初回成功率を高める鋳造CAEシミュレーション:アルミホイール開発の最適化

本技術概要は、Mir Mehdi Hussain氏、Ramanathan SV氏、およびRaj C Thiagarajan氏によって執筆され、2015年にProceedings of the 2015 COMSOL Conference in Puneで発表された学術論文「Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development」に基づいています。ダイカスト専門企業のCASTMANが、技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 鋳造CAEシミュレーション

- 副次キーワード: 初回からの製品開発, マルチフィジックス, 凝固解析, アルミホイール, 鋳造欠陥, 熱伝達

エグゼクティブサマリー

- 課題: 従来の鋳造プロセスは、多数のパラメータが絡み合う複雑さから品質のばらつきや欠陥が生じやすく、「不確実性のプロセス」として知られています。

- 手法: 本研究では、自動車用アルミホイールの鋳造プロセスを対象に、連成された層流、熱伝達、および相変化凝固をモデル化するマルチフィジックスCAEシミュレーションが用いられました。

- 主要なブレークスルー: シミュレーションにより、溶湯の充填から冷却に至るまでの凝固過程と温度分布を時系列で可視化し、プロセスパラメータと潜在的な欠陥発生領域との相関関係を明らかにしました。

- 結論: 鋳造CAEシミュレーションは、製造前にプロセスの最適化と品質予測を可能にすることで、試作・修正のサイクルを削減し、「初回からの製品開発(First Time Right)」を実現する強力なツールです。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

鋳造は6000年の歴史を持つ製造技術であり、複雑な形状の部品を低コストで生産するために広く利用されています。しかし、そのプロセスには溶湯の流れ、温度、凝固、収縮といった多数の物理現象が複雑に絡み合っており、完全に制御された条件下でも鋳造欠陥が発生することがあります。このため、鋳造は「不確実性のプロセス」とも呼ばれ、品質の低さや生産性の問題に直面することが少なくありません。

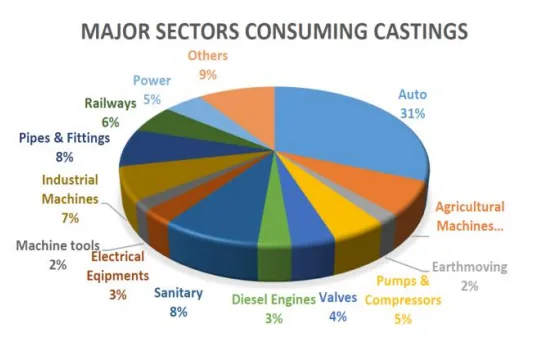

特に、鋳造品の主要な消費分野である自動車業界(図1参照)では、グローバル競争の激化とモデルチェンジの短サイクル化により、高品質な製品をより迅速に開発することが求められています。本稿で取り上げるアルミホイールもその一つです。物理ベースのモデリングとシミュレーションは、こうした課題を解決し、製品性能の最適化、品質向上、欠陥削減を実現するための重要な手段として、その活用がますます進んでいます。

アプローチ:研究手法の解説

本研究では、自動車用アルミホイールの鋳造プロセスにおける相変化凝固現象を、プロセス性能評価と最適化のために調査しました。

シミュレーションには、COMSOL Multiphysicsの熱伝達モジュール(相変化物理インターフェースを含む)、層流モジュール、および構造解析モジュールが活用されました。解析対象として、典型的なアルミホイールのCADモデル(図2)が使用され、簡略化された軸対称モデルとして扱われました。これは、充填プロセスが比較的短時間であるのに対し、相変化を伴う凝固プロセスが時間を要し複雑であるためです。

このシミュレーションでは、以下の連成解析が行われました。

- 流体流れ: 溶融金属の速度uと圧力pを記述するために、層流のナビエ–ストークス方程式(式1)が用いられました。

- 熱輸送: 熱伝導率k、比熱Cpを考慮した熱輸送方程式(式3)により、温度変化を計算します。

- 相変化: 凝固に伴い放出される潜熱(エンタルピー変化ΔH)が考慮され、液相の体積分率αを追跡することで、溶融状態から固体状態への遷移がモデル化されました。

これらの物理モデルを組み合わせることで、金型への充填、保圧、冷却という一連の鋳造プロセスにおける溶湯の挙動、温度変化、凝固の進行が詳細にシミュレートされました。

ブレークスルー:主要な研究結果とデータ

シミュレーションにより、アルミホイールの凝固プロセスにおける液相-固相遷移と温度分布が時系列で明らかにされました。

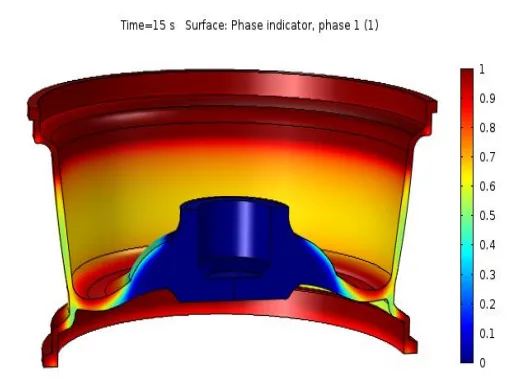

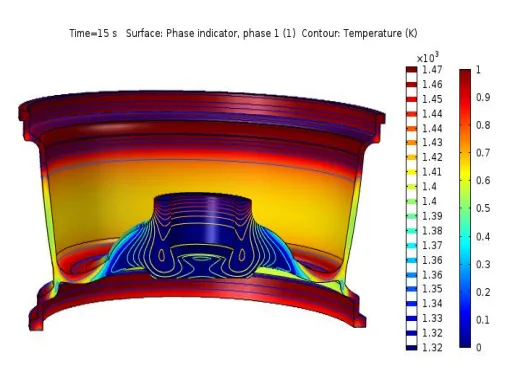

結果1:凝固初期段階(15秒後)の相変化と温度分布

シミュレーション開始から15秒後の時点で、凝固がどのように開始されるかが示されています。図3は液相の体積分率を示しており、金型と接触するホイールの外周部や薄肉部から凝固(青色領域)が始まっていることがわかります。一方、肉厚なハブ中心部はまだ完全に溶融状態(赤色領域)です。図5では、これに温度分布を重ね合わせており、凝固が始まった領域でも温度は依然として高く(約1.4 x 10³ K)、プロセス全体が非常に高温で進行していることが確認できます。

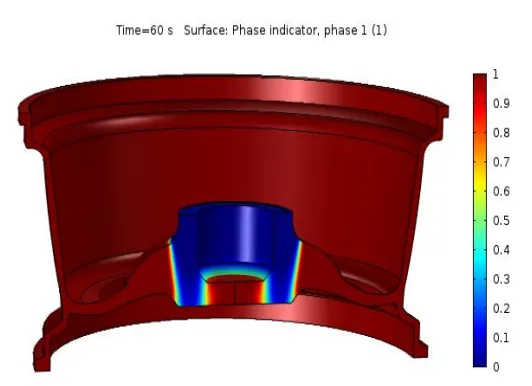

結果2:凝固進行段階(60秒後)の相変化と温度分布

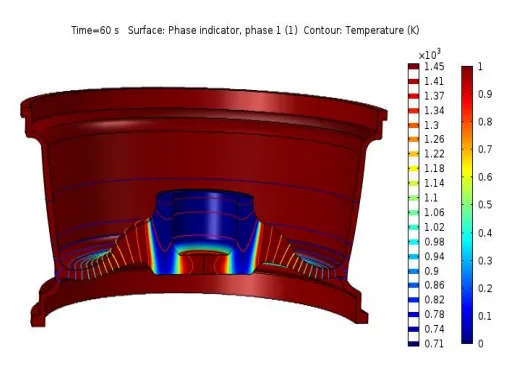

60秒後には、凝固が大幅に進行している様子が捉えられています。図4から、凝固が外側から内側へ、薄肉部から厚肉部へと進展していることが明確にわかります。図6の温度分布を見ると、凝固が進んだ領域では温度が大幅に低下(約0.7-1.0 x 10³ K)しており、大きな温度勾配が形成されています。この凝固パターンの予測は、最終的に凝固する箇所(多くは厚肉部)で発生しやすい引け巣などの欠陥を予測する上で極めて重要です。

実務への応用:研究開発および製造現場への示唆

本研究の結果は、鋳造プロセスの各担当者に具体的な知見を提供します。

- プロセスエンジニアへ: 溶湯温度、プロセス時間、圧力、冷却時間といったパラメータが、充填経路や凝固パターンにどう影響するかをシミュレーションで相関付けることができます。これにより、湯境不良や引け巣といった欠陥を最小限に抑えるためのプロセス条件の最適化が可能になります。

- 品質管理チームへ: 図5や図6に示される凝固パターンと温度分布のデータは、引け巣などの内部欠陥が発生しやすい箇所を特定するのに役立ちます。この情報を基に、非破壊検査の重点領域を定めるなど、より効率的で的確な品質検査基準を策定できます。

- 設計エンジニアへ: シミュレーション結果は、製品形状(特に肉厚の変化)が凝固プロセスに与える影響を明確に示します。この知見を設計の初期段階で活用することで、凝固欠陥が発生しにくい、より鋳造に適した形状(鋳造方案)の設計が可能になります。

論文詳細

Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development

1. 概要:

- Title: Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development

- Author: Mir Mehdi Hussain, Ramanathan SV, and Raj C Thiagarajan

- Year of publication: 2015

- Journal/academic society of publication: Proceedings of the 2015 COMSOL Conference in Pune

- Keywords: Casting, product development, physics based modeling, Coupled flow, Heat Transfer, phase change Solidification

2. Abstract:

Casting is a manufacturing processes used to produce complex components with lower costs. Casting of ferrous, non ferrous, Aluminum Alloy, graded cast iron, ductile iron and Steel materials are used for automobiles, railways, aerospace and industrial applications. In a casting process, liquid material is usually poured into a mould of the desired shape, and then allowed to solidify. Casting product performance depends on material, flow, Process Temperature, Solidification, Shrinkage and residual stress. In a casting process, not all available resources are utilized effectively which results in low quality of casting, defects and metal wastage. Physics based modeling is increasingly used to optimize product performance, improve quality and reduce defects of casting products. In this paper, phase change solidification process of alloy wheel is investigated for process performance and optimization. Coupled flow, heat transfer and phase change solidification process modeling of casting process of Aluminum alloy wheel is detailed. Multiphysics CAE of casting process will enable first time right casting product development.

3. Introduction:

Casting is a 6000 years old and widespread manufacturing processes used to produce complex components with lower costs. Casting/Foundry industry experiences, low quality and productivity issues, due to involvement of number of casting process parameters and coupled physical effects. Even in completely controlled process, defect in casting are observed and hence casting process is also known as process of uncertainty. CAE simulations are increasingly used to provide physics based solution and methods for process control and for eliminating casting defects [1-5]. Figure 1 shows the consumption distribution of casting products. Automobile is one of the major end user of casting products. Cast Aluminum wheels are becoming standard configuration for passenger Cars. The wheel manufacturers are under pressure to develop quality products faster, due to global competition and faster turnaround of models. Multiphysics CAE of casting process can enable virtual product development for the first time right wheel development in compliance with automobile manufacturer's requirement. In this paper, coupled laminar flow, phase change heat transfer and structural analysis is explored for aluminum alloy wheel casting process simulation.

4. 研究の要約:

研究トピックの背景:

鋳造は、低コストで複雑な部品を製造するための主要な製造プロセスである。しかし、多くのプロセスパラメータと連成した物理現象が関与するため、品質不良や欠陥が発生しやすく、「不確実性のプロセス」として知られている。

先行研究の状況:

CAEシミュレーションは、鋳造欠陥を排除し、プロセスを制御するための物理ベースのソリューションとして、その利用が拡大している。特に自動車業界では、高品質な製品を迅速に開発する必要性から、仮想的な製品開発の重要性が高まっている。

研究の目的:

本研究の目的は、マルチフィジックスCAEシミュレーションを用いて、アルミホイールの鋳造における相変化凝固プロセスを調査し、プロセス性能の評価と最適化を行うことである。これにより、「初回からの製品開発」を実現することを目指す。

研究の核心:

連成された層流、熱伝達、相変化凝固のモデリングを通じて、アルミホイールの鋳造プロセスをシミュレートし、時間経過に伴う凝固の進行と温度分布を詳細に解析した。

5. 研究方法

研究デザイン:

本研究では、COMSOL Multiphysicsを用いた数値シミュレーションアプローチを採用した。典型的な自動車用アルミホイールを対象とし、その鋳造プロセスを再現するためのマルチフィジックスモデルを構築した。

データ収集と分析方法:

シミュレーションは過渡解析として実行され、時間経過に伴う流速、圧力、温度、および相変化の体積分率が監視された。得られた結果は、コンタープロットとして可視化され、凝固パターンと温度プロファイルを評価するために後処理された。

研究対象と範囲:

研究対象は、自動車産業で使用されるアルミ合金製ホイールの鋳造プロセスである。特に、製品品質に決定的な影響を与える充填および凝固段階に焦点を当てた。計算効率のため、簡略化された軸対称モデルが使用された。

6. 主要な結果:

主要な結果:

- シミュレーションにより、15秒後と60秒後における液相-固相の遷移フェーズ(体積分率)と温度プロファイルが可視化された。

- 凝固は金型と接触する外周部や薄肉部から開始し、時間とともに肉厚な中心部へと進行するパターンが確認された。

- 溶湯温度、プロセス時間、圧力、冷却時間といったプロセスパラメータと、充填経路、材料ロス、気孔率(ポロシティ)などの品質特性との相関関係を評価するための数値的実験計画法が実施された。

図の名称リスト:

- Figure 1. Casting products vs industry distribution

- Figure 2 CAD geometry with FEA mesh of typical Automobile Aluminum Alloy Wheel

- Figure 3. Contour plots of liquid solid transition phase Volume fraction at 15 seconds.

- Figure 4. Contour plots of liquid solid transition phase Volume fraction at 60 seconds.

- Figure 5. Contour plots of liquid solid transition phase Volume fraction and temperature profile at 15 seconds

- Figure 6. Contour plots of liquid solid transition phase Volume fraction and temperature profile at 60 seconds

7. 結論:

本稿では、鋳造プロセスの概要、および連成された相変化熱伝達、層流、構造解析に関する問題定義とシミュレーションの詳細を述べた。代表的な鋳造プロセスシミュレーションとして、自動車産業のアルミ合金ホイールが検討された。凝固プロセスと相変化のフローフロントに関するシミュレーション結果が報告され、溶湯温度、プロセス時間、圧力、冷却時間といったプロセスパラメータを最適化し、充填経路、材料ロス、気孔率を最小化する可能性が示された。

8. 参考文献:

- [1] Chougule, R.G., and Ravi, B., 2003, casting process planning using case based reasoning. Transactions of American Foundry Society, 111, 2003.

- [2] Vijayan T G, "Numerical Simulations of casting Solidification in permanent metallic molds", 26 September 2005, Journals of material processing technology 178(2006) 29-33, 2006.

- [3] Rajkolhe R, Khan J G,"Defects, Causes and Their Remedies in Casting Process: A Review ", International Journal of Research in Advent Technology, Vol.2, No.3, March 2014 E-ISSN: 2321-9637

- [4] Ravi B, "Metal casting: Computer-aided Design and analysis", PHI, New Delhi, ISBN: 81-203-2726-8, 2005-2008, Fourth print, 2008.

- [5] Flori M, Milostean D, Heat Transfer Simulation in Mold During Die Casting of Steel, ACTA Technica Corviniensis Bulletin of Engineering, ISSN: 2067-3809, Vol VI, No 4, Oct-Dec, 2013.

- [6] COMSOL Multiphysics, Introduction to COMSOL Multiphysics and Heat transfer and Fluid flow and Structural analysis manual, version 5.1, 2015.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの研究でアルミホイールが対象として選ばれたのですか? A1: 論文の図1が示すように、自動車産業は鋳造品の主要な消費分野(全体の31%)です。中でもアルミホイールは乗用車の標準的な構成部品であり、メーカーは品質と開発速度の両立という強いプレッシャーにさらされています。そのため、この部品は、CAEシミュレーションによる開発プロセスの改善効果を示す上で、非常に代表的かつ実用的な事例となります。

Q2: 論文では「簡略化された軸対称モデル」が使用されていますが、この単純化による影響は何ですか? A2: 論文では、溶湯の充填プロセスは高速である一方、相変化を伴う凝固プロセスは時間がかかり複雑であると述べています。軸対称モデルを採用することで、計算負荷を軽減し、製品品質に最も大きな影響を与える凝固プロセスそのものの詳細な調査に焦点を当てることが可能になります。このアプローチにより、重要な物理現象を効率的に解析することができます。

Q3: このシミュレーションは、具体的にどのような鋳造欠陥の対策を目的としていますか? A3: 論文では、シミュレーションの目的として「充填経路の最小化、材料ロス、気孔率(ポロシティ)」を挙げています。フローフロントの解析により湯流れのパターンを特定し、凝固解析により最終凝固部で発生しやすい引け巣(収縮による空孔)などの欠陥を予測・抑制することを目指しています。

Q4: 式2に出てくるAmushという定数は、物理的に何を意味するのですか? A4: 論文ではAmushを任意定数と説明しています。これは、凝固過程で液体と固体が共存する「マッシーゾーン(固液共存領域)」の挙動をモデル化するためのパラメータです。この領域での流動抵抗を表現し、相変化界面における速度を計算する上で重要な役割を果たします。

Q5: このシミュレーションは、どのように「初回からの製品開発」に貢献するのですか? A5: 従来、鋳造品の開発では、試作と修正を何度も繰り返す必要がありました。このシミュレーションは、実際の金型を製作し鋳造を行う前に、コンピュータ上で仮想的にプロセスを再現し、問題点を予測・解決する機会を提供します。金型設計やプロセスパラメータを事前に最適化できるため、物理的な試作の回数を大幅に削減し、開発期間の短縮とコスト削減、すなわち「初回からの製品開発」の実現に直接的に貢献します。

結論:より高い品質と生産性への道筋

本稿で紹介した研究は、複雑で不確実性の高い鋳造プロセスが、マルチフィジックスに基づいた鋳造CAEシミュレーションによって、いかに予測・制御可能になるかを示しています。アルミホイールの凝固過程を可視化することで、プロセスパラメータと製品品質との関係を科学的に解明し、欠陥のない製品を初回から開発するための道筋を照らしました。このアプローチは、試作コストの削減と開発期間の短縮に大きく貢献します。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を実際の部品製造にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Mir Mehdi Hussain氏らによる論文「Multiphysics CAE Simulations of Casting Process for the First Time Right Product Development」を基にした要約・分析です。

- 出典: [Excerpt from the Proceedings of the 2015 COMSOL Conference in Pune]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.