鋳造欠陥のリアルタイム検出:レーザー超音波探傷がアルミニウムスラブの品質をどう変えるか

この技術概要は、Jürgen ROITHER氏らによって執筆され、「19th World Conference on Non-Destructive Testing 2016」で発表された学術論文「Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements」に基づいています。技術専門家のために、CASTMANが分析・要約しました。

キーワード

- 主要キーワード: レーザー超音波探傷

- 副次キーワード: アルミニウム鋳造, 非破壊検査, 鋳造欠陥, 凝固割れ, インライン品質管理

エグゼクティブサマリー

- 課題: アルミニウムの連続鋳造プロセスにおいて、高温で移動するスラブに発生する凝固割れをリアルタイムで検出する、遠隔・非接触の検査手法が求められていました。

- 手法: 本研究では、半製品アルミニウムの品質検査のために、レーザー超音波(LUS)技術を透過法および反射法の両構成で実証しました。

- 主要なブレークスルー: LUS技術は、過酷な鋳造現場の環境下においても、ヘアラインクラックから大きな凝固割れまで、様々な鋳造欠陥を明確に検出し、区別することに成功しました。

- 結論: LUS技術は、リアルタイムのインライン品質管理のための強力なツールであり、即時のプロセス調整を可能にし、不良品の発生を抑制します。

課題:なぜこの研究が鋳造専門家にとって重要なのか

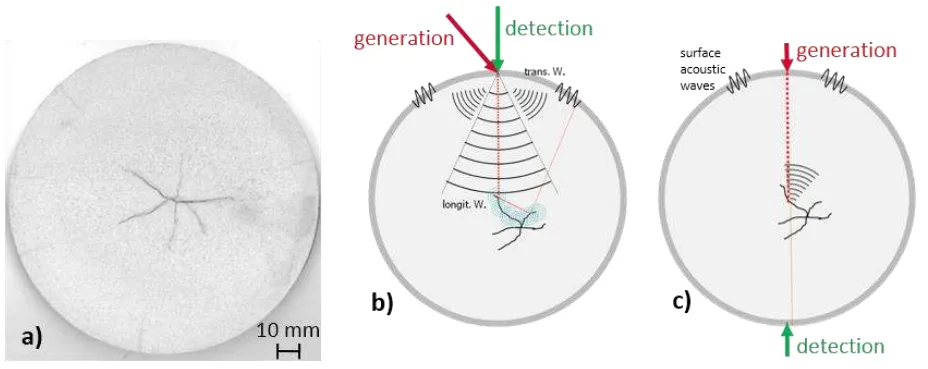

アルミニウム合金の連続直接冷却鋳造は、高度に洗練されたエネルギー集約型のプロセスです。このプロセス中に発生する凝固割れ(図1a参照)の回避と迅速な検出は、後工程(圧延など)での高い品質レベルを達成するために極めて重要な課題です。

割れの発生を早期に検出すれば、割れの拡大を最小限に抑えるための対策を講じることが可能になります。これにより、エネルギー、原材料、プロセス時間を節約できます。しかし、鋳造機のモールド直後の高温のスラブを検査する必要があるため、従来の接触式超音波検査は適用できません。したがって、生産の初期段階で品質検査を行うための、遠隔・非接触の非破壊検査ツールが不可欠でした。

アプローチ:その手法を解き明かす

本研究では、この課題を解決するためにレーザー超音波(LUS)技術が採用されました。この技術は、高温で移動する対象物を遠隔から測定できるという大きな利点があります。

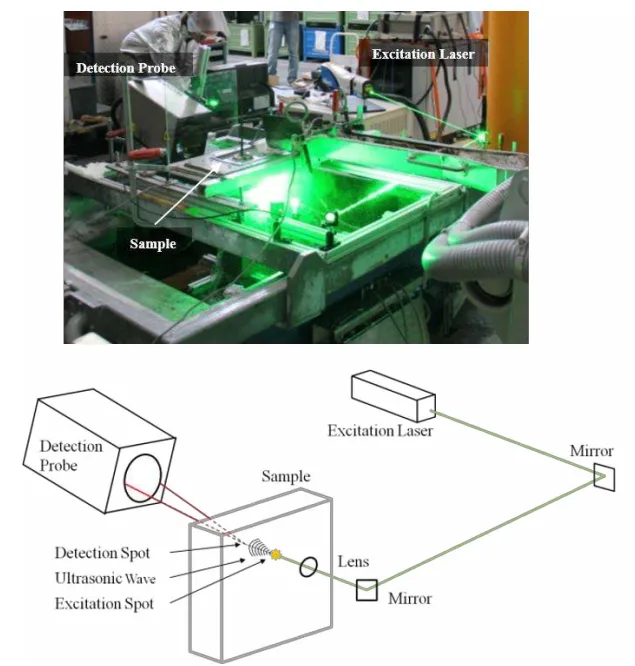

- 超音波の発生: 高出力のパルスNd:YAGレーザー(波長532nm)をサンプル表面に照射します。吸収されたレーザーエネルギーが局所的な加熱と熱膨張を引き起こし、広帯域の超音波(縦波バルク波および表面弾性波)を発生させます。

- 超音波の検出: サンプル内を伝播し、欠陥(割れ、ブローホールなど)で反射・散乱した超音波を、工業用レーザー振動計(2波混合干渉計)を用いて非接触で検出します。

本研究では、2つの測定構成が評価されました。 1. 透過法 (Transmission Configuration): 図1cに示すように、レーザー照射(励起)と検出をサンプルの対向する面で行います。欠陥がない場合、超音波はほぼ減衰なく検出側に到達しますが、割れが存在すると波が著しく減衰します。 2. 反射法 (Reflection Configuration): 図1bに示すように、励起と検出をサンプルの同じ側で行います。欠陥がない場合はサンプルの裏面からのエコー(バックウォールエコー)が観測され、欠陥がある場合は欠陥自体からの散乱波が観測されます。

ブレークスルー:主要な発見とデータ

実験により、LUS技術が鋳造欠陥の検出と識別に極めて有効であることが示されました。

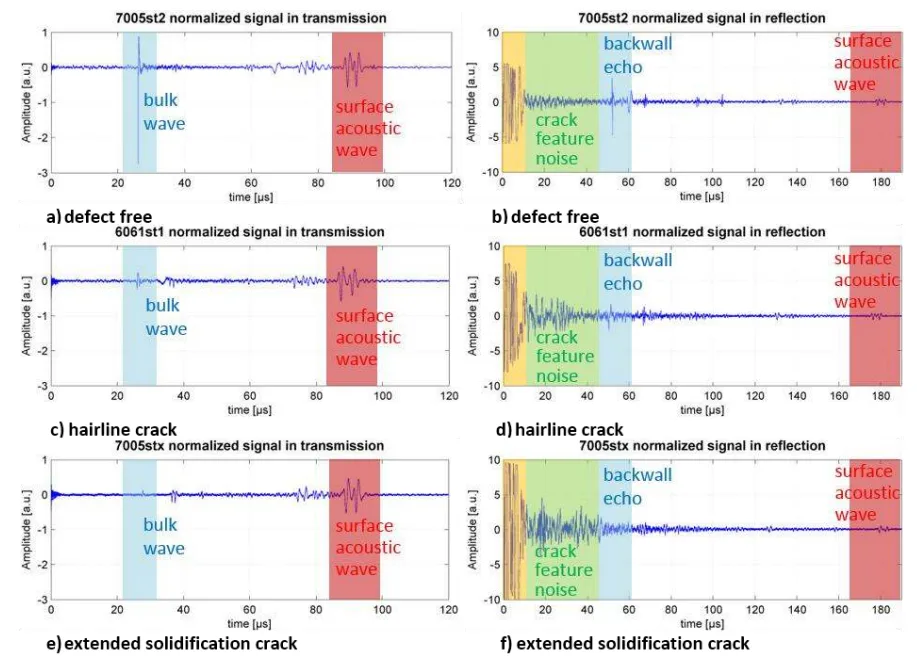

発見1:透過法による高感度な欠陥有無の判定

透過法は、割れの有無を非常に敏感に検出できることが明らかになりました。 図4aに示すように、欠陥のないサンプルでは、強い縦波バルク波が観測されます。一方、図4cでは、微細なヘアラインクラックが存在するだけでバルク波の振幅が大幅に減少し、図4eの大きな凝固割れを持つサンプルでは、バルク波はほぼ完全に消失しています。この結果は、透過法がインラインでの「良品/不良品」の判定に非常に有効であることを示しています。

発見2:反射法による欠陥の詳細な特徴評価

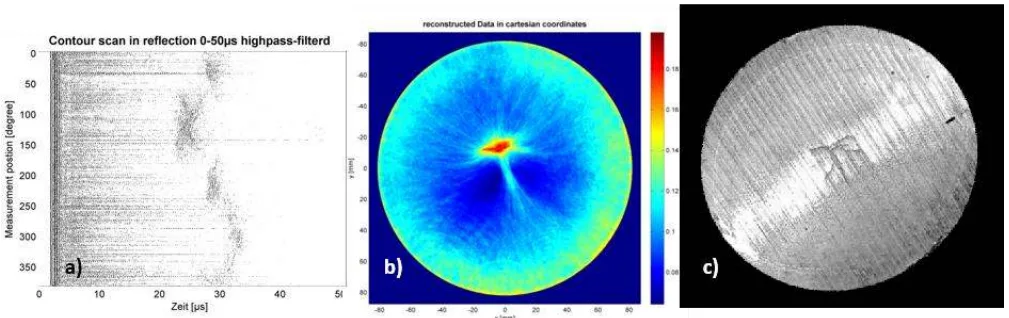

反射法は、単なる欠陥の有無だけでなく、その特徴に関するより詳細な情報を提供します。 図4bの欠陥のないサンプルでは、明確なバックウォールエコーが観測され、「マイクロストラクチャーノイズ」(欠陥からの散乱波)は低レベルです。しかし、図4d(ヘアラインクラック)および図4f(大きな凝固割れ)では、バックウォールエコーが減衰し、代わりに欠陥界面で散乱した超音波である「クラック特徴ノイズ」が増加しています。このノイズを解析することで、割れの伸展や特徴に関する情報を得ることが可能であり、さらに合成開口集束法(SAFT)を用いることで、図5のように割れの位置や広がりを画像として再構成することもできます。

研究開発および製造現場への実用的な示唆

本研究の結論は、さまざまな専門職にとって具体的な指針となります。

- プロセスエンジニア向け: 透過法を用いることで、凝固割れの発生をインラインでリアルタイムに検出できます。これにより、割れの拡大を抑制するためのプロセスパラメータ(鋳造速度、冷却条件など)の即時調整が可能となり、歩留まりの向上に貢献します。

- 品質管理チーム向け: 透過法は、鋳造されたスラブの全数検査を自動化する新たな品質基準となり得ます。一方、反射法は、研究室での詳細な欠陥分析やプロセス最適化のための強力なツールとなります。図4のデータは、欠陥の種類と超音波信号の関係を明確に示しており、新たな品質検査基準の策定に役立ちます。

- 研究開発チーム向け: 反射法とSAFT再構成(図5)を組み合わせることで、どのような鋳造条件下でどのような種類の割れが発生するかを詳細に分析できます。この知見は、鋳造プロセスの根本的な改善や、より割れにくい合金開発のための重要な情報となります。

論文詳細

Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements

1. 概要:

- タイトル: Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements

- 著者: Jürgen ROITHER, Thomas MITTER, Bernhard REITINGER, Alois WIESINGER, Christian HOFER, Hubert GRÜN, Peter BURGHOLZER

- 発表年: 2016

- 発表学会/ジャーナル: 19th World Conference on Non-Destructive Testing 2016

- キーワード: Laser Ultrasound (LUS), Non-Destructive Testing, Continuous Casting, Aluminum, Solidification Crack

2. アブストラクト:

エネルギーと原材料の経済性の観点から、連続鋳造プロセスにおける欠陥の回避とリアルタイム検出は極めて重要な課題である。これらの欠陥はアルミニウムの凝固中に発生し、バルククラックや表面・表面近傍のクラックとして現れる。同様に、航空宇宙産業や自動車産業向けの高性能アルミニウム合金のさらなる製造プロセスにおいても、高い品質レベルの維持は基本的なテーマである。そのため、生産の初期段階での品質検査のための非破壊遠隔センシングツールが必要とされている。本研究では、半製品アルミニウムの品質検査のためのレーザー超音波(LUS)技術を実証する。LUSでは、高エネルギーの短パルスレーザーがサンプルを照射する。パルスエネルギーの一部がサンプル表面で吸収され、局所的な加熱と熱膨張を引き起こし、サンプル内を伝播する広帯域の超音波を誘起する。これらの波は、従来の超音波検査と同様に界面(クラック、ブローホールなど)で反射または散乱されるが、接触やカップリング剤は不要である。遠隔での検出には、工業用レーザー振動計がサンプル表面の超音波を検出するために使用される。特に、アルミニウムスラブの鋳造プロセス中に発生する中心凝固割れのリアルタイムインライン検出を実験的に実証する。さらに、工業環境での実験により、最も一般的な鋳造欠陥(中心、表面近傍、表面クラック)の検出に関する原理証明を示す。これは、LUS装置を用いたパルスエコー測定によって行われ、データ分析では表面弾性波と縦波バルク波に焦点を当てる。結論として、LUS技術は、半製品アルミニウム製品における異なるタイプの欠陥の検出と識別の能力を実証するために使用された。さらに、連続鋳造中のLUSは、高温、粉塵、冷却水、振動といった工業環境下で全ての実験が行われたにもかかわらず、リアルタイムのプロセスパラメータ監視と品質管理のための強力なツールである。

3. イントロダクション:

先進アルミニウム合金の連続直接冷却鋳造プロセスは、高度に洗練されたエネルギー集約型のプロセスである。発生する凝固割れ(図1a)の回避と迅速な検出は、特に後工程での高い品質レベルを得るために重要な課題である。圧延などの後工程での高い品質レベルを維持することに加えて、凝固割れの早期検出は、高品質な製品を得るために不可欠であり、例えば、圧延の初期段階での凝固割れの早期検出などが挙げられる。

4. 研究の概要:

研究トピックの背景:

アルミニウムの連続鋳造プロセスでは、エネルギー消費と品質維持が大きな課題である。特に凝固中に発生する内部クラックは、後工程で重大な品質問題を引き起こすため、生産ライン上でリアルタイムに検出する必要がある。

従来研究の状況:

従来の接触式超音波検査では、高温で移動する鋳造スラブへの適用が困難であった。そのため、遠隔かつ非接触で検査できる非破壊検査技術が求められていた。

研究の目的:

本研究の目的は、レーザー超音波(LUS)技術を用いて、アルミニウム鋳造スラブに発生する凝固割れを、実験室環境および実際の工業環境(連続鋳造機)の両方で検出し、その有効性を実証することである。

中核研究:

欠陥のないサンプル、ヘアラインクラックを持つサンプル、大きな凝固割れを持つサンプルに対し、LUSの透過法および反射法による測定を実施。得られた超音波信号(バルク波、バックウォールエコー、マイクロストラクチャーノイズ)を比較分析し、欠陥の有無や特徴との相関を明らかにした。さらに、実際の連続鋳造機にLUSシステムを設置し、インラインでの欠陥検出能力を検証した。

5. 研究方法

研究デザイン:

実験室での基礎評価と、実際の鋳造機での実証評価の2段階で構成。実験室では、透過法と反射法の両構成を用いて、異なる欠陥を持つサンプルを測定し、各手法の特性を比較した。実証評価では、過酷な環境下でのシステムの堅牢性と検出能力を確認するため、透過法構成を連続鋳造機に実装した。

データ収集と分析方法:

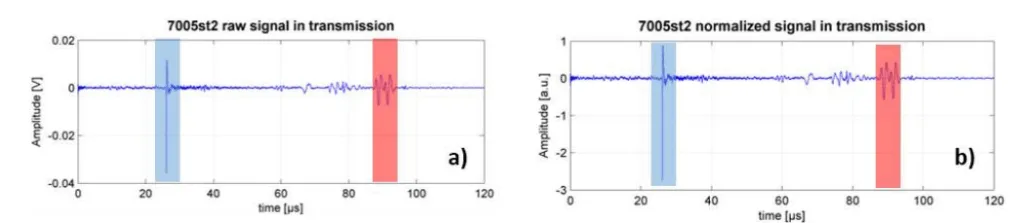

高出力パルスNd:YAGレーザー(532nm)で超音波を発生させ、2波混合干渉計(1064nm)で超音波振動を検出。得られた生信号は、表面弾性波(SAW)の振幅で正規化し、励起・検出効率のばらつきを補正した(図2)。反射法のデータについては、合成開口集束法(SAFT)を用いて欠陥の2次元画像を再構成した。

研究対象と範囲:

研究対象は、半製品のアルミニウム合金スラブ。検出対象は、鋳造プロセス中に発生する中心凝固割れ、表面近傍クラック、表面クラックである。実験は、実験室環境と、高温、粉塵、冷却水、振動が存在する工業環境の両方で実施された。

6. 主要な結果:

主要な結果:

- LUS技術は、実験室および工業環境の両方で、アルミニウムスラブの鋳造欠陥を効果的に検出できることが実証された。

- 透過法は、欠陥の存在に対して非常に高い感度を示し、バルク波の振幅が著しく減衰するため、インラインでの迅速な合否判定に適している。

- 反射法は、バックウォールエコーの減衰と「クラック特徴ノイズ」の発生により、欠陥に関するより詳細な情報(伸展、特徴)を提供する。

- 合成開口集束法(SAFT)を反射法のデータに適用することで、欠陥の位置と広がりを視覚的に再構成することが可能である。

- LUSシステムは、冷却水や振動が存在する過酷な連続鋳造現場でも安定して動作し、欠陥検出が可能であることを確認した(図6)。

図の名称リスト:

- Fig. 1. a) cross section of a slab with solidification cracks, b) Reflection configuration: Excitation laser and detection laser are arranged at the same spot... c) Transmission configuration: Excitation laser (red) and detection laser (green) are arranged at the opposite side of the sample.

- Fig. 2. a) Raw signal with longitudinal bulk wave (blue) and surface acoustic wave (red) measured in transmission. b) Normalized signal with longitudinal bulk wave (blue) and surface acoustic wave (amplitude of SAW = 1) (red)

- Fig. 3. The laser beam of the excitation laser is deflected by two mirrors and focused at the sample surface. The laser ultrasound detector probe is focused on the opposite side of the excitation spot.

- Fig 4. a) Transmission measurement of a defect-free sample... b) Reflection measurement of a defect-free sample... c) Transmission measurement of a sample with a hairline crack... d) Reflection measurement of sample with a hairline crack... e) Transmission measurement of a sample with extended solidification cracks... f) Reflection measurement of sample with extended solidification cracks...

- Fig. 5. a) High-pass filtered signal with micro structure noise b) reconstructed cross section of the sample c) cross section of the sample

- Fig. 6. a) Transmission signal acquired during the casting process b) Transmission signal acquired in the laboratory

7. 結論:

実験室および鋳造プロセス中の測定によって得られた実験結果は、欠陥のあるスラブと欠陥のないスラブの明確な区別を可能にする。反射法と透過法の異なる構成は、クラックの特徴に関する異なるデータを提供する。透過法はクラック検出に対してより高感度であるが、クラックの構造や伸展に関するさらなる情報はほとんど提供しない。一方、反射法は再構成アルゴリズムのためのマイクロストラクチャーノイズの解釈を可能にする。再構成はクラックの詳細な形状を示さないものの、空間的な広がりと位置を決定することができる。鋳造プロセスにおいては、凝固割れをインラインで検出するには透過法測定で十分である。この場合、クラックがあるかないかの情報のみが重要であり、再構成は必要ない。加えて、断層撮影的な実験室測定は、鋳造プロセスの最適化のための情報を得るために重要である。

8. 参考文献:

- [1] J. P. Monchalin, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control 33, 485-499 (1986).

- [2] C. B. Scruby and L. E. Drain, Laser Ultrasonics - Techniques and Applications, Bristol, Philadelphia and New York: Adam Hilger, 1990.

- [3] R. J. Dewhurst and Q. Shan, Meas. Sci. Technol. 10, 139-168 (1999).

- [4] S. Zamiri et al., Appl. Phys. B 114, 509-515 (2014).

- [5] L. Chao-Kang, L. Meng-Lin and L. Pai-Chi, Optoacoustic imaging with improved synthetic focusing, Proceedings of SPIE Vol. 5697 pp.255-262, 2005.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜ透過法と反射法の両方の構成がテストされたのですか?

A1: それぞれの構成が提供する情報の種類と感度が異なるためです。論文によれば、透過法は欠陥の存在に対する感度が非常に高く、インラインでの迅速な「有無」の判定に適しています。一方、反射法はバックウォールエコーや欠陥からの散乱波(ノイズ)を捉えるため、欠陥の大きさや特徴に関するより詳細な情報を提供し、研究室での詳細分析やプロセス最適化に役立ちます。

Q2: 信号の正規化はどのように行われたのですか?

A2: 図2に示されている通り、得られた生信号は表面弾性波(SAW)の振幅で正規化されています。サンプル表面の状態がほぼ同じであれば、SAWの振幅は実質的に一定と見なせます。これ基準とすることで、レーザーの出力変動や表面状態の微妙な違いによる励起・検出効率のばらつきを補正し、信頼性の高いデータ比較を可能にしています。

Q3: 反射法で観測される「マイクロストラクチャーノイズ」とは具体的に何ですか?

A3: これは、超音波がサンプル内部の凝固割れの界面で散乱することによって生じる信号です。論文では「crack feature noise」とも呼ばれています。欠陥のないサンプルではこのノイズは非常に小さいですが(図4b)、割れが大きくなるにつれて増加します(図4d, 4f)。このノイズには割れの形状や広がりに関する貴重な情報が含まれており、SAFTのような技術を用いて解析することで、欠陥を画像として可視化できます。

Q4: この技術は実験室レベルでのみテストされたのですか?

A4: いいえ。論文では、実験室での基礎的な測定に加え、実際の連続鋳造機にシステムを設置してインライン測定を行ったことが明確に述べられています。図6は、冷却水、粉塵、振動が存在する過酷な工業環境下でも、実験室で得られた結果と同様に、安定して欠陥を検出できることを示しており、本技術の実用性の高さを証明しています。

Q5: 論文で言及されている合成開口集束法(SAFT)の目的は何ですか?

A5: SAFTの目的は、反射法で得られた測定データ(特にマイクロストラクチャーノイズ)を処理し、欠陥の断面画像を再構成することです。単一の測定点だけでは欠陥の全体像を把握することは困難ですが、サンプル円周上の複数点から得たデータをSAFTで処理することにより、図5bのように、欠陥のおおよその位置と広がりを視覚的に特定することが可能になります。

結論:より高い品質と生産性への道を拓く

本研究は、アルミニウム連続鋳造におけるインラインでの欠陥検出という長年の課題に対し、レーザー超音波探傷が極めて有効な解決策であることを示しました。透過法による高感度なリアルタイム検出は製造現場での即時フィードバックを可能にし、反射法による詳細な分析は研究開発におけるプロセス最適化を加速させます。この技術は、不良品の削減、エネルギー効率の向上、そして最終製品の品質向上に直接的に貢献する、強力なツールです。

CASTMANでは、お客様が最高の生産性と品質を達成できるよう、常に最新の業界研究を応用することに尽力しています。もし本稿で議論された課題がお客様の事業目標と合致するようでしたら、ぜひ弊社のエンジニアリングチームにご相談ください。これらの先進的な原理をお客様のコンポーネント製造にどのように実装できるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、Jürgen ROITHER氏らによる論文「Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements」に基づく要約および分析です。

- 出典: http://ndt.net/?id=19320

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.