EN AC 46000合金の銅含有量が機械的特性に与える影響:高圧ダイカスト(HPDC)における性能最適化の鍵

この技術概要は、M. Tocci, S. Ferri, L. Montesano, A. Polaによって執筆され、「La Metallurgia Italiana」(2021年)に掲載された学術論文「Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: EN AC 46000 合金 高圧ダイカスト

- 副次キーワード: 微細構造, 金属間化合物, 引張特性, AlSi9Cu3合金, 鋳造欠陥, 凝固速度, 銅含有量

エグゼクティブサマリー

多忙な専門家向け30秒サマリー

- 課題: EN AC 46000合金の規格範囲内で銅(Cu)含有量を変更した場合、実際のHPDC製品の微細構造と機械的特性にどのような影響を与えるか。

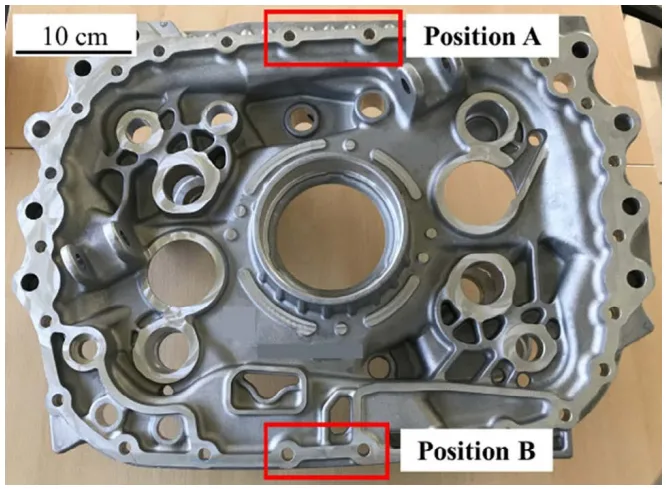

- 手法: Cu含有量を2 wt.%と4 wt.%に調整したEN AC 46000合金を使用し、2500トンのHPDCマシンで工業用鋳造品を製造。冷却速度の異なる2つの領域からサンプルを採取し、特性を評価した。

- 重要な発見: Cu含有量の増加は、降伏強度を向上させる一方で、金属間化合物の面積率を増加させ、特にポロシティ(空孔)レベルが高い領域で引張強さと延性を低下させる。

- 結論: 高いCu含有量は固溶強化により降伏強度を向上させる可能性があるが、延性や最終的な引張性能を犠牲にするため、冷却速度やポロシティの管理といったプロセス制御がこれまで以上に重要となる。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウム合金EN AC 46000(AlSi9Cu3)は、その高い生産性、低コスト、複雑形状への対応能力から、特に自動車産業のHPDCプロセスで広く使用されています。しかし、その性能を最大限に引き出す上での課題も存在します。特に、合金元素である銅(Cu)の含有量が、規格で定められた範囲内(2~4 wt.%)で変動した場合に、最終製品の機械的特性にどのような影響を及ぼすかについては、これまで明確なコンセンサスが得られていませんでした。

過去の研究では、Cu含有量の増加が引張強度を向上させるとの報告もあれば、ポロシティを増加させ性能を劣化させるとの指摘もありました。多くは実験室規模での研究であり、実際の工業生産スケールでの挙動を正確に反映しているとは限りませんでした。本研究は、この知識のギャップを埋め、工業生産された実物の鋳造品を用いてCu含有量の影響を定量的に評価し、産業応用に直結する有用なデータを提供することを目的としています。

アプローチ:研究手法の詳解

本研究の信頼性は、実際の工業生産環境を忠実に再現した実験計画に基づいています。

- 使用合金: EN AC 46000(AlSi9CuFe合金としても知られる)。Cu含有量を規格の下限に近い約2 wt.%(Cu2合金)と、上限に近い約4 wt.%(Cu4合金)の2水準に調整。

- 製造プロセス: 2500トンの大型HPDCマシンを使用し、実際の工業用鋳造品を製造。

- サンプル採取: 鋳造品内の冷却条件の違いを評価するため、2つの異なる位置からサンプルを採取。

- 位置A: 湯口に近く、凝固が比較的遅い「高温」領域。

- 位置B: 湯口から遠く、凝固が速い「低温」領域。

- 分析手法:

- 微細構造観察: 光学顕微鏡を用いて二次デンドライトアーム間隔(SDAS)とポロシティレベルを測定。

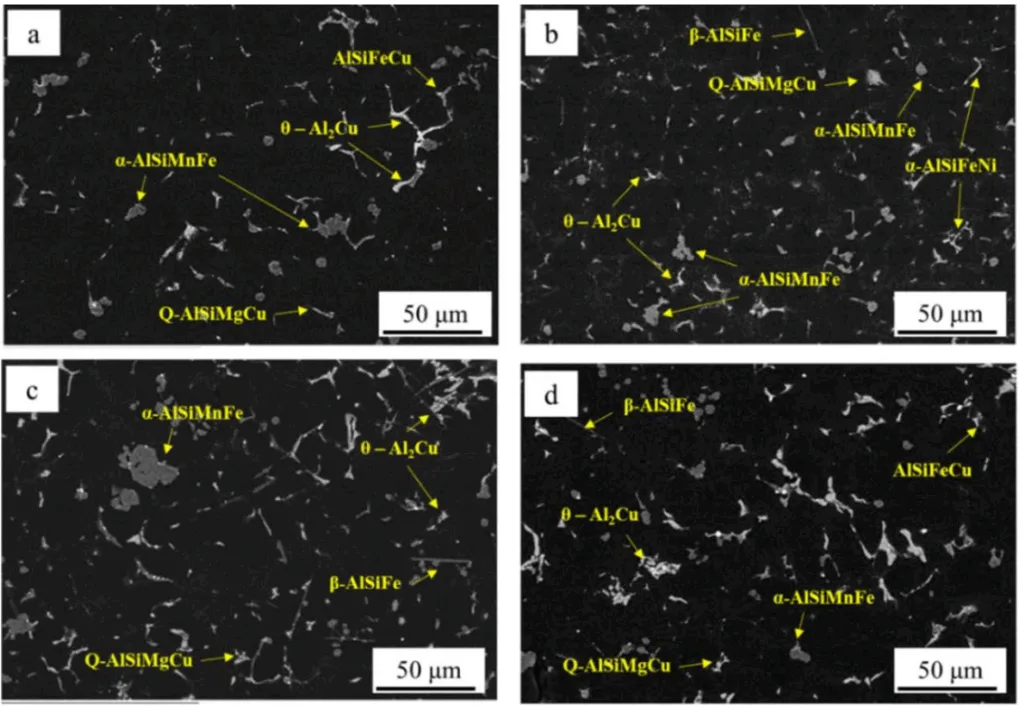

- 金属間化合物分析: 走査型電子顕微鏡(SEM)とエネルギー分散型X線分光法(EDS)を用いて、金属間化合物の面積率、数密度、相当直径を評価。

- 機械的特性評価: UNI EN ISO 6892-1規格に準拠した引張試験を実施し、引張強さ(UTS)、降伏強さ(YS)、伸び(El. %)を測定。

重要な発見:主要な研究結果とデータ

本研究から、Cu含有量と冷却速度が微細構造と機械的特性に与える具体的な影響が明らかになりました。

発見1:Cu含有量と冷却速度が微細構造(金属間化合物とポロシティ)に与える影響

Cu含有量を増やすと、金属間化合物の生成が顕著に増加しました。特に、凝固速度が遅い位置Aではその傾向が強く見られました。論文のTable 3によると、Cu2合金の位置A(Cu2-A)における金属間化合物の面積率は4.1%であったのに対し、Cu4合金の位置A(Cu4-A)では8.2%と倍増しました。

一方、ポロシティレベルは冷却速度と密接に関連していました。Table 2によれば、最も高いポロシティ(1.25 ± 0.30%)を示したのは、Cu含有量が多く、かつ冷却速度が速いCu4-Bサンプルでした。これは、速い凝固速度が溶湯の供給を阻害し、凝固収縮を補いきれずに微小な空孔(マイクロポロシティ)が形成されたことを示唆しています。

発見2:微細構造と機械的特性の相関関係

機械的特性は、微細構造の変化を直接的に反映していました。Figure 4に示されるように、Cu4合金はCu2合金に比べて高い降伏強さ(YS)を示しました。これは、Cu含有量の増加による固溶強化の効果と考えられます。

しかしその一方で、Cu4合金は引張強さ(UTS)と伸び(延性)が大幅に低下しました。特に、金属間化合物の面積率が最も高かったCu4-Aサンプルと、ポロシティレベルが最も高かったCu4-Bサンプルで性能低下が顕著でした。これは、脆性的な金属間化合物が破壊の起点となりやすいこと、そしてポロシティが荷重を伝達する有効断面積を減少させることが原因です。品質指数(Quality Index)で比較すると、Cu2合金(321-328)がCu4合金(208-260)を大きく上回り、総合的な引張性能ではCu2合金が優れていることが示されました。

研究開発および製造現場への実用的な示唆

本研究の結果は、HPDCプロセスの各担当者に具体的な指針を与えます。

- プロセスエンジニア向け: 冷却速度の制御が極めて重要です。金型温度や冷却管の設計を最適化することで、金属間化合物の粗大化を抑制し、溶湯の供給を改善できます。特に高Cu合金を使用する場合、位置Bのような急速冷却領域でのポロシティ発生リスクを考慮した方案設計が求められます。

- 品質管理チーム向け: 論文のFigure 4とTable 3は、金属間化合物の面積率が引張強さや延性の低下に直結することを示しています。高Cu合金の品質保証基準として、従来の欠陥検査に加え、金属間化合物の定量的な評価を導入することが有効かもしれません。

- 設計エンジニア向け: 湯口の位置や製品の肉厚は、局所的な冷却速度を決定づけます。本研究は、湯口近傍のような緩慢冷却領域(位置A)では、高Cu合金を用いると金属間化合物が成長しやすいことを示唆しています。部品設計の初期段階で、このような凝固挙動を考慮したゲート設計や肉厚配置を行うことが、品質向上に繋がります。

論文詳細

Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy

1. 概要:

- 論文名: Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy

- 著者: M. Tocci, S. Ferri, L. Montesano, A. Pola

- 発表年: 2021

- 掲載誌/学会: La Metallurgia Italiana - International Journal of the Italian Association for Metallurgy

- キーワード: HIGH PRESSURE DIE CASTING, MICROSTRUCTURE, INTERMETALLICS, TENSILE PROPERTIES

2. アブストラクト:

本研究は、EN AC 46000合金を用いたHPDCによって製造された実際の鋳造品の微細構造的および機械的特性のキャラクタリゼーションに焦点を当てています。合金のCu含有量は、EN AC 46000合金の規格で規定された範囲内で変動させ、Cuが材料性能に与える影響を調査し、産業応用上有用な結果を提供することを目的としました。Cu含有量が2 wt.%および4 wt.%の鋳造品を2500トンのHPDCマシンを用いて工業的に製造しました。鋳造品の中から冷却速度の異なる2つの領域を選択し、微細構造的および機械的キャラクタリゼーションのためのサンプルを得ました。特に、金属間化合物の面積率、数密度、相当直径を調査し、これらの粒子のサイズ分布を統計的に評価しました。最後に、硬さ測定と引張試験を実施し、その結果を微細構造的特徴および凝固条件と関連付けて、合金の挙動を深く理解しました。

3. 緒言:

Al-Si-Cu系合金は、高圧ダイカスト(HPDC)プロセスで広く使用されています。特に、AlSi9Cu3合金(EN AC 46000)は、自動車産業をはじめとする様々な部品の製造に頻繁に適用されています。HPDCは、高い生産性、低コスト、複雑形状・薄肉・平滑表面の鋳造が可能といった多くの利点を提供し、急速凝固によって良好な微細構造特性が保証されます。しかし、溶湯の急速な充填が乱流を引き起こし、ポロシティの形成が典型的な問題となります。微細構造の観点からのもう一つの重要な側面は、Feを含む金属間化合物粒子が多量に存在することです。一方で、Feは鋳造品の金型への焼き付き現象を低減する重要な役割を果たすため、ダイカストにおいて有益な効果もあります。Fe、Mn、Crが金属間化合物の形態と形成に与える影響については多くの研究がありますが、Cuがダイカスト合金の特性に与える影響を調査した研究は少数です。実際、Cu添加の影響は、主にFe含有量の低い初晶Al合金について研究されており、Cuは機械的特性を改善するために添加されます。

4. 研究の概要:

研究トピックの背景:

EN AC 46000(AlSi9Cu3)合金はHPDCで多用されるが、規格範囲内でのCu含有量の変動が、実際の工業製品の性能にどう影響するかは十分に解明されていなかった。

先行研究の状況:

Cu添加の影響に関する研究は存在するものの、実験室規模の鋳造品を用いたものが多く、また他の合金元素やプロセスパラメータも同時に変更されているため、Cu単独の効果を明確に特定することは困難であった。

研究の目的:

工業生産されたEN AC 46000合金の実物鋳造品を用い、規格範囲内でのCu含有量の違いが微細構造(特に金属間化合物とポロシティ)および機械的特性に与える影響を定量的に明らかにすること。

中核的な研究内容:

Cu含有量を2 wt.%と4 wt.%に設定した合金で鋳造品を製造。冷却速度の異なる2つの部位からサンプルを採取し、SDAS、ポロシティ、金属間化合物の形態・分布を分析。さらに引張試験を行い、得られた機械的特性と微細構造との相関関係を解明した。

5. 研究方法

研究デザイン:

工業用2500トンHPDCマシンを用いて、2水準のCu含有量(2 wt.%, 4 wt.%)を持つEN AC 46000合金鋳造品を製造する比較研究。鋳造品内の冷却速度が異なる2つの位置(A: 緩慢冷却、B: 急速冷却)からサンプルを採取し、微細構造と機械的特性を評価した。

データ収集と分析方法:

- 化学組成分析: 発光分光分析装置。

- 微細構造分析: 光学顕微鏡(SDAS、ポロシティ測定)、走査型電子顕微鏡(SEM-EDS、金属間化合物の同定と定量的評価)。

- 機械的特性評価: UNI EN ISO 6892-1規格に準拠した室温引張試験。

研究対象と範囲:

対象はEN AC 46000合金。研究範囲は、Cu含有量(2 wt.% vs 4 wt.%)と鋳造品内の冷却速度の違いが、微細構造(SDAS、ポロシティ、金属間化合物)および機械的特性(UTS、YS、伸び)に与える影響の評価に限定される。

6. 主要な結果:

主要な結果:

- Cu含有量の増加(2%→4%)は、金属間化合物の総面積率を増加させた(特に緩慢冷却領域で顕著)。

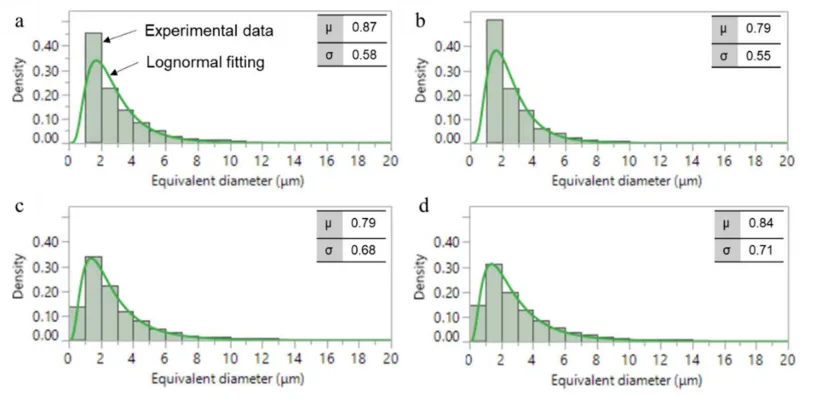

- Cu含有量や冷却速度は、金属間化合物の粒子サイズ分布には大きな影響を与えなかった。ほとんどの粒子は相当直径6μm未満であった。

- Cu含有量が高いCu4合金は、Cu2合金に比べて高い降伏強さ(YS)を示したが、引張強さ(UTS)と伸びは低下した。

- 最も高いポロシティは、高Cu含有量かつ急速冷却のサンプル(Cu4-B)で観察され、これが機械的特性の低下の一因となった。

- 総合的な引張性能を示す品質指数は、Cu2合金の方がCu4合金よりも著しく高かった。

図の名称リスト:

- Fig.1 - Picture of the casting used for the present study with indication of the analyzed areas.

- Fig.2 - SEM images and intermetallics identification for a) Cu2-A, b) Cu2-B, c) Cu4-A and d) Cu4-B samples.

- Fig.3 - Experimental data and relative lognormal fitting for intermetallic particles in the studied samples as a function of equivalent diameter: a) Cu2-A, b) Cu2-B, c) Cu4-A and d) Cu4-B samples.

- Fig.4 - Tensile properties of studied samples.

7. 結論:

本研究は、AlSi9Cu合金を用いたHPDCで製造された実物鋳造品の微細構造的および機械的特性のキャラクタリゼーションに焦点を当てた。Cu含有量を2 wt.%から4 wt.%に変化させ、材料性能への影響を調査し、産業応用上有用な結果を提供した。Cu含有量の増加は、金属間化合物の総面積率の増加につながるが、そのサイズ分布はCu含有量や冷却速度に影響されないことがわかった。結果として、Cu4合金は引張強さと延性が低く、特に金属間化合物の存在と高いポロシティレベルが組み合わさった位置Bで顕著であった。これは、SDAS値によって示されるように、考慮された位置の冷却条件と相関している。一方、高いCu含有量は、固溶体中に残存するCuが多くなるため、降伏強度の向上につながった。

8. 参考文献:

- [1] J.A. Taylor, Iron-containing intermetallic phases in Al-Si based casting alloys, Proc. Mater. Sci. 1 (2012) 19-33.

- [2] Z.W. Chen, M.Z. Jahedi, Die erosion and its effect on soldering formation in high pressure die casting of aluminium alloys, Mater. Des. 20-6 (1999) 303-309.

- [3] H. Yang, S. Ji, Z. Fan, Effect of heat treatment and Fe content on the microstructure and mechanical properties of die-cast Al-Si-Cu alloys, Mater. Des. 85 (2015) 823-832.

- [4] A. Fabrizi, S. Ferraro, G. Timelli, The influence of Sr, Mg and Cu addition on the microstructural properties of a secondary AlSi9Cu3(Fe) die casting alloy, Mater. Char. 85 (2013) 13-25.

- [5] I. Outmani, L. Fouilland-Paille, J. Isselin, M. El Mansori, Effect of Si, Cu and processing parameters on Al-Si-Cu HPDC castings, J. Mater. Process. Technol. 249 (2017) 559-569.

- [6] Y. Zheng, W. Xiao, S. Ge, W. Zhao, S. Hanada, C. Ma, Effects of Cu content and Cu/Mg ratio on the microstructure and mechanical properties of Al-Si-Cu-Mg alloys, J. Alloys Compd. 649 (2015) 291-296.

- [7] S. Seifeddine, E. Sjölander, T. Bogdanoff, On the Role of Copper and Cooling Rates on the Microstructure, Defect Formations and Mechanical Properties of Al-Si-Mg Alloys, Materials Sciences and Applications 4 (2013) 171-178.

- [8] A.M.A. Mohamed, F.H. Samuel, S. Al Kahtani, Microstructure, tensile properties and fracture behavior of high temperature Al-Si-Mg-Cu cast alloys, Mat. Sci. Eng. A 577 (2013) 64-72.

- [9] S.G. Shabestari, H. Moemeni, Effect of copper and solidification conditions on the microstructure and mechanical properties of Al-Si-Mg alloys, J. Mater. Process. Technol. 153-154 (2004) 193-198.

- [10] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, T. Kittel-Sherri, M. Gershenzon, A.C. Yob, I.J. Polmear, The role of alloy composition in the heat treatment of aluminium high pressure die castings, Metall. Sci. Techn. 26 (2008) 2-11.

- [11] X.Y. Jiao, J. Wang, C.F. Liu, Z.P. Guo, G.D. Tong, S.L. Ma, Y. Bi, Y.F. Zhang, S.M. Xiong, Characterization of high-pressure die-cast hypereutectic Al-Si alloys based on microstructural distribution and fracture morphology, J. Mater. Sci. Technol. 35 (2019) 1099-1107.

- [12] S.G. Shabestari, The effect of iron and manganese on the formation of intermetallic compounds in aluminum-silicon alloys, Mat. Sci. Eng. A 383 (2004) 289-298.

- [13] S. Ferraro, G. Timelli, Influence of Sludge Particles on the Tensile Properties of Die-Cast Secondary Aluminum Alloys, Metall. Mater. Trans. B 46B (2015) 1022-1034.

- [14] M. Drouzy, S. Jacob, M. Richard, Interpretation of tensile results by means of Quality Index and probable yield strenth, International cast metals journal 5-2 (1980) 43-50.

- [15] S. Ferraro, A. Bjurenstedt, S. Seifeddine, On the Formation of Sludge Intermetallic Particles in Secondary Aluminum Alloys, Metall. Mater. Trans. A 46A (2015) 3713-3722.

- [16] M. Tiryakioğlu, Si particle size and aspect ratio distributions in an Al-7%Si-0.6%Mg alloy during solution treatment, Mat. Sci. Eng. A 473-1-2 (2008) 1-6.

- [17] S. Ferraro, A. Fabrizi, G. Timelli, Evolution of sludge particles in secondary die-cast aluminium alloys as function of Fe, Mn and Cr, Mater. Chem. Phys. 153 (2015) 168-179

専門家Q&A:技術的な疑問に答える

Q1: なぜ鋳造品から2つの異なる位置(AとB)を選んで分析したのですか?

A1: 異なる冷却速度の影響を評価するためです。論文によれば、位置Aは湯口に近く凝固が遅い「高温」領域であり、位置Bは湯口から遠く凝固が速い「低温」領域です。この2つの位置を比較することで、冷却速度がデンドライト組織(SDAS)、ポロシティ、金属間化合物の形成にどのように影響し、それが最終的な機械的特性にどう結びつくかを明らかにすることができました。

Q2: 論文で言及されている「スラッジファクター」は、この研究においてどのような意味を持ちますか?

A2: スラッジファクターは、保持炉内で晶出しやすい鉄系の金属間化合物(スラッジ)の生成傾向を示す指標です。本研究の合金では1.8-2と計算され、保持炉の温度(675℃)がスラッジ生成の臨界温度(682-687℃)をわずかに下回っていました。これは、保持炉内での一次金属間化合物の生成が約1%程度と限定的であることを示唆しています。つまり、観察された金属間化合物の大部分は、金型内での凝固プロセス中に形成されたものであると結論付ける根拠となりました。

Q3: Figure 4によると、Cu4合金は降伏強さ(YS)が高い一方で、引張強さ(UTS)は低くなっています。このトレードオフの理由は何ですか?

A3: このトレードオフは、Cuが微細構造に与える2つの異なる効果に起因します。高い降伏強さ(YS)は、鋳造品が金型から取り出された後に水冷されることで、より多くのCuがアルミニウム母相中に固溶体として保持されるためです。この固溶したCu原子が転位の動きを妨げ、材料を変形させ始めるのに必要な力を増加させます(固溶強化)。一方、低い引張強さ(UTS)は、Cu含有量の増加に伴って形成される脆性的な金属間化合物の面積率が増加し、これらが応力集中点となって破壊の起点となるためです。

Q4: 金属間化合物の「サイズ」は、銅の含有量によって大きく変化しましたか?

A4: いいえ、大きくは変化しませんでした。Figure 3の粒子径分布データが示すように、調査した全てのサンプルで、ほとんどの金属間化合物の相当直径は6μm未満であり、その分布形状は非常に似ていました。Cu含有量の増加による主な違いは、粒子の「サイズ」ではなく、その「量」(面積率)でした。Cu4合金では、Cu2合金よりも多くの金属間化合物が生成されました。

Q5: Cu4-Bサンプルで最も高いポロシティ(Table 2)が観察されたのはなぜですか?急速冷却領域でなぜ欠陥が増えたのでしょうか?

A5: 論文では、この現象を「供給不足」と説明しています。位置Bは湯口から遠い低温領域であるため、凝固が非常に速く進みます。特にCu含有量が高いCu4合金では、共晶反応による金属間化合物の晶出が活発になります。この急速な固相の形成が、凝固収縮を補うために必要な残りの溶湯の流れを妨げてしまいます。その結果、デンドライト間に微小な空孔(マイクロポロシティ)が取り残され、高いポロシティレベルにつながったと考えられます。

Q6: Figure 4に記載されている「品質指数(Quality Index)」とは何で、何を示していますか?

A6: 品質指数は、Drouzyらの研究に基づき、引張強さ(UTS)と伸び(延性)を組み合わせて材料の総合的な性能を評価するための単一の指標です。強度と延性は一般的にトレードオフの関係にあるため、この指数を用いることで、異なる材料やプロセス条件の優劣を客観的に比較できます。本研究の結果では、Cu2合金がCu4合金よりもはるかに高い品質指数を示しており、これはCu2合金が強度と延性のバランスに優れた、総合的により高性能な材料であることを意味します。

結論:より高い品質と生産性への道筋

本研究は、EN AC 46000 合金 高圧ダイカストにおいて、銅(Cu)含有量の管理がいかに重要であるかを明確に示しました。Cu含有量を増やすことで降伏強度の向上という利点が得られる一方で、延性や引張強度の低下、そしてポロシティ増加のリスクを伴うことが、実際の工業製品レベルで実証されました。

この知見は、材料のポテンシャルを最大限に引き出すためには、合金成分の最適化だけでなく、冷却速度や充填条件といったプロセスパラメータの厳密な制御が不可欠であることを示唆しています。特に、高い機械的特性が要求される重要部品においては、Cu含有量を適切に選択し、それに合わせた金型設計と鋳造方案を構築することが、品質と生産性の両立に繋がります。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をいかにお客様の部品に適用できるか、共に探求してまいります。

著作権情報

- このコンテンツは、M. Tocciらによる論文「Characterization of microstructural and mechanical properties of high-pressure die-cast en ac 46000 alloy」を基にした要約および分析です。

- 出典: La Metallurgia Italiana - November/December 2021, pagina 31-36

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.