Al-Si-Cu-Mgダイカスト合金の時効処理を最適化:二段時効による硬度130HV達成への道

本技術概要は、[T. Ando氏ら]が執筆し、[the Proceedings of the 16th International Aluminum Alloys Conference (ICAA16)] ([2018年])で発表された学術論文「[AGING METALLURGY AND MECHANICAL PRPERTIES ON Al-Si-Cu-Mg DIE CASTING ALLOY]」に基づいています。ダイカスト技術のエキスパートであるCASTMANが、技術専門家向けに分析・要約しました。

![Figure 3. TEM image and corresponding diffraction patterns of die casting Al–Si–Cu–Mg alloy aged at 558 K for 600 s: (a) STEM image, (b) EDS map of silicon, (c) EDS map of copper, and (d) SAD pattern of [100]Al; small spots correspond to β′ precipitates](https://castman.co.kr/wp-content/uploads/image-2899-1024x265.webp)

キーワード

- 主要キーワード: Al-Si-Cu-Mgダイカスト合金の時効処理

- 副次キーワード: 人工時効、自動車産業、ダイカスト、析出物、ビッカース硬さ、T5処理、低エネルギー熱処理

エグゼクティブサマリー

- 課題: 機械的特性を損なうことなく、ダイカスト製造ラインに関連するCO2排出量を削減する、エネルギー効率の高い熱処理法を開発すること。

- 手法: Al-11.0 mass%Si-1.8 mass%Cu-0.2 mass%Mg (JIS ADC12) 合金に対し、等温時効および二段時効処理を施し、ビッカース硬さ試験、透過型電子顕微鏡(TEM)、示差走査熱量測定(DSC)を用いて微細組織と析出物の熱的安定性との関係を調査した。

- 主要なブレークスルー: 458Kでの予備時効と423Kでの二次時効を組み合わせた二段時効処理により、単一の等温時効処理を上回る最大130HVの硬さを達成した。

- 結論: 特定の二段時効プロセスを通じて、低温で析出するAl-Cu化合物と予備時効で析出するSi化合物を組み合わせることで、ADC12ダイカスト合金の機械的強度を大幅に向上させることが可能である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

Al-Si-Cu-Mg系ダイカスト合金は、その優れた機械的特性、機械加工性、鋳造性のバランスから、自動車産業において広く採用され、車両の軽量化に大きく貢献しています。しかし、業界が直面する大きな課題は、環境負荷の低減です。特に、鋳造後の人工時効熱処理(T6処理やT5処理)は、保持炉と合わせて鋳造プロセスにおけるCO2排出量の80%以上を占める主要な排出源となっています。近年の厳しい燃費規制とCO2排出削減の要求に応えるためには、製品の特性を劣化させることなく、生産ラインから排出されるCO2を削減する革新的なアプローチが不可欠です。本研究は、この課題に対し、低エネルギーの熱処理によって機械的特性を制御することを目指しており、HPDCの専門家が直面する「品質維持」と「環境負荷低減」という二つの要求を両立させるための重要な知見を提供します。

アプローチ:研究手法の解明

本研究の信頼性は、その厳密な実験手法に基づいています。以下にその概要を示します。

- 材料: 2000トンクラスの高圧ダイカストマシンで製造された実際のシリンダーブロックから切り出された、Al-11.0 mass%Si-1.8 mass%Cu-0.2 mass%Mg (JIS ADC12) のサンプルを使用。

- 熱処理:

- 等温人工時効: 423K、493K、563Kの各温度で、オイルバス(短期処理)および電気炉(長期処理)を用いて時効処理を実施。

- 二段人工時効: 443K~563Kの範囲で600秒間の予備時効処理を行った後、423Kで86ks~0.6Msの二次時効処理を実施。

- 分析手法:

- 機械的特性評価: Future-tech FV-300A試験機を使用し、4.9Nの荷重を6秒間加える条件でビッカース硬さを測定。

- 微細組織観察: JEOL JEM-2100F透過型電子顕微鏡(TEM)を使用し、加速電圧200kVで析出物を観察。走査透過型電子顕微鏡(STEM)、エネルギー分散型X線分光法(EDS)、制限視野回折(SAD)を用いて、析出物の形態、組成、構造を分析。

- 熱分析: 日立DSC-7000Xを用い、示差走査熱量測定(DSC)を実施し、析出物の熱的安定性を評価。

ブレークスルー:主要な研究結果とデータ

本研究により、Al-Si-Cu-Mg合金の時効硬化挙動に関する重要な知見が得られました。

発見1:等温時効における温度と析出物の関係

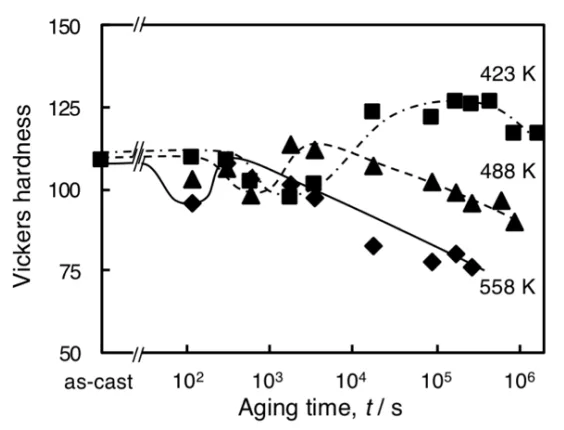

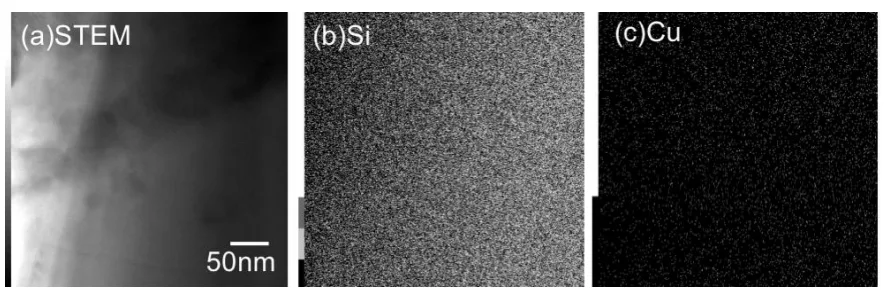

等温時効処理では、時効温度が最終的な硬さに大きく影響することが明らかになりました。Figure 1に示すように、423K、488K、558Kのすべての温度で初期に時効軟化が見られた後、時効硬化が進行しました。特に、時効温度が低いほどピーク硬さに達するまでの時間は長くなるものの、より高いピーク硬さが得られました。423Kで時効処理したサンプルのピーク硬さは125HVに達し、488Kおよび558Kで時効処理したサンプルの硬さを大幅に上回りました。TEM分析の結果、558Kで時効したサンプルではβ'相のSi化合物が析出物として確認されましたが(Figure 3)、423Kで時効したサンプルでは銅濃度が高い析出物が観察され(Figure 4)、硬化に寄与する主要な析出物が温度によって異なることが示唆されました。

発見2:二段時効処理による卓越した硬度の達成

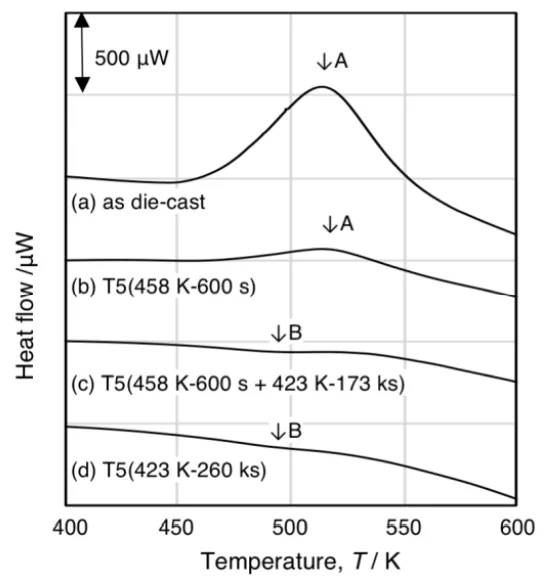

本研究の最も重要な発見は、二段時効処理が単一の等温時効を上回る機械的特性をもたらすことです。Figure 5は、様々な温度で600秒間の予備時効を行った後、423Kで二次時効を行ったサンプルのビッカース硬さ曲線を示しています。予備時効温度443Kおよび458Kのサンプルは、二次時効によって125HV以上の硬さを示しました。特に、予備時効温度458Kと二次時効温度423Kの組み合わせにより、130HVという最高の硬さが達成されました。これは、予備時効によって形成される析出物(DSC分析からβ"相の形成が促進されることが示唆)と、二次時効によって形成される銅化合物が組み合わさることで、相乗的な強化効果が生まれた結果であると結論付けられています。

研究開発および製造現場への実践的示唆

本研究の成果は、ダイカスト製品の品質向上と生産性改善に直結する可能性があります。

- プロセスエンジニア向け: この研究は、単一温度でのT5処理に代わり、短時間の高温予備時効と長時間の低温二次時効を組み合わせた二段時効プロセスが、より高い硬さを達成できる可能性を示唆しています。これは、エネルギー効率を改善しつつ、機械的特性を向上させる新たなプロセス設計の指針となり得ます。

- 品質管理チーム向け: 論文のFigure 5のデータは、予備時効温度が最終的な硬さに与える影響を明確に示しています。この関係性を利用して、T5処理部品が目標とする機械的特性を確実に満たすための、新しい工程管理ウィンドウや品質検査基準を策定することが可能です。

- 設計エンジニア向け: 本研究の結果は、ADC12合金の機械的特性が鋳造後の熱処理に大きく依存することを再確認させます。特に低エネルギーのT5処理を適用する場合、最終部品が必要な強度要件を満たすためには、設計者とプロセスエンジニア間の緊密な連携が不可欠であることを示唆しています。

論文詳細

AGING METALLURGY AND MECHANICAL PRPERTIES ON Al-Si-Cu-Mg DIE CASTING ALLOY

1. 概要:

- 論文名: AGING METALLURGY AND MECHANICAL PRPERTIES ON Al-Si-Cu-Mg DIE CASTING ALLOY

- 著者: *T. Ando¹, S. Onuki¹, R. Enomoto¹, M. Tejima², and Y. Okada²

- 発表年: 2018

- 発表誌/学会: Published in the Proceedings of the 16th International Aluminum Alloys Conference (ICAA16) 2018 by the Canadian Institute of Mining, Metallurgy & Petroleum

- キーワード: Al-Si-Cu-Mg alloy, Artificial aging, Automotive industries, Die casting, Precipitates

2. 抄録:

Al-Si-Cu-Mgダイカスト合金は自動車産業で広く使用されており、近年の高圧ダイカスト技術の進歩により、製品への熱処理が可能となり、望ましい特性を達成できるようになった。しかし、地球温暖化問題に対処するため、ダイカスト製造ラインに関連するCO2排出量を削減する必要がある。本研究では、Al-11.0 mass%Si-1.8 mass%Cu-0.2 mass%Mg (JIS ADC12) の423、485、558 Kでの等温時効中に形成される析出物の微細構造と熱的安定性との関係を、ビッカース硬さ試験と透過型電子顕微鏡(TEM)を用いて調査した。硬さ試験とTEMの結果から、Si化合物とAl-Cu化合物が合金の機械的特性を向上させ、機械的特性に影響を与える主要な化合物は423 Kで処理された試料と558 Kで処理された試料とで異なることが示された。さらに、423–458 Kでの追加時効により、等温単一時効材よりも高いビッカース硬さを持つ材料が得られた。示差走査熱量測定、示差元素分析、TEMを用いた制限視野回折分析から、低温時効で析出したAl-Cu化合物と予備時効中に析出したSi化合物の組み合わせが機械的強度を増加させ、最大硬度130 HVをもたらすことが示唆された。

3. 緒言:

Al-Si-Cu-Mgダイカスト合金は、機械的特性、機械加工性、鋳造性のバランスが良く、その優れた特性から自動車産業で広く使用され、ダイカスト生産で使用されるアルミニウムの90%以上を占めている。鉄系材料の代替として、これらの合金は軽量車両の開発に貢献してきた。近年の高圧ダイカスト技術の進歩により、Al-Si-Cu-Mg合金製品への熱処理が適用され、燃料消費を削減し顧客のニーズを満たしている。しかし、自動車の燃料消費に関するCO2排出削減の取り組みに焦点が当てられているが、製品の特性に悪影響を与えることなく、生産ラインから排出されるCO2も削減する必要がある。溶体化処理後の人工時効(T6処理)や鋳放し後の人工時効(T5処理)のための熱処理はCO2排出源であり、保持炉とともに鋳造プロセス中に排出されるCO2の80%以上を占めている。

4. 研究の要約:

研究トピックの背景:

自動車産業における軽量化の要求に応えるため、Al-Si-Cu-Mgダイカスト合金が広く利用されている。一方で、製造プロセス、特に熱処理におけるCO2排出量の削減が急務となっている。

従来研究の状況:

ダイカストアルミニウム合金の時効に関する研究はいくつか報告されているが、実際のダイカスト材のT5処理中の硬化メカニズムは、報告されている結果が一致しないため、依然として不明確である。ある研究ではS'相が最初に形成されると報告され、別の研究ではT5処理材では析出硬化が起こらずT6処理材でS"相の析出により強化が起こると報告されるなど、見解が分かれている。

研究の目的:

本研究では、ダイカスト後の等温人工時効中に形成される析出物の微細構造と熱的安定性の関係を調査し、低エネルギー熱処理による機械的特性の制御を目的とした。また、合金の機械的特性を制御するための二段人工時効の効果も調査した。

研究の核心:

JIS ADC12合金に対し、異なる温度での等温時効と、予備時効と二次時効を組み合わせた二段時効処理を行い、それぞれの条件下での硬さの変化と析出物の挙動をTEM、DSC等の手法を用いて詳細に分析し、最適な熱処理条件を明らかにすること。

5. 研究方法

研究デザイン:

等温人工時効と二段人工時効の効果を比較する実験的研究。時効温度と時間を変数とし、機械的特性(ビッカース硬さ)と微細組織(析出物)の変化を評価した。

データ収集・分析方法:

- ビッカース硬さ測定: 4.9Nの荷重を6秒間印加し、5点の測定値の平均値を硬さとした。

- TEM/STEM分析: 透過型電子顕微鏡(JEOL JEM-2100F)を使用し、析出物の形態、組成(EDS)、結晶構造(SAD)を分析した。

- DSC分析: 示差走査熱量測定(日立DSC-7000X)により、353Kから600Kまでの昇温過程での熱的挙動を分析した。

研究対象と範囲:

- 対象: Al-11.0 mass%Si-1.8 mass%Cu-0.2 mass%Mg (JIS ADC12) ダイカスト合金。

- 範囲: 等温時効温度は423K、493K、563K。二段時効は予備時効温度443-563K、二次時効温度423Kの組み合わせで実施。

6. 主要な結果:

主要な結果:

- 等温時効では、423Kで時効処理したサンプルが最も高いピーク硬さ(125HV)を示した。

- 558Kでの時効ではβ'相のSi化合物が、423Kでの時効では銅を多く含む析出物が硬化に寄与していることが示された。

- 458Kで600秒間の予備時効後、423Kで二次時効を行う二段時効処理により、最大硬度130HVが達成された。

- DSC分析により、予備時効がβ"相の形成を促進することが示唆された。

- 強化メカニズムは、予備時効で形成されたβ"相と、二次時効で形成された未同定の銅化合物の組み合わせによるものと推測される。

図の名称リスト:

- Figure 1. Effects of aging temperature on the Vickers hardness curves of die cast Al-Si-Cu-Mg alloy

- Figure 2. TEM images and corresponding diffraction pattern of as-cast Al-Si-Cu-Mg alloy: (a) STEM image, (b) EDS map of silicon, (c) EDS map of copper, and (d) SAD pattern of [100]Al

- Figure 3. TEM image and corresponding diffraction patterns of die casting Al-Si-Cu-Mg alloy aged at 558 K for 600 s: (a) STEM image, (b) EDS map of silicon, (c) EDS map of copper, and (d) SAD pattern of [100]Al; small spots correspond to β' precipitates

- Figure 4. TEM image and corresponding diffraction pattern of die casting Al-Si-Cu-Mg alloy aged at 423 K for 260 ks: (a) STEM image, (b) EDS map of silicon, (c) EDS map of copper, and (d) SAD pattern; small spots correspond to precipitates

- Figure 5. Effects of the preliminary aging temperature on the Vickers hardness curves of die cast Al-Si-Cu-Mg alloy for specimens subjected to secondary aging at 423 K (each temperature in the figure represents the temperature of preliminary aging

- Figure 6. DSC thermograms of die casting Al-Si-Cu-Mg alloy: (a) as die-cast, (b) as aged at 458 K for 600 s, (c) as preliminarily aged at 458 K for 600 s and secondarily aged at 423 K for 173 ks, and (d) as aged at 423 K for 260 ks

- Figure 7. TEM images and the corresponding diffraction pattern of die casting Al-Si-Cu-Mg alloy aged at 458 K for 600 s: (a) STEM image, (b) EDS map of silicon, (c) EDS map of copper, and (d) SAD pattern of [110]Al; small spots correspond to β" precipitates

- Figure 8. TEM images of die casting Al-Si-Cu-Mg alloy preliminarily aged at 458 K of 600 s and secondarily aged at 423 K for 173 ks: (a) STEM image, (b) EDS map of silicon, and (c) EDS map of copper

- Figure 9. TEM image and corresponding diffraction pattern of die casting Al-Si-Cu-Mg alloy preliminarily aged at 458 K for 600 s and secondarily aged at 423 K for 173 ks: (a) TEM image and (b) SAD pattern of [110]Al; small spots correspond to undefined precipitates

![Figure 7. TEM images and the corresponding diffraction pattern of die casting Al–Si–Cu–Mg alloy aged at 458 K for 600 s: (a) STEM image, (b) EDS map of silicon, (c) EDS map of copper, and (d) SAD pattern of [110]Al; small spots correspond to β″ precipitates](https://castman.co.kr/wp-content/uploads/image-2901-1024x253.webp)

7. 結論:

ダイカスト合金がT5処理を受けると時効硬化を示すことを明らかにした。ダイカスト合金の硬さを制御する析出物は、β'相、β"相、およびAl-Cu化合物であった。様々な析出物の組み合わせにより、低エネルギー熱処理で良好な機械的特性を持つ合金が得られた。443Kまたは458Kでの予備時効後に423Kで二次時効を行った材料は、より短い加熱時間で125HVの硬さを達成し、そのピーク硬さは423Kで等温時効した試料よりも高かった。特に、458Kで予備時効した材料では、130HVという最高の硬さが示された。

8. 参考文献:

- Cayron, C., & Buffat, P. A. (2000). Transmission electron microscopy study of the β'-phase (Al-Mg-Si alloys) and QC phase (Al-Cu-Mg-Si alloys): Ordering mechanism and crystallographic structure. Acta Materialia, 48(10), 2639–2653. https://doi.org/10.1016/S1359-6454(00)00057-4

- Dong, S., Iwata, Y., Sugiyama, Y., & Iwahori, H. (2014). Reports of the JFS Meeting, 165, 92.

- Ikeno, S., Matsui, H., Matsuda, K., Terayama, K. & Uetani, Y. (2001). DSC measurement and HRTEM observation of precipitates in an Al-1.6 mass Mg2Si alloy. Japan Institute of Metals, Journal, 65(5), 404-408. https://doi.org/10.2320/jinstmet1952.65.5_404

- Inoue, T., Goto, M., Yamaguchi, A., Otake, T., Kuroda, A., & Yoshida, M. (2011). Effect of pre-aging conditions on T5 heat treatment behavior of Al-9%Si-0.3%Mg die-casting alloy. Keikinzoku/Journal of Japan Institute of Light Metals, 61(10), 507-512. https://doi.org/10.2464/jilm.61.507

- Konno, T. J., Sasaki, S., & Hamaoka, T. (2016). Transmission electron microscopic observation of precipitates in age-hardening die-cast aluminum alloys. Journal of the Japan Institute of Light Metals, 66, 291–297. https://doi.org/10.2464/jilm.66.291

- Mishra, R. K., Smith, G. W., Baxter, W. J., Sachdev, A. K., & Franetovic, V. (2001). The sequence of precipitation in 339 aluminum castings. Journal of Materials Science, 36(2), 461-468. https://doi.org/10.1023/A:1004888831537

- Wang, S.C., Starink, M.J., & Gao, N. (2006). Precipitation hardening in Al-Cu-Mg alloys revisited. Scripta Materialia, 54(2), 287-291. https://doi.org/10.1016/j.scriptamat.2005.09.010

- Yamagata, H. & Kitsunai, T. (2006). Strength improvement of high-quality die-casting part by T5 heat-treatment. 2006 Japan Die Casting Congress Transactions, 237-246.

- Zhu, Z. & Starink, M.J. (2008). Age hardening and softening in cold-rolled Al-Mg-Mn alloys with up to 0.4 wt% Cu. Materials Science and Engineering: A, 489(1-2), 138-149. https://doi.org/10.1016/j.msea.2007.12.019

専門家Q&A:あなたの疑問に答えます

Q1: なぜ二段時効実験の予備時効時間を600秒に設定したのですか?

A1: 論文のFigure 1に基づいています。600秒という時間は、時効硬化が本格的に始まる前の、初期の時効軟化が観察される段階に相当します。この段階で予備時効を止め、二次時効に移行することで、予備時効で形成された析出物の核を効果的に利用し、二次時効でのさらなる硬化を促進する狙いがあったと考えられます。これは、プロセスにおける重要な転換点を選択したことを意味します。

Q2: 論文では、二段時効処理されたサンプル(Figure 9)に「未同定の析出物」が見られると述べていますが、これらは何であると推測できますか?

A2: Figure 9(b)のSADパターンは、β"、β'、S"といった既知の相とは一致しませんでした。しかし、Figure 6のDSC分析結果や、130HVという高い硬度を達成した事実から、これらは低温の二次時効(423K)中に形成された銅を主成分とする化合物であると推測されます。予備時効で形成されたβ"相とこれらの銅化合物が共存することで、単一の時効処理では得られない顕著な強化効果をもたらしたと考えられます。

Q3: Figure 1のすべてのサンプルで見られる初期の「時効軟化」の原因は何ですか?

A3: 論文では、この初期の軟化現象は「製造プロセス中に導入されたと推測される転位の消滅」が原因であると述べています(Zhu & Starink, 2008を引用)。ダイカストのような急速冷却プロセスでは、材料内部に多くの転位が導入されます。時効処理の初期段階で、これらの転位が回復・再配列することで、一時的に硬さが低下する現象です。

Q4: なぜ558Kで形成されたβ'析出物は、合金の強化に大きく寄与しなかったのですか?

A4: 論文では、「その大きなサイズのため、β'析出物は合金の強化に寄与できなかった」と結論付けています。これは、析出物による強化効果は、析出物が微細かつ高密度に分散している場合に最大化されるためです。558Kという比較的高温での時効では、析出物が粗大化しやすく(過時効状態)、転位の移動を効果的に妨げることができなくなるため、硬さの向上にはつながらなかったと考えられます。

Q5: 鋳放し(as-cast)状態のサンプルでもすでにある程度の硬さがありますが、Figure 2のTEM分析からその初期状態について何がわかりますか?

A5: Figure 2のTEM像およびEDSマップは、鋳放し状態において、シリコンと銅がアルミニウム母相中に均一に分散していることを示しています。また、SADパターンから、この材料が過飽和固溶体であることがわかります。これは、後の時効処理によって微細な析出物を形成させ、材料を硬化させるための必須の初期条件が整っていることを意味します。

結論:より高い品質と生産性への道筋

本研究は、Al-Si-Cu-Mgダイカスト合金の時効処理において、従来の単一温度での時効処理の限界を克服する新たなアプローチを提示しました。核心的なブレークスルーは、短時間の高温予備時効と長時間の低温二次時効を組み合わせた「二段時効処理」が、単一の時効処理よりも優れた機械的特性(最大硬度130HV)を達成できることを実証した点にあります。この発見は、エネルギー消費とCO2排出を抑制しつつ、製品の品質と性能を向上させるという、製造業が直面する重要な課題に対する具体的な解決策を示唆しています。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、"[T. Ando氏ら]"による論文"[AGING METALLURGY AND MECHANICAL PRPERTIES ON Al-Si-Cu-Mg DIE CASTING ALLOY]"に基づく要約および分析です。

- 出典: ISBN: 978-1-926872-41-4

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.