高圧ダイカストの廃クーラント処理を最適化:濁度法による分離効率62%向上の秘訣

本技術概要は、Rafał WAL氏およびIzabela POLOWCZYK氏によって執筆され、ECOL CHEM ENG S.(2024年)に掲載された学術論文「SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- プライマリーキーワード: 高圧ダイカスト 廃クーラント

- セカンダリーキーワード: アルミニウム合金, エマルション分離, 濁度法, COD削減, 排水処理, 環境負荷低減

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒概要

- 課題: 高圧ダイカスト工程から排出される安定性の高いクーラントエマルションは、処理が困難で環境負荷とコストの要因となっています。

- 手法: 濁度法を用いて、pH、解乳化剤濃度、攪拌速度、混合時間を調整し、廃クーラントの解乳化(分離)プロセスを体系的に最適化しました。

- 重要なブレークスルー: pH 10.0、解乳化剤濃度1.0%、攪拌速度500 rpm、混合時間10分という最適な分離条件を特定し、排水の化学的酸素要求量(COD)を62%削減することに成功しました。

- 結論: この最適化されたプロセスは、高圧ダイカスト工場の排水を処理するための、より迅速で効果的、かつ経済的に実行可能な手法を提供します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業の成長と排出ガス基準の厳格化に伴い、車両軽量化のためのアルミニウム合金部品の利用が急増しています。高品質な部品を迅速に生産できる高圧ダイカスト(HPDC)は、この需要に応える中心的な技術です。しかし、このプロセスには、金型からの製品の離型と金型の状態維持のために、油やワックスをベースとした水性エマルションクーラントが不可欠です。

一度使用されたクーラントは性能が低下し、交換が必要となります。問題は、この使用済みエマルションが非常に安定しており、構成要素である油分と水分を分離することが極めて困難である点です。その結果、処分には高いコストがかかり、環境規制への対応も大きな課題となっていました。本研究は、このHPDC業界共通の課題に対し、科学的アプローチで効果的な解決策を提示するものであり、すべてのHPDC専門家にとって重要な意味を持ちます。

アプローチ:研究手法の解明

本研究では、実際のアルミニウム高圧ダイカスト工場から採取した使用済みクーラントサンプルを用いて、解乳化プロセスの最適化を行いました。

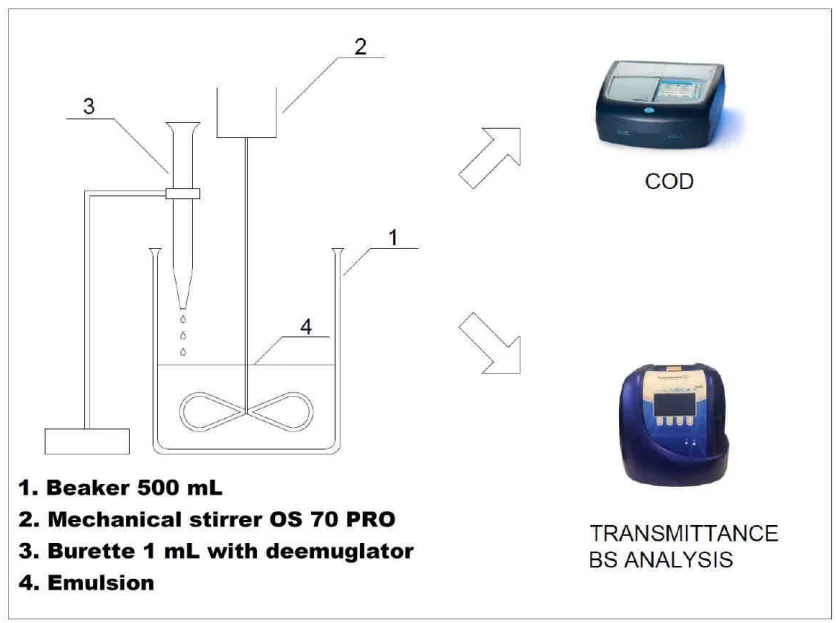

- 主要な材料と装置:

- 解乳化剤: 表面活性化合物を含む市販の解乳化剤「EXODEMUL MO」(PCC EXOL S.A.製)を1%濃度で使用。

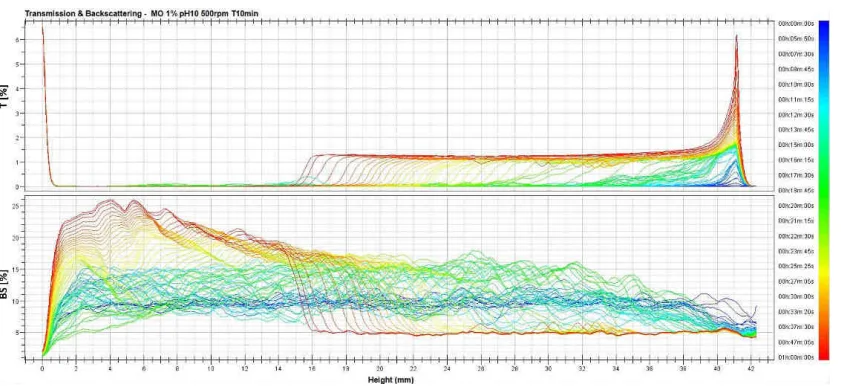

- 分析装置: エマルションの安定性変化を精密に監視するため、濁度分析装置「TurbiscanLab Expert」(Formulaction社製)が用いられました。この装置は、サンプルの透過光と後方散乱光を測定し、目視では不可能な微細な変化を検出します。

- 評価指標:

- 分離(不安定化)の速度と度合いを評価するため、装置のソフトウェアが算出する濁度安定性指数(TSI: Turbiscan Stability Index)が主要な指標として使用されました。TSI値が高いほど、エマルションの不安定化が速く、分離が効果的に進行していることを示します。

- 最適化された変数:

- 以下の4つの主要なプロセスパラメータが、エマルションの分離率に与える影響を体系的に調査しました。

- 解乳化剤の濃度 (0.5% - 3.5%)

- システムのpH (7.0 - 11.0)

- 攪拌速度 (100 - 1200 rpm)

- 混合時間 (1, 5, 10, 15分)

- 以下の4つの主要なプロセスパラメータが、エマルションの分離率に与える影響を体系的に調査しました。

このアプローチにより、研究者たちは感覚的な評価ではなく、客観的かつ定量的なデータに基づいて最適な分離条件を特定することができました。

ブレークスルー:主要な研究結果とデータ

本研究は、廃クーラント分離プロセスの効率を最大化するための具体的な最適条件を明らかにしました。

発見1:解乳化剤濃度とpHの最適化が分離の鍵

クーラントの分離効率は、化学的条件、特に解乳化剤の濃度とシステムのpHに大きく依存することが示されました。 - 解乳化剤濃度: 論文の表1および図5によると、解乳化剤濃度1.0%の場合にTSI値が19.1と最も高くなり、最も効果的な分離が確認されました。濃度がこれより高くても低くても、分離効率は低下しました。 - pH: 最も劇的な改善はpHの調整によってもたらされました。表2および図6が示すように、システムのpHを10.0に調整した際、TSI値は28.2にまで達し、分離速度が大幅に向上しました。これは、pHを変化させることでエマルション粒子の表面電荷が中和され、粒子が凝集しやすくなるためです。

発見2:機械的パラメータによる効率の微調整

化学的条件を最適化した上で、攪拌速度と混合時間という物理的なパラメータを調整することで、さらなる効率化が可能であることがわかりました。 - 攪拌速度: 表3および図7によると、500 rpmの攪拌速度でTSI値が29.4と最も高くなりました。速度が速すぎると(例:1200 rpm)、形成された油滴の凝集体が再び破壊されてしまい、かえって分離効率が低下する可能性が示唆されています。 - 混合時間: 表4および図8は、混合時間10分でTSI値が29.4に達し、最適であることを示しています。5分から10分に延長することでTSI値は大幅に向上しましたが、15分に延長しても大きな改善は見られませんでした。また、分離プロセスは最初の30分間で最も急速に進行することも確認されました。

これらの結果を統合し、pH 10.0、解乳化剤濃度1.0%、攪拌速度500 rpm、混合時間10分という最適条件の下で、廃クーラントのCOD(化学的酸素要求量)を62%削減できることが実証されました。

研究開発および操業への実践的示唆

本研究の結果は、HPDC工場の様々な役割の専門家にとって、具体的で実践的な知見を提供します。

- プロセスエンジニア向け: この研究で特定された最適パラメータ(pH 10、解乳化剤濃度1.0%、攪拌速度500 rpm、混合時間10分)は、自社の排水処理プロセスの効率を改善するための強力な出発点となります。これにより、処理時間の短縮とCODレベルの大幅な削減が期待できます。

- 品質管理・環境チーム向け: 論文で用いられた濁度法(TSI指標)は、解乳化プロセスの有効性を定量的に監視・検証する新たな手法を提供します。図6に示されるpHの影響のようなデータを活用することで、プロセスの安定性を確保し、環境規制への継続的な準拠を容易にします。

- 設計エンジニア向け: (本論文の直接的な対象ではありませんが)クーラントの処理・リサイクルの容易さは、将来的にクーラント自体の選定基準や、クーラント使用量を最小化する金型設計にも影響を与える可能性があります。

論文詳細

高圧アルミニウム合金ダイカストからの使用済みクーラントの濁度法による分離

1. 概要:

- タイトル: SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD

- 著者: Rafał WAL, Izabela POLOWCZYK

- 発行年: 2024

- 掲載誌/学会: ECOL CHEM ENG S.

- キーワード: emulsions, coolants, demulsifiers, demulsification, separation methods (エマルション、クーラント、解乳化剤、解乳化、分離法)

2. 抄録:

自動車産業の成長と輸送の環境影響を低減するための取り組みの増加は、新車の生産におけるアルミニウム部品の使用をますます要求している。アルミニウムの高圧ダイカストプロセスは、その目標を達成することを可能にするが、処分が困難な油およびワックスエマルションベースのクーラントの使用を必要とする。高圧ダイカストプロセスからの実際の廃水サンプルの解乳化のための方法が開発され、評価された。分離プロセスを実施するための最適なパラメータが決定され、分離されるエマルションで発生する変化が分析された。

3. 序論:

2023年以降、自動車産業内の工業生産は上昇傾向にある。同時に、排出基準の厳格化により、メーカーはますます厳しくなる規制要件を遵守できる解決策を模索せざるを得なくなっている。自動車メーカーが採用するそのような解決策の一つは、鋼製部品を特殊なアルミニウム合金に置き換えることであり、これにより車両質量の削減が促進される。アルミニウムとその合金の利用が急増するにつれて、厳格な品質基準を満たしながら、指定された期間内に製品を提供できる生産プロセスを実装することが不可欠となる。そのようなプロセスの代表例が、アルミニウムとその合金の高圧ダイカストである。このプロセスは、2つの部品からなる成形ツールを利用することにより、他の製造技術では達成不可能な高品質製品の迅速な生産を可能にする。 完成品を成形ツールから容易に取り出し、適切な技術的状態に維持するためには、特殊な冷却潤滑剤が必要である。この点に関して、通常1〜5パーセントの濃度の油またはワックスエマルションの水溶液が一般的に使用される。残念ながら、一度使用されると、クーラントはその特性を失い、新しい新鮮な溶液のバッチと交換する必要がある。使用済みエマルションの高い安定性と、その構成相を分離することの困難さのため、その処分は困難である。

4. 研究の概要:

研究トピックの背景:

アルミニウム高圧ダイカストの普及に伴い、使用済み冷却潤滑剤(クーラント)の処理が重要な課題となっている。これらの油性またはワックス性のエマルションは非常に安定しており、環境への影響と処分コストの観点から、効率的な分離技術の開発が求められている。

先行研究の状況:

科学技術文献には、使用済み冷却潤滑エマルションの処理に関する多くの例が存在する。分離メカニズムに基づいて、物理的、化学的、生物学的方法に分類される。化学的方法には、ポリマーやポリアミドアミンなどの解乳化剤の使用、pHの変更(酸性化またはアルカリ化)、無機塩(AlCl3, CaCl2, Fe(NO3)3など)を用いた凝集法が含まれる。しかし、特に高圧ダイカストプロセスからの廃水処理に特化した科学論文は限られている。

研究の目的:

本研究の目的は、実際のアルミニウム高圧ダイカスト工程から排出された使用済みクーラントサンプルを分離するための効果的な方法を開発することであった。具体的には、解乳化プロセスにおける最適なパラメータ(解乳化剤濃度、pH、攪拌速度、混合時間)を決定し、分離中に発生するエマルションの変化を分析することを目指した。

中心的な研究:

研究の中心は、濁度法を用いて解乳化プロセスを最適化することである。TurbiscanLab Expert装置を使用し、エマルションの不安定化率を定量的に評価する濁度安定性指数(TSI)を測定した。解乳化剤の濃度、pH、攪拌速度、混合時間という4つのパラメータが分離率に与える影響を体系的に調査し、最も効率的な分離条件を特定した。

5. 研究方法

研究デザイン:

本研究は、実験室スケールでの実験的研究デザインを採用している。実際の工場廃水を対象に、解乳化プロセスの主要なパラメータを一つずつ変化させ、その影響を濁度分析によって定量的に評価することで、最適な条件を導き出すことを目的としている。

データ収集と分析方法:

- データ収集: TurbiscanLab Expert装置を用いて、エマルションサンプルの透過光と後方散乱光を1時間にわたって25秒ごとに記録した。

- データ分析: 収集されたデータから、装置のソフトウェアアルゴリズムを用いて濁度安定性指数(TSI)を算出した。TSI値が高いほど、不安定化(分離)が速く進行していると評価される。また、分離後の水相の化学的酸素要求量(COD)を分光光度計で測定し、処理効果を評価した。

研究トピックと範囲:

本研究は、高圧アルミニウム合金ダイカストから排出される使用済みクーラントの化学的解乳化に焦点を当てている。調査範囲は、特定の市販解乳化剤(EXODEMUL MO)を使用した場合の、解乳化剤濃度、pH、攪拌速度、混合時間という4つのパラメータの最適化に限定される。

6. 主要な結果:

主要な結果:

- 最適パラメータの特定: 最適な分離条件は、pH 10.0、解乳化剤濃度1.0%、攪拌速度500 rpm、混合時間10分であることが特定された。

- COD削減率の向上: 最適化されていないプロセスではCOD削減率が46%であったのに対し、最適化されたプロセスでは62%に向上した。これは34%の改善に相当する。

- 解乳化剤濃度の影響: 濃度1.0%で最も高いTSI値(19.1)を示し、それ以上の濃度では立体障害により効率が低下した。

- pHの影響: pHを7.0から10.0に上げることでTSI値は15.6から28.2へと大幅に増加し、分離を促進した。

- 攪拌速度の影響: 500 rpmで最も高いTSI値(29.4)を達成した。速度が速すぎると凝集体の破壊を引き起こし、効率が低下した。

- 混合時間の影響: 10分の混合で最も高いTSI値(29.4)が得られた。分離は最初の30分で最も急速に進行した。

図の名称リスト:

- Fig. 1. Scheme of demulsification set-up

- Fig. 2. TSI value stability ranking [23]

- Fig. 3. Transmittance, T and backscattering BS for raw coolant

- Fig. 4. Transmittance and backscattering for separated coolant (pH = 10.0, demulsifier concentration 1%, stirrer speed 500 rpm, stirring time 10 min)

- Fig. 5. Change in TSI over time as a function of the concentration of the demulsifier (pH = 5.5, stirrer speed 1200 rpm, stirring time 10 min)

- Fig. 6. Change in TSI coefficient over time depending on the pH of the system being separated (demulsifier concentration 1.0%, stirrer speed 500 rpm, stirring time 10 min)

- Fig. 7. Change in TSI coefficient over time depending on the stirrer speed (pH = 10.0 demulsifier concentration 1.0%, stirring time 10 min)

- Fig. 8. Change in TSI coefficient over time depending on the stirring time of the separated emulsion (pH = 10.0, demulsifier concentration 1.0%, stirrer speed 500 rpm)

- Fig. 9. Comparison of raw emulsion (left) and separated coolant (right) (pH = 10, demulsifier concentration 1%, stirrer speed 500 rpm, stirring time 10 min)

1 %, stirrer speed 500 rpm, stirring time 10 min)

7. 結論:

EXODEMUL MOは、アルミニウムとその合金の高圧ダイカストからの使用済み冷却エマルションの解乳化プロセスにおいて、分離剤として有効であることが実証された。最適化研究により、pH = 10.0、解乳化剤濃度1.0%、攪拌速度500 rpm、混合時間10分という最適なプロセスパラメータが特定された。これらの最適パラメータの導入により、COD削減率は予備研究で達成された46%から、未処理クーラント値の62%へと顕著に増加した。この解乳化プロセスは、使用済みクーラントのCODを大幅に低下させ、他の処理方法(生物学的方法など)では困難な高安定性エマルションの処理において、実行可能な代替案となることを示唆している。

8. 参考文献:

- [1] Available from: https://group.atradius.com/publications/industry-trends/automotive-industry-trends-2023.html.

- [2] Yuying D, Min D, Yanni W, Changsheng P. Emulsion system, demulsification and membrane technology in oil-water emulsion separation. A comprehensive review. Crit Rev Environ Sci Technol. 2023;53(12):1254-78. DOI: 10.1080/10643389.2022.2131340.

- [3] Pensini E, Harbottle D, Yang F, Harbottle P, Li ZF, Kailey I, et al. Demulsification mechanism of asphaltene-stabilized water-in-oil emulsions by a polymeric ethylene oxide - pro-pylene oxide demulsifier. Energy Fuels. 2014;28(11):6760-71. DOI: 10.1021/ef501387k.

- [4] Zhai MJ, Wu M, Wang CY, Li, XB. A novel silica-supported polyether polysiloxane quaternaryammonium demulsifier for highly efficient fine-sized oil droplet removal of oil-in-water emulsions. RSC Adv. 2020;10(32):18918-26. DOI: 10.1039/D0RA01679A.

- [5] Kuang JZ, Mi YZ, Zhang ZJ, Ye F, Yuan HK, Liu WF, Jiang, X, et al. A hyperbranched poly(amido amine) demulsifier with trimethyl citrate as initial cores and its demulsification performance at ambient temperature. J Water Proc Eng. 2020;38:101542. DOI: 10.1016/j.jwpe.2020.101542.

- [6] Putatunda S, Bhattachatya S, Sen D, Bhattacharjee C. A review on the application of different processes for emulisified oily wastewater. Int J Environ Sci Technol. 2019;16:2525-36. DOI: 10.1007/s13762-018-2055-6.

- [7] Mag TK, Green DH, Kwong AT. Continuous acidulation of soapstock and recovery of acid oil. J Am Oil Chem Soc. 1983;60(5):1008-11. DOI: 10.1007/BF02660217.

- [8] Daaou M, Bendedouch D. Water pH and surfactant addition effects on the stability of an Algerian crude oil emulsion. J Saudi Chem Soc King Saud Univ. 2012;16(3):333-7 DOI: 10.1016/j.jscs.2011.05.015.

- [9] Cerff B, Key D, Bladergroen B. A review of the processes associated with the removal of oil in water pollution. Sustainability. 2021;13:12339. DOI: 10.3390/su132212339.

- [10] Saththasivam J, Loganathan K, Sarp S. An overview of oil-water separation using gas flotation systems. Chemosphere. 2016;144:671-80. DOI: 10.1016/j.chemosphere.2015.08.087.

- [11] Li X, Liu J, Wang Y, Xu H, Cao Y, Deng X. Separation of oil from wastewater by coal adsorption-column flotation. Sep Sci Technol. 2014;50:583-91. DOI: 10.1080/01496395.2014.956759.

- [12] Ghernaout D. Advanced oxidation phenomena in electrocoagulation process: A myth or a reality? Desalination Water Treat. 2013;51:7536-54. DOI: 10.1080/19443994.2013.792520.

- [13] Da Rosa JJ, Rubio J. The FF (flocculation-flotation) Process. Miner Eng. 2005;18:701-7 DOI: 10.1016/j.mineng.2004.10.010.

- [14] Lazarević V, Stanisavljevi. M. The treatment of waste oil-in-water emulsions in the metalworking process. Safety Eng. 2018;8(1):21-6. DOI: 10.562/SE2018.9.01.04.

- [15] Benito JM, Cambiella A, Lobo A, Gutierrez G, Coca J, Pazos C. Formulation, characterization and treatment of metalworking oil-in-water emulsions. Clean Techn Environ Policy. 2010;12:31-41. DOI: 10.1007/s10098-009-0219-2.

- [16] Liu Z, Liu Y, Chen L, Hang X. Treatment of emulsion wastewater by demulsification-Fenton oxidation coagulation. Fourth Int Conf Intelligent Computation Technol Automation. 2011;2:918-21. DOI: 10.1109/ICICTA.2011.516.

- [17] Gierżatowicz R, Pawłowski L. Sposób deemulgacji emulsji wodno-olejowych zwłaszcza przepracowanych chłodziw obrabiarkowych (Method of demulsification of water-oil emulsions especially of used machine tool coolants). Patent PL165104. Available from: https://worldwide.espacenet.com/patent/search/family/020053400/publication/PL165104B1?q=PL%20165104.

- [18] Rogoś E, Urbański A. Skuteczność destabilizacji emulsji olejowo-wodnych metodami chemicznymi (Effectiveness of destabilization of oil-water emulsions by chemical methods). Problemy Eksploatacji. 2012;1:149-158. Available from: https://yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-article-BAR0-0063-0036?q=bwmeta1.element.baztech-volume-1232-9312-problemy_eksploatacji-2012-nr_1;14&qt=CHILDREN-STATELESS.

- [19] Pacholski P, Sęk J. Experimental analysis of chemical demulsification of cutting oil. Acta Innovations. 2018;26:28-37. DOI: 10.32933/ActaInnovations.26.3.

- [20] Sęk J, Głąbała D, Kiljański T. Badanie przebiegu procesów deemulgacji za pomocą metod spektrofotometrycznych (Investigation of demulsification processes using spectrophotometric methods). Inż Ap Chem. 2012;51(6):381-2. Available from: https://bibliotekanauki.pl/articles/2071861.

- [21] Kang W, Cui X, Cui Y, Bao L, Ma K. Assessment of high salinity wastewater treatment with dewatered alum sludge-aerobic membrane reactor. Ecol Chem Eng S. 2022;29(1):77-86. DOI: 10.2478/eces-2022-0001.

- [22] DIN 38409-H41-H44.

- [23] Available from: https://www.microtrac.com/products/static-multiple-light-scattering/.

専門家Q&A:トップの疑問に答える

Q1: なぜ解乳化剤の濃度は1.0%が最適で、それ以上濃度を上げても効果が改善しなかったのですか? A1: 論文の考察部分(11ページ)によると、濃度が1.0%を超えると、解乳化剤の分子同士が相互作用し、立体障害を引き起こす可能性があると示唆されています。この立体障害が、油滴粒子が互いに接近してより大きな凝集体を形成するのを妨げ、結果として分離効率が低下すると考えられます。つまり、多すぎても少なすぎてもダメで、最適な「スイートスポット」が存在するということです。

Q2: pH 10.0が最も効果的だった背後にあるメカニズムは何ですか? A2: 論文(5ページ)では、システムのpHを変更することが表面電荷を変化させ、ゼータ電位をゼロに近づけることでエマルションの不安定化につながると述べられています。pH 10.0のアルカリ性条件下で、エマルションを安定させている粒子の反発力が最も弱まり、粒子が凝集しやすくなるため、最も高い分離効率(TSI = 28.2)が達成されたと考えられます。

Q3: 1200 rpmのような高速攪拌が、500 rpmの中速攪拌よりも結果が悪かったのはなぜですか? A3: 論文(12ページ)では、過度に速い攪拌速度は、エマルション中で形成され始めた油やワックスの凝集体を破壊してしまう可能性があると考察されています。凝集体が細かく砕かれると、重力による沈降速度が低下し、結果として全体の分離効率が悪化します。適度なエネルギーで粒子を衝突させ凝集を促すことが重要であり、強すぎるエネルギーは逆効果になるのです。

Q4: この研究で使われたTurbiscanLab Expert装置は、従来の目視検査と比べてどのような利点がありますか? A4: 論文(4ページ)で説明されているように、この装置は人間の目には見えない微細な変化を検出できます。エマルションの分離は、クリーム化、沈降、凝集、合一といった複雑なプロセスであり、初期段階の変化は目視では捉えられません。Turbiscanはこれらの変化を定量的なTSI値として提供するため、客観的で正確な比較が可能になり、プロセスの最適化を大幅に支援します。

Q5: 最適条件下での分離は、どのくらいの速さで起こりますか? A5: 論文のデータ(例:図8)および考察(12ページ)から、TSI値の最も急速な増加は測定開始から最初の30分以内に観察されることがわかります。これは、分離プロセスの大部分が比較的短時間で進行することを示しています。この迅速な分離速度は、実用的な処理プロセスを設計する上で非常に有利な点です。

結論:品質と生産性の向上への道を開く

本研究は、高圧ダイカスト 廃クーラントの処理という業界共通の課題に対し、科学的データに基づいた明確な解決策を提示しました。解乳化剤の濃度、pH、攪拌速度、混合時間という4つの主要パラメータを最適化することで、排水のCODを62%も削減できることが実証されました。これは、環境規制への対応を容易にするだけでなく、排水処理にかかるコストと時間を大幅に削減し、工場の生産性向上に直接貢献する可能性を秘めています。

CASTMANでは、お客様が最高の生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この記事で議論された課題がお客様の操業目標と一致する場合、これらの原理を貴社のコンポーネント製造にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Rafał WAL氏およびIzabela POLOWCZYK氏による論文「SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD」に基づく要約および分析です。

- 出典: https://doi.org/10.2478/eces-2024-0023

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.