この技術概要は、R. S. Taufik、S. Shamsuddin、K. K. Mak、A. A. Tajul、M. A. M. Khairul Anuar、B. B. T. Hang Tuahによる学術論文「Design Simulation of Filing Sequence and Solidification Time for Cast Metal Matrix Composite by Low Pressure Die Casting」(International Review of Mechanical Engineering (I.RE.M.E.)、2011年)に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 低圧鋳造

- 副次キーワード: MMC (メタルマトリックス複合材料), 鋳造シミュレーション, 自動車ホイール, 湯流れ解析, 凝固解析, A356アルミニウム合金

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒概要

- 課題: 自動車ホイールのような複雑なMMC(金属基複合材料)部品を低圧鋳造で設計する際、物理的な試作品製作はコストと時間がかかります。

- 手法: A356アルミニウム合金と炭化ケイ素(SiC)を組み合わせたMMC製自動車ホイールの低圧鋳造プロセスをシミュレーションし、充填シーケンス、流速、凝固時間を解析しました。

- 主要なブレークスルー: シミュレーションにより、ハブ中心部で溶湯の流速が欠陥発生のしきい値である50 cm/sを超えることが特定され、他の領域は安全範囲内であることが明らかになりました。

- 結論: シミュレーションは、MMCの低圧鋳造において、金型を製作する前に製造欠陥を予測し、対策を講じるための強力なツールであり、開発時間とコストを大幅に削減します。

課題:この研究がHPDC専門家にとって重要な理由

自動車や航空宇宙産業では、軽量化と高性能化を両立させるため、MMC(金属基複合材料)の重要性が増しています。特に、A356アルミニウム合金を炭化ケイ素(SiC)で強化した複合材は、自動車ホイールなどの重要部品に採用されています。

しかし、MMCの鋳造設計は従来の手法では困難が伴います。物理的な試作品を製作して機械的特性を評価する方法は、多大なコストと長い開発期間を要します。特に、鋳造方案や製品形状が最終品質に与える影響を正確に予測することは困難でした。この研究は、鋳造シミュレーション技術を活用することで、これらの課題を克服し、開発プロセスの初期段階で品質を確保することを目的としています。

アプローチ:その手法を解き明かす

本研究では、低圧鋳造(LPDC)法によるMMC製自動車ホイールの製造プロセスをシミュレーションで解析しました。

- 材料: マトリックス材としてA356アルミニウム合金、強化材として20wt%の炭化ケイ素(SiC)粒子を使用しました(Duralcan F3S.20S-T6に相当)。金型と堰(Stalk)にはSKD61鋼が選定されました。

- シミュレーションソフトウェア: 鋳造解析ソフトウェア「AnyCasting」を使用し、3Dモデルで湯流れと凝固のプロセスをシミュレーションしました。

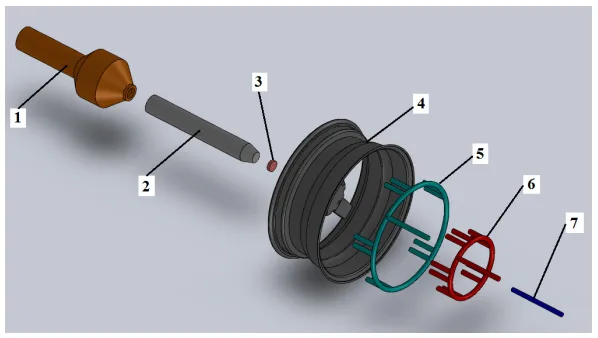

- 解析モデル: 自動車ホイールの鋳造モデルには、堰、鋳込み堰(Cast Stalk)、インゲート、製品(ホイール)に加え、スポーク、ハブ、コアの各部位を冷却するための冷却管が詳細に設計されました。

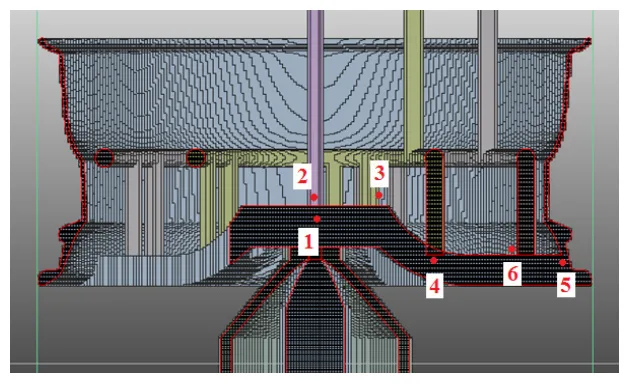

- 主要変数: 充填シーケンス、溶湯の流速、凝固時間、および各部の温度変化を主要な評価項目としました。特に、ハブ、スポーク、リムの3箇所に仮想センサーを設置し、冷却プロセス中の温度と冷却効率を詳細に監視しました。冷却管の設定(媒体、作動時間、温度)はTable IIに示される通りです。

ブレークスルー:主要な発見とデータ

シミュレーションによって、製造前に重要な知見が得られました。

発見1:ハブ中心部における流速が欠陥発生のしきい値を超える

溶湯の充填シミュレーションの結果、ハブ中心部での流速が重大な問題を引き起こす可能性が示されました。

論文のFigure 6によると、ハブ中心部でのピーク流速は58.2 cm/sに達しました。これは、酸化物の巻き込みやガスの混入といった鋳造欠陥を引き起こすリスクが高まるしきい値である50 cm/sを大幅に上回っています。一方で、Figure 7および8に示されるように、スポーク部(35.9 cm/s)とリム部(28.6 cm/s)の流速は許容範囲内に収まっており、品質が安定していることが予測されました。この結果は、インゲートの設計が局所的な高速流を引き起こしていることを示唆しており、設計変更の必要性を明確にしました。

発見2:凝固パターンと充填時間の正確な予測

シミュレーションは、製品全体の凝固プロセスと充填挙動を正確に可視化しました。

- 充填時間: 溶湯がキャビティ全体を完全に充填するまでの時間は11.7583秒でした(Figure 4)。充填シーケンスの解析から、特にリム部で空気の巻き込みが発生しやすい領域が特定されました。

- 凝固時間: 製品全体の総凝固時間は381.826秒でした。Figure 5に示すように、凝固はリム部とスポーク外面から始まり、最後にインゲート部が凝固する指向性凝固のパターンが確認されました。これにより、ひけ巣などの欠陥が発生しにくい健全な凝固プロセスであることが示されました。

研究開発および製造現場への実践的示唆

本論文の考察と結論に基づき、各専門分野の担当者向けに条件付きの洞察を提供します。

- プロセスエンジニア向け: この研究は、ハブ中心部での流速が50 cm/sを超えることを示しています。インゲートの断面積や形状を調整することで、この領域の流速を抑制し、酸化物の巻き込み欠陥を低減できる可能性があります。

- 品質管理チーム向け: 論文のFigure 6のデータは、ハブ中心部が鋳造欠陥の発生リスクが最も高い領域であることを示しています。初期生産品に対して、この特定領域を重点的に非破壊検査(NDT)することで、品質保証の効率を高めることができます。

- 設計エンジニア向け: この結果は、複雑なMMC部品の設計において、インゲートの設計が均一で非乱流な充填を実現するために極めて重要であることを示しています。設計の初期段階で鋳造シミュレーションを活用することは、高品質な製品開発に不可欠です。

論文詳細

Design Simulation of Filing Sequence and Solidification Time for Cast Metal Matrix Composite by Low Pressure Die Casting

1. 概要:

- Title: Design Simulation of Filing Sequence and Solidification Time for Cast Metal Matrix Composite by Low Pressure Die Casting

- Author: R. S. Taufik, S. Shamsuddin, K. K. Mak, A. A. Tajul, M. A. M. Khairul Anuar, B. B. T. Hang Tuah

- Year of publication: 2011

- Journal/academic society of publication: International Review of Mechanical Engineering (I.RE.M.E.), Vol. 5, N. 2

- Keywords: Design, Simulation, Low Pressure Die Casting

2. Abstract:

本研究は、低圧鋳造(LPDC)によるアルミニウム炭化ケイ素複合材料の設計シミュレーションを提示する。充填シーケンスと凝固時間を決定するための理論的定式化が示された。シミュレーションは、金型とキャビティにセンサーを適用することにより、速度と温度のパターンを研究するために提示された。結果として、A356アルミニウム合金をマトリックス材料として使用し、炭化ケイ素を強化粒子として添加した自動車ホイールの設計が提示された。

3. Introduction:

近年、自動車、航空宇宙、エレクトロニクスなどの産業において、鋳造製品の強化と軽量化のための革新的な複合材料として、金属マトリックス複合材料(MMC)が大きな成功を収めている。研究者たちは、材料の全体的な性能を向上させる可能性のあるものとして、金属マトリックス複合材料に注目している。本研究では、低圧鋳造法による鋳造金属マトリックス複合材料(MMC)製自動車ホイールの新しい設計を開発し、CADツールのシミュレーションを用いて製品の解析を行う。シミュレーションによる解析結果は、以前の研究で得られた実際の実験結果と比較される。

4. 研究の要約:

研究トピックの背景:

アルミニウム炭化ケイ素などの金属マトリックス複合材料(MMC)は、軽量かつ高強度であるため、特に自動車産業での需要が高い。しかし、その製造には高度な技術が求められ、従来の試作ベースの開発手法ではコストと時間がかかるという課題があった。

従来の研究の状況:

MMCの鋳造に関する研究は数多く行われてきたが、その多くは物理的な試験片を作成し、その微細構造や機械的挙動を分析するものであった。シミュレーションを用いたアプローチも存在するが、自動車ホイールのような複雑な形状を持つ製品の低圧鋳造プロセス全体(充填から凝固まで)を包括的に解析した研究は限られていた。

研究の目的:

本研究の目的は、低圧鋳造法によるMMC製自動車ホイールの設計において、充填シーケンスと凝固時間をシミュレーションによって解析することである。これにより、物理的な試作を行う前に、速度や温度のパターンを予測し、潜在的な製造上の問題を特定することを目指す。

研究の核心:

研究の核心は、A356アルミニウム合金を母材とし、炭化ケイ素(SiC)を強化材とするMMC製自動車ホイールの低圧鋳造プロセスを3Dシミュレーションで再現することにある。特に、湯流れ速度が鋳造欠陥に与える影響と、製品全体の凝固パターンを詳細に解析した。

5. 研究方法

研究デザイン:

本研究では、低圧鋳造プロセスをシミュレーションするための理論的定式化を行い、それに基づいて自動車ホイールの3Dモデルを設計した。このモデルを用いて、鋳造解析ソフトウェアによる数値シミュレーションを実施した。

データ収集と分析方法:

鋳造シミュレーションソフトウェア「AnyCasting」を使用し、充填シーケンス、凝固時間、キャビティ内各所の流速および温度のデータを収集した。仮想センサーを金型とキャビティ内の6箇所に配置し、経時的な変化を記録・分析した。

研究対象と範囲:

研究対象は、A356アルミニウム合金と炭化ケイ素粒子からなるMMC材料を用いた自動車ホイールである。範囲は、低圧鋳造プロセスにおける充填段階から凝固完了までのシミュレーション解析に限定される。

6. 主要な結果:

主要な結果:

- 総充填時間は11.7583秒であり、総凝固時間は381.826秒であった。

- ハブ中心部での溶湯のピーク流速は58.2 cm/sに達し、酸化物巻き込みなどの欠陥発生リスクのしきい値である50 cm/sを超えた。

- スポーク部(35.9 cm/s)およびリム部(28.6 cm/s)の流速は、しきい値を下回っていた。

- 鋳込み温度である680°Cに起因する温度の乱れは軽微であった。

- 凝固はリム部とスポーク外面から始まり、インゲートに向かって進行する健全な指向性凝固パターンを示した。

図の名称リスト:

- Fig. 1. The filling rate process

- Fig. 2. Exploded view showing components of Gating System

- Fig. 3. Sensors placement in the cast model

- Fig. 4. Filling Sequence

- Fig. 5. Regions that solidify during 5.121s

- Fig. 6. Velocity VS. Time Graph (Sensor 1, Center of Hub)

- Fig. 7. Velocity VS. Time Graph (Sensor 4, Spoke)

- Fig. 8. Velocity VS. Time Graph (Sensor 6, Rim)

- Fig. 9. Temperature vs. Time Graph – Sensor 1 (cavity, core)

- Fig. 10. Temperature vs. Time Graph – Sensor 4 (cavity, spoke)

- Fig. 11. Temperature vs. Time Graph – Sensor 5 (cavity, rim)

- Fig. 12. Temperature vs. Time Graph – Sensor 2 (mould, center of hub)

- Fig. 13. Temperature vs. Time Graph – Sensor 3 (mould, side of hub)

- Fig. 14. Temperature vs. Time Graph – Sensor 6 (mould, spoke)

7. Conclusion:

本研究では、低圧ダイカストを用いた鋳造金属マトリックス複合材料製の自動車ホイールの設計に成功した。このアプローチは、アルミニウム炭化ケイ素Duralcan F3S.20S-T6 (A356-20% SiC) の理論的およびシミュレーション的定式化を組み合わせ、充填シーケンス、流速、凝固時間を解析した。シミュレーション結果に基づくと、溶湯が小さな供給断面積を通過する際に最大流速が50 cm/sに達し、酸化、酸化膜、空気の巻き込みを回避する。さらに、シミュレーション結果では、最大鋳込み温度による軽微な乱れが確認された。680°Cの鋳込み温度により、金属マトリックス複合材料は低圧ダイカストホイールの有望な材料であることが示された。

8. 参考文献:

- [1] L. J. Vendra, A. Rabiei, A study on aluminum-steel composite metal foam composite by casting, Journal of Material Science & Engineering, vol. A. 465, pp. 59-67, 2007.

- [2] R.K. Gupta, S.P. Mehrotra, S.P. Gupta, Evaluation and optimization of metal matrix composite strip produced by single roll continous strip casting method, Journal of Material Science & Engineering, vol. A. 465, pp. 116-123, 2007.

- [3] S. Sulaiman, M Sayuti, R. Samin, Mechanical properties of the as cast quartz particulate reinforced LM6 alloy matrix composite, Journal of Materials Processing Technology, vol. 201, pp. 731-73, 2008.

- [4] K. Aldas, M.D. Mat, Experimental and theoritical analysis of particle distribution in particulate metal matrix composite, Journal of Materials Processing Technology, vol. 160, pp. 289-285, 2008.

- [5] S. Naher, D. Brabazon, L. Looney, Development and assesment of new quick quench stir caster design for the production of metal matrix composites, Journal of Materials Processing Technology, vol. 166, pp. 430-439, 2004.

- [6] N. Altinkok, R. Koker, Modelling of the prediction of tensile and density properties in particle reinforced metral matrix composite, Journal of Materials & Design, vol. 27, pp. 625-631, 2006.

- [7] R. Koker, N. Altinkok, A. Demir, Neural network based prediction of mechanical properties of particulate reinforced metal matrix compostes using various training algorithm, Journal of Materials & Design, vol. 28, pp. 616-627, 2007.

- [8] K.R. Ravi, V.M. Sreekumar, R.M. Pillai, C. Mahato, K.R. Amaranathan, R.A. Kumar, B.C. Pai, Optimization of mixing parameters through a water model for metal matrix composites synthesis, Journal of Materials & Design, vol. 28, pp. 871-881, 2007.

- [9] T.R Vijayaram, S. Sulaiman, A.M.S. Hamouda, M.H.M. Ahmad, Fabrication of fiber reinforced metal matrix composites by squeeze casting technology, Journal of Materials & Design, vol. 178, pp. 34-38, 2006.

- [10] H. Yamagata, H. Kurita, M. Aniolek, W. Kasprzak, J.H. Sokolowski, Thermal and metallographic characteristics of the Al 20% Si high pressure die casting alloy for monolithic cylinder block, Journal of Materials Processing Technology, vol. 199, pp. 84-90, 2008.

- [11] M.T. Smith, D.R., Herling & J.A. Carpenter, Low Cost Cast Aluminium Metal Matrix Composites, 2001 Annual Progress Report of Automotive Lightweighting Material. USA: U.S. Department of Energy, 2001.

- [12] M. Merlin, G. Timeli, F. Bonollo, & G.L. Garagnani, Impact Behavior of A356 Alloy for Low-pressure Die Casting Automotive Wheels, Journal of Materials Processing Technology. vol. 209, pp. 1060-1073. 2009.

- [13] K. L. Edwards, Strategic Substitution of New Materials for Old: Applications in Automotive Product Development, Journals of Materials and Design, vol. 25, pp. 529-533, 2004.

- [14] G. Sala, Technology-driven Design of MMC Squeeze Cast Connecting Rods, Science and Technology of Advanced Materials, vol. 3, pp. 45-57, 2002.

- [15] J.W. Kaczmar, K. Pietrzak, & W. Wlosińki, The Production and Application of Metal Matrix Composite Materials, Journal of Materials Processing Technology, vol. 106, pp. 58-67, 2000.

- [16] W.D. Callister. Jr., Materials Science and Engineering an Introduction" (6th edition, Wiley, 2003).

- [17] C.Y., Chia, & L.H. Yeh, Computer Simulation of Casting Process of Aluminum Wheels - A Case Study, Journal of Engineering Manufacture, vol. 220, part B. 2005.

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの研究では、流速50 cm/sが重要な基準値とされたのですか?

A1: 論文では、流速が50 cm/sを超えると、溶湯の飛散による酸化、酸化膜の巻き込み、空気の混入といった欠陥が発生しやすくなると指摘されています。これは、特に低圧鋳造において製品の健全性を確保するための経験的なしきい値です。このシミュレーションは、ハブ中心部という特定の領域でこのしきい値を超えていることを示し、実用的なR&Dにおける設計改善の指針を提供しました。

Q2: シミュレーションでは、280秒付近で軽微な温度の乱れが観測されました(Figure 9)。その原因と、なぜそれが重大な問題ではないと判断されたのですか?

A2: 論文によれば、この温度の乱れは充填完了後に発生する加圧効果が原因である可能性が高いとされています。乱れの振幅が比較的小さいため、鋳造品の品質に大きな欠陥を引き起こすレベルではないと結論付けられています。これは、プロセスが全体として安定していることを示唆しています。

Q3: Table IIに記載されている、コア、ハブ、スポーク用の3つの異なる冷却管の目的は何ですか?

A3: 自動車ホイールのような複雑な形状の部品では、各部の肉厚が大きく異なります。3つの独立した冷却管を設けることで、各部位の冷却速度を個別に制御し、製品全体で均一な凝固を促進することが可能になります。これにより、ひけ巣や熱応力による変形といった欠陥を防ぎ、健全な製品を得ることができます。

Q4: 論文ではDuralcan F3S.20S-T6が使用されていますが、このSiC強化材は、標準のA356合金と比較して具体的にどのような利点をもたらしますか?

A4: Table Iのデータによると、A356合金を20%のSiC粒子で強化することにより、引張強度は228 MPaから217 MPaへとわずかに低下しますが、降伏強度は164 MPaから310 MPaへと劇的に向上します。これは、製品が変形し始めるまでにより大きな力に耐えられることを意味し、自動車ホイールのような高い信頼性が求められる部品にとって極めて重要な特性改善です。

Q5: このシミュレーションアプローチは、従来の手法と比較してどのようにコストを削減するのですか?

A5: 従来の手法では、鋳造方案を評価するために物理的な金型や試作品を製作する必要がありました。これには、材料費、加工費、人件費、そして長い時間がかかります。本研究で示されたシミュレーションアプローチは、これらの物理的な試作を仮想空間で代替することで、開発の初期段階で問題を特定し、修正することを可能にし、結果として大幅なコストと時間の削減を実現します。

結論:高品質と高生産性への道を切り拓く

本研究は、複雑な形状を持つMMC部品の低圧鋳造において、鋳造シミュレーションがいかに強力なツールであるかを明確に示しました。特に、ハブ中心部での高速な湯流れという潜在的な欠陥要因を製造前に特定できたことは、この技術の価値を証明しています。シミュレーションを活用することで、開発の初期段階で設計を最適化し、手戻りをなくすことが可能になります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質向上に貢献することをお約束します。この論文で議論された課題が貴社の事業目標と合致する場合、これらの原理を貴社の部品にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、R. S. Taufikらによる論文「Design Simulation of Filing Sequence and Solidification Time for Cast Metal Matrix Composite by Low Pressure Die Casting」に基づく要約および分析です。

- 出典: 本文に記載

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.