NEVモーターシェルのダイカスト生産を最適化:自動化ラインと粒子群最適化アルゴリズムによるコスト削減

本技術概要は、[Yan Lu, Da-Lei Zhang, Hao-Sheng Lu]によって執筆され、[Journal of Computers]([2025]年)に掲載された学術論文「[Design of Automated Production Line and Optimization of Production Scheduling for Die Casting of New Energy Vehicle Motor Shell]」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: 生産スケジューリング最適化

- 副次キーワード: ダイカスト, 新エネルギー車, 自動化生産ライン, 粒子群最適化アルゴリズム, コスト削減

エグゼクティブサマリー

多忙な専門家のための30秒概要

- 課題: 新エネルギー車(NEV)の需要急増に伴い、駆動モーターシェルのダイカスト生産において、効率的な自動化とコストを最小化する生産スケジューリングが急務となっています。

- 手法: ダイカストセルを核とした自動化生産ラインを設計し、金型交換コスト、保管コスト、溶湯供給ロボットの待機時間からなる複合的な生産コストモデルを構築しました。

- 主要なブレークスルー: シミュレーテッドアニーリングを統合した改良型粒子群最適化(PSO)アルゴリズムを用いて、この複雑なコスト関数を最適化し、具体的な生産計画を導出しました。

- 結論: 本研究のスケジューリング手法は、生産コストを大幅に削減し、設備稼働率を向上させることが可能であり、NEV部品の大量生産における競争力を高めるための実用的な解決策を提示します。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

新エネルギー車(NEV)市場の爆発的な成長に伴い、その心臓部である駆動モーターの生産規模も急速に拡大しています。特に、軽量化と高剛性を両立させるアルミニウム合金製のモーターシェルは、ダイカスト技術によって大量生産されています。しかし、多品種の製品を複数のダイカストマシンで生産する現場では、生産計画の最適化が大きな課題となります。金型交換に伴うダウンタイム、早期生産による在庫コスト、そして溶湯供給といった付帯設備の待機時間など、複数の要因が複雑に絡み合い、全体の生産コストと効率を左右します。従来の生産スケジューリングではこれらの要因を包括的に扱うことが難しく、非効率な生産に繋がりがちでした。この研究は、まさにこの現実的な課題に対し、自動化と高度な最適化アルゴリズムを組み合わせることで、解決策を提示するものです。

アプローチ:研究手法の解明

本研究では、NEV駆動モーターシェルのダイカスト生産を最適化するために、体系的なアプローチを採用しています。

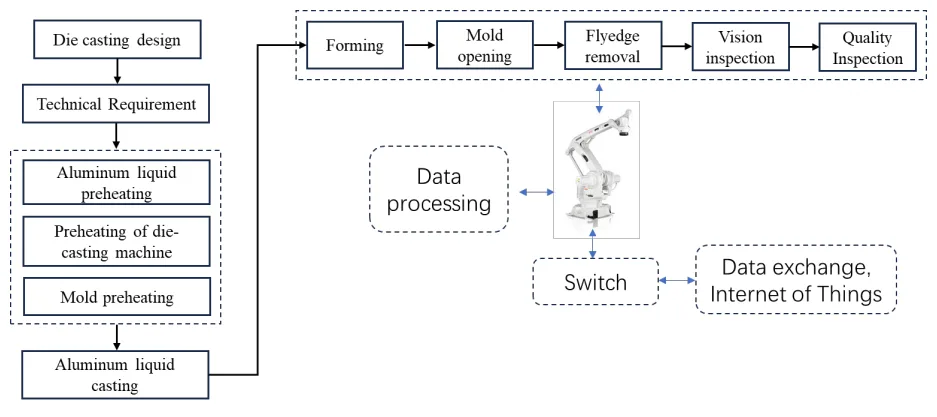

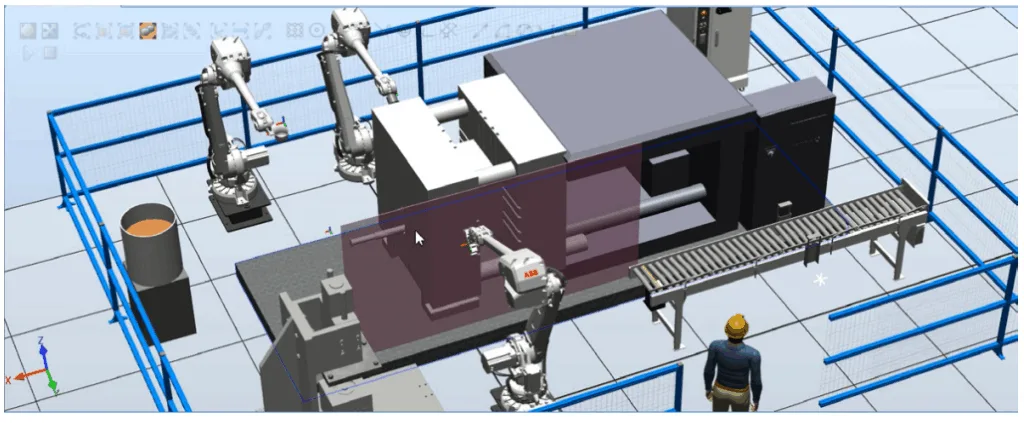

まず、自動化生産ラインの設計から着手しました。ダイカストマシンを中心とする「ダイカストセル」を核に、製品の搬送・取り出しを行うロボットモジュールを追加。これにより、製品の自動的なロード・アンロードを実現し、ダイカスト→ロボットによる取り出し→外観検査→冷却→バリ取り・切削→レーザー刻印という一連の工程を自動化しました。全体の制御にはシーメンス社製PLC(S7-1200)と産業用IoTネットワークを活用し、リアルタイムでの監視と遠隔制御が可能なシステムを構築しています。

次に、生産スケジューリングの最適化モデルを構築しました。生産コストを最小化することを目的とし、以下の3つの要素からなる複合コスト関数を定義しました。 1. 金型交換コスト (Cmr): 金型交換によるダウンタイムと生産能力損失をコストとして算出。 2. 保管コスト (Cstor): 製品の完成が納期より早い場合に発生する在庫保管コスト。 3. 溶湯供給ロボットの待機時間コスト (Cwait): 溶湯を運ぶロボットアームの総待機時間を最小化。

この最適化問題を解くために、改良型粒子群最適化(PSO)アルゴリズムを適用しました。標準的なPSOアルゴリズムにシミュレーテッドアニーリング法を統合することで、局所最適解に陥ることを防ぎ、より大域的な最適解を探索する能力を向上させています。

ブレークスルー:主要な発見とデータ

本研究では、実際の生産オーダーと設備データを用いたシミュレーションにより、提案手法の有効性を検証しました。

発見1: 現実的な複合コストモデルによるスケジューリングの実現

本研究は、単一の目的(例:生産時間最小化)だけでなく、「金型交換」「保管」「設備待機時間」という3つの主要なコスト要因を統合した複合コスト関数(式1: min Ccom = min(Cmr + Cstor + Cwait))を確立しました。これにより、単に生産を急ぐだけでなく、金型交換の回数やタイミング、在庫レベルを考慮した、経済的に最も合理的な生産順序を決定することが可能になります。これは、多品種少量生産が主流となりつつある現代の製造現場において、非常に実用的なアプローチです。

発見2: 改良型PSOアルゴリズムによる迅速な最適解の導出

提案された改良型PSOアルゴリズムは、複雑なスケジューリング問題に対して高い性能を示しました。シミュレーション結果(図10)によると、アルゴリズムは40世代の繰り返し計算で最適解に収束しています。このとき、目標である総コストは最小値である602,300元に達し、溶湯供給マニピュレータの最短待機時間は1.6秒を達成しました。この結果は、提案アルゴリズムが計算上効率的であり、現実の生産計画立案において、短時間で質の高いスケジュールを生成できる能力を持つことを示しています。

研究開発および運用への実践的示唆

本論文の知見は、ダイカスト製造現場の様々な役割に対して、具体的な改善のヒントを提供します。

- プロセスエンジニアへ: この研究で提案されたスケジューリングモデルを活用することで、金型交換のタイミングを最適化し、設備のアイドルタイムを削減できます。特に、溶湯供給ロボットの待機時間を目的関数に含めることで、付帯設備を含めた生産ライン全体の同期と効率化を図ることが可能です。

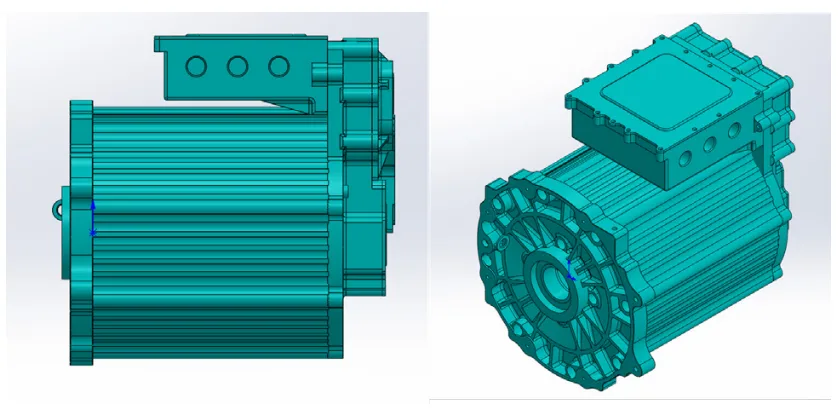

- 品質管理チームへ: 本論文の図2や図4に示されるような、視覚検査システムを含む自動化ラインの構築は、人為的ミスを減らし、安定した品質を確保することに貢献します。最適化されたスケジュールによる安定した生産サイクルは、鋳造欠陥の発生を抑制し、製品品質の一貫性を高める効果も期待できます。

- 設計エンジニアへ: 本研究は生産プロセスに焦点を当てていますが、金型交換が生産コストの大きな要因であることが示されています。この知見は、製品設計段階において、部品の共通化や標準化を進めることで金型交換の頻度を減らすなど、製造性を考慮した設計(DFM)の重要性を再認識させるものです。

論文詳細

Design of Automated Production Line and Optimization of Production Scheduling for Die Casting of New Energy Vehicle Motor Shell

1. 概要:

- タイトル: Design of Automated Production Line and Optimization of Production Scheduling for Die Casting of New Energy Vehicle Motor Shell (新エネルギー車モーターシェルのダイカストにおける自動化生産ラインの設計と生産スケジューリングの最適化)

- 著者: Yan Lu, Da-Lei Zhang, and Hao-Sheng Lu

- 発行年: 2025

- 掲載誌/学会: Journal of Computers Vol. 36 No. 1, February 2025, pp. 271-284

- キーワード: electric motor casing, integrated die casting, particle swarm optimization algorithm, production scheduling

2. アブストラクト:

新エネルギー車の駆動モーター生産において、本稿はダイカストセルを生産の核として焦点を当てる。搬送・移送プロセスにロボットモジュールを追加することで、ダイカストセル周辺の自動化プロセスを改善し、生産プロセス全体の自動的なロード・アンロードを実現する。次に、生産オーダーの要求に基づき、モーターオーダーの全生産プロセスの最適化をスケジューリング目標とする。金型交換コスト、保管コスト、溶湯供給ロボットアームの待機時間からなる複合生産コストを、ダイカスト工場の生産スケジューリングを最適化するための目的関数として確立する。最適解の求解に関しては、シミュレーテッドアニーリングアルゴリズムを粒子群アルゴリズムに統合し、改良された粒子群アルゴリズムを用いて目的関数を最適化する。最後に、ダイカストマシンの数と生産オーダーをシミュレートし、本稿で提案するスケジューリングアルゴリズムの有効性を検証する。

3. イントロダクション:

新エネルギー車は、世界の自動車産業の変革、高度化、グリーン開発の主要な方向性を示している。中国は新エネルギー車産業の発展を非常に重視しており、世界で最も包括的な産業チェーンを確立している。電気駆動システムは新エネルギー車の重要な構成要素であり、通常、駆動モーター、モーターコントローラー、トランスミッション装置などから構成される。駆動モーターは車両の動力性能を決定するコアコンポーネントである。NEV市場の爆発的な成長に伴い、中国の駆動モーター産業の発展は力強く、産業規模は急速に拡大している。統計によると、2023年の中国における新エネルギー乗用車用駆動モーターの搭載台数は833万台に達し、前年比44.1%増となった。本稿は、既存の駆動モーターシェルのダイカスト生産に基づき、新しいエネルギー車駆動モーターシェルのダイカスト生産ラインを設計し、生産ライン設計の合理性、および生産プロセス全体を通じた生産効率と製品品質の向上について研究する。

4. 研究の要約:

研究トピックの背景:

新エネルギー車(NEV)市場の急速な拡大を背景に、その主要部品である駆動モーターシェルの生産効率向上が求められている。特に、軽量化と高強度を両立できるアルミニウム合金の一体型ダイカスト技術が注目されているが、その大量生産プロセスにおける自動化とスケジューリングの最適化が課題となっている。

従来の研究状況:

NEVモーターシェルの統合ダイカスト成形プロセスに関する研究は比較的少ない。関連研究として、Lihua Taoは生産ラインのレイアウトとスケジューリングモデルを検討し、Houtao Xiaoは充填プロセスの数値シミュレーションを、Jun Liuは鋳造プロセスのパラメータ最適化を行った。これらの研究は個別の工程改善に貢献しているが、金型交換や複数コスト要因を考慮した工場全体の生産スケジューリング最適化に関する研究は十分ではなかった。

研究の目的:

本研究の目的は、NEV駆動モーターシェルのダイカスト生産において、以下の2点を達成することである。 1. ロボットを活用した自動化生産ラインを設計し、生産プロセス全体の自動ロード・アンロードを実現する。 2. 金型交換コスト、保管コスト、溶湯供給ロボットの待機時間を統合した複合コストモデルを構築し、改良型粒子群最適化(PSO)アルゴリズムを用いて生産スケジューリングを最適化することで、総生産コストを最小化する。

中核研究:

本研究の中核は、ダイカスト工場の生産スケジューリング問題を、単一工程並列機バッチスケジューリング問題として定式化し、それを解くための最適化手法を開発したことにある。具体的には、金型交換コスト、保管コスト、溶湯供給ロボットの待機時間という3つの現実的なコスト要因を組み込んだ目的関数を定義した。そして、この非線形で複雑な最適化問題を解くために、シミュレーテッドアニーリングを組み込んで探索能力を強化した改良型粒子群最適化(PSO)アルゴリズムを提案・適用した。

5. 研究方法

研究デザイン:

本研究は、システム設計とシミュレーション実験を組み合わせたアプローチを採用している。まず、ダイカストセルを中心とした自動化生産ラインの物理的レイアウトと、PLCおよびIoT技術に基づく制御システムを設計した。次に、生産スケジューリング問題を数学的にモデル化し、複合生産コストを最小化する目的関数を定義した。最後に、このモデルを解くためのアルゴリズム(改良型PSO)を開発し、実際のオーダーデータを用いた数値シミュレーションによってその有効性を検証した。

データ収集と分析方法:

シミュレーションには、実際の生産現場を想定したデータが使用された。具体的には、5種類の製品(Product 1~5)間での金型交換時間マトリックス(Table 2)と、4日間にわたる各製品の需要オーダーデータ(Table 3)がインプットとして用いられた。分析は、提案された改良型PSOアルゴリズムを実行し、目的関数(総コスト)と待機時間の収束過程を評価することによって行われた(Fig. 10)。

研究対象と範囲:

本研究の対象は、特定ブランドの新エネルギー車駆動モーターシェルシリーズのダイカスト生産工場である。範囲は、ダイカスト工程を中心とした自動化生産ラインの設計と、金型交換や資源制約を伴う生産バッチのスケジューリング最適化に限定される。後工程の輸送プロセスは考慮の対象外としている。

6. 主要な結果:

主要な結果:

- 3台のダイカストマシンと5つの生産オーダーを用いたシミュレーションにおいて、提案されたスケジューリング戦略は、目的関数値を178.6時間(原文の解釈、コストの単位と思われる)に抑えることに成功した。

- 改良型PSOアルゴリズムの収束性を検証した結果、図10に示されるように、アルゴリズムは40世代の繰り返しで収束した。

- 最適解において、総生産コストは602,300元に最小化され、溶湯供給マニピュレータの最短待機時間は1.6秒を達成した。

- シミュレーションの結果、5つの製品オーダーのうち4つは計画通りに完了し、1つのオーダーで9時間以上の遅延が発生したことが示された。

図の名称リスト:

- Fig. 1. Structure of die-casting motor

- Fig. 2. Functional layout of the overall production line

- Fig. 3. Industrial internet of things architecture framework diagram

- Fig. 4. Schematic diagram of the overall framework structure of the system

- Fig. 5. Time error table for mold replacement

- Fig. 6. Completion time, delivery date, and delay diagram

- Fig. 7. Algorithm flow chart

- Fig. 8. Production line design structure

- Fig. 9. System flow chart

- Fig. 10. Schematic diagram of algorithm iteration effect results

7. 結論:

本稿は、新エネルギー車の駆動モーターシェルのダイカストプロセスにおける自動化生産ラインの設計と、企業の自動化生産ラインの生産スケジューリングに関する最適化案を包括的に分析・解決した。主な成果は以下の通りである。 1) 実際のニーズに応え、ダイカスト生産スケジューリングプロセスにおける搬送機の無視できない役割と、ダイカストマシンの速度がアルミニウム液のスケジューリング結果に与える重要な影響を考慮し、多目的スケジューリング問題に基づいた包括的な最適化数学モデルを確立した。 2) 標準的な粒子群最適化アルゴリズムに基づき、改良型粒子群最適化アルゴリズムを提案した。これには、個体の極値ライブラリと集団の極値ライブラリを格納するためのエッセンス粒子ライブラリの導入が含まれ、更新プロセスでより良い粒子を使用できるようにし、単一粒子誘導の限界を防ぎ、アルゴリズムの探索性能を向上させた。 また、本研究にはいくつかの欠点も存在する。例えば、各ダイカストマシンの前工程に特定のバッファゾーンが設定されていないこと、単一のロボットアームのみを考慮していること、後続の輸送プロセスを数学モデルに統合していないことなどが挙げられる。これらの点は、将来の研究の方向性を示すものである。

8. 参考文献:

- [1] J.-T. Zhai, Analysis of Development Status and Prospect of New Energy Vehicles, Automobile Applied Technology 48(20)(2023) 193-198.

- [2] X.-H. Wang, D.-X. Gao, Design of Test and Analysis System for Electric Vehicle Driving Motor, Automation & Instrumentation 38(11)(2023) 7-12.

- [3] X.-J. Bai, Z.-Y. Zhu, Driving Innovation: China's NEV Development Model and Future Outlook, China Economist 19(6)(2024) 31-57.

- [4] X.-W. Wang, M.-L. Wang, C.-Y. Kang, W.-H. Xu, L.-Y. Li, Analysis of Machining Process and Fixture Design for the Motor Case of New Energy Vehicles, Development & Innovation of Machinery & Electrical Products 37(3)(2024) 53-56.

- [5] T.-R. Luo, Z.-Z. Fan, H.-X. Hu, J.-H. Wang, Y.-Z. Tian, Research Status and Development Trend of Integrated Die-casting Aluminum Alloy for New Energy Vehicles, Special Casting & Nonferrous Alloys 43(11)(2023) 1472-1478.

- [6] L.-H. Tao, X.-C. Chi, D.-W. Gu, Optimal Scheduling of Automatic Die Casting Production Line Based on Improved PSO, Mechanical Engineer (9)(2021) 4-7+10.

- [7] H.-T. Xiao, J.-Q. Liao, W.-J. Guan, H. Liu, J.-H. Gu, Die Casting Process for the New Energy Motor Shell, Foundry Equipment & Technology (5)(2022) 8-12+25.

- [8] J. Liu, X.-M. Wang, H.-H. Liu, Z.-J. Zhou, Study on sand mold gravity gating system for box type magnesium alloy castings, World Nonferrous Metals (10)(2022) 178-180.

- [9] X.-D. Huang, T. Chang, F.-L. Wei, Design and Research of Intelligent Die Casting Unit, Foundry Equipment & Technology (6)(2019) 48-52.

- [10] F.-Z. Deng, F. Zhong, X. Zhao, J. Cai, A Kind of Optimization Design of New Energy Automobile Motor Side Shell Embedded Steel Bushing Design in the Die-casting Mould, China Southern Agricultural Machinery 53(19)(2022) 25-28.

- [11] X. Ji, L.-J. Liu, Z.-X. Jia, J.-Q. Li, D.-H. Liao, J. Fang, Numerical Simulation of Die Casting Process for Motor Housing and Prediction of Thick Wall Defects, Special Casting & Nonferrous Alloys 44(5)(2024) 708-712.

- [12] H.-Z. Li, W.-Z. Si, J.-J. Cao, Y.-S. Feng, H.-W. Zhang, H. Ruediger, Design and simulation of a handling robot for wheel-hub die casting, Manufacturing Technology & Machine Tool (8)(2021) 85-90+96.

- [13] P. Wang, H. Yu, S.-L. Zhang, Optimal Design of New Energy Vehicle Drive Motor Shell and Iron Core Interference, Auto Electric Parts (10)(2024) 16-17+21.

- [14] M. Cong, C.-Q. Lu, D. Liu, Q.-Y. Xiao, R.-D. Li, Detection method for tiny defects in casting appearance based on Refine-ACTDD, Computer Integrated Manufacturing Systems 28(9)(2022) 2815-2824.

- [15] H.-J. Zhou, Y.-T. Wu, Y.-L. Zhao, H.-Y. Liu, S. Zhang, Die Casting Process Analysis and Defect Improvement of Clutch Housing, Special Casting & Nonferrous Alloys 43(5)(2023) 717-720.

- [16] F. Tian, G.-X. Wang, J.-Q. Zhou, Study on optimization of development process for body integration structure based on high pressure die casting process, Die & Mould Industry 49(8)(2023) 17-23.

- [17] D. Gao, K. Duan, X.-C. Li, X. Wang, Analysis on Technological Characteristics of Automatic Casting Production Line, Heavy Casting and Forging (1)(2024) 18-22.

- [18] Z.-T. Liu, A Multi-machine Batch Scheduling Method Based on the Improved Particle Swarm Algorithm, Progress in Textile Science & Technology 46(5)(2024) 18-24.

- [19] X.-Y. Le, J.-G. Yu, Research on Solving Job-shop Scheduling Problem Based on Improved NSGA-II Algorithm, Mechanical & Electrical Engineering Technology 53(1)(2024) 110-114+197.

- [20] Q.-Q. Liu, H.-L. Yang, Y. Zhang, Batch production scheduling considering time window and deterioration effect, Systems Engineering-Theory & Practice 44(6)(2024) 2033-2045.

専門家Q&A:トップの質問に回答

[技術専門家が尋ねるであろう5〜7の洞察に満ちた質問と、論文から直接引用した回答を作成します。]

Q1: なぜ目的関数に「金型交換コスト」「保管コスト」「ロボット待機時間」という3つの要素を含めたのですか?

A1: バッチ生産を行うダイカスト工場では、生産効率とコストは単一の指標では測れません。本論文では、生産現場の現実を反映させるため、これら3つの主要なコスト要因を統合しました。金型交換は直接的なダウンタイムを生み、保管コストは過剰生産のリスクを示し、ロボットの待機時間は付帯設備を含めたライン全体の同期効率を表します。これらを包括的に考慮することで、より現実的で経済合理性の高い生産スケジュールを導出することが可能になります。

Q2: この研究で使われた「改良型」粒子群最適化(PSO)アルゴリズムの「改良」点とは具体的に何ですか?

A2: 本研究のPSOアルゴリズムの改良点は主に2つあります。第一に、優れた解(粒子)を保存しておくための「エッセンス粒子ライブラリ」を導入したことです。これにより、単一の最良解にのみ誘導されることによる探索能力の低下(局所最適解への陥り)を防ぎます。第二に、探索プロセスにおいてシミュレーテッドアニーリングアルゴリズムを統合し、粒子の局所的な探索能力を強化しています。これにより、アルゴリズム全体の探索性能と収束の質が向上します。

Q3: 図10のシミュレーションで、アルゴリズムが40世代で収束していることは、実用上どのような意味を持ちますか?

A3: これは、提案アルゴリズムが計算上非常に効率的であることを示しています。40世代という比較的少ない繰り返し回数で最適解に収束するということは、生産計画の立案に要する時間が短いことを意味します。急なオーダー変更や設備の突発的なトラブルが発生する動的な生産環境において、迅速に再スケジューリングを行える能力は、実用上非常に価値が高いと言えます。

Q4: この論文で設計された自動化生産ラインの主な構成要素は何ですか?

A4: 生産ラインは「ダイカストセル」を核として設計されています。主な構成要素は、ダイカストマシン、製品の搬送・取り出しを行う多関節ロボット、製品の完全性をチェックする視覚検査システム、高温の製品を冷却する冷却水槽、バリ取りや不要部分の切削を行う研削・切断ステーション、そして製品に銘板を刻印するレーザー刻印機です。これらの機器はPLCとIoTネットワークによって連携制御され、一貫した自動生産を実現します。

Q5: 論文の結論部分で、バッファゾーンを考慮していないという限界が述べられていますが、これは現実世界での適用性にどう影響しますか?

A5: これは重要な指摘です。本研究のモデルでは、ロボットアームが溶湯を運んできた際に、ダイカストマシンがまだ稼働中だった場合に待機せざるを得ない状況が考慮されていません。現実の工場では、このような待ち時間を吸収するためにマシンの手前にバッファ(待機場所)を設けます。このモデルを実世界に適用する際は、バッファの有無やその容量を考慮した上でスケジューリングを調整する必要があり、モデルの結果は理想的な条件下での最適値と捉えるべきです。

結論:より高い品質と生産性への道を切り拓く

本研究は、需要が拡大し続ける新エネルギー車(NEV)市場において、駆動モーターシェルのダイカスト生産が直面する核心的な課題、すなわちコスト効率の高い生産スケジューリング最適化に対する強力なフレームワークを提示しました。自動化された生産ラインの設計と、金型交換、保管、設備待機時間といった複数のコスト要因を統合した数学モデル、そしてそれを解くための改良型PSOアルゴリズムは、理論と実践を結びつけるものです。シミュレーションによって示されたコスト削減と効率化の効果は、ダイカスト業界が次のレベルの生産性を達成するための具体的な道筋を示しています。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。もし本稿で議論された課題がお客様の事業目標と合致するようでしたら、これらの原理をお客様の部品製造にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、"[Yan Lu, Da-Lei Zhang, and Hao-Sheng Lu]"による論文"[Design of Automated Production Line and Optimization of Production Scheduling for Die Casting of New Energy Vehicle Motor Shell]"に基づく要約および分析です。

- 出典: [doi: xx.xxxxx/199115992025023601018]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.