この技術概要は、[A. J. Norwood]氏らが[International Journal of Computer Integrated Manufacturing]誌に発表した学術論文「[Analysis of cooling channels performance]」([2004]年)に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家のために、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。

キーワード

- 主要キーワード: コンフォーマル冷却

- 副次キーワード: ハイプレッシャーダイカスト、金型冷却、凝固時間、サイクルタイム短縮、MAGMASOFT、積層金型、アルミニウムダイカスト

エグゼクティブサマリー

- 課題: ダイカスト業界では、生産性を向上させるために生産率を高めるというプレッシャーが増大しています。コンフォーマル冷却は、凝固時間を短縮することで金型性能を向上させる潜在的な解決策と見なされています。

- 手法: 従来型のストレートな冷却回路設計と、製品の輪郭に沿ったコンフォーマル冷却回路設計を比較。MAGMASOFT®シミュレーションソフトウェアを用いて凝固時間を予測し、その後、実際に積層金型インサートを製作してアルミニウム(LM24)のダイカスト試験を行い、シミュレーション結果を検証しました。

- 重要な発見: シミュレーションでは、コンフォーマル冷却インサートの方が約20℃低温になることが示されましたが、鋳物の凝固時間、特にサイクルタイムを律速するビスケット部の凝固時間には、従来型設計との間に有意な差は見られませんでした。この結果は、その後の物理的な鋳造試験によって完全に裏付けられました。

- 結論: コンフォーマル冷却チャネルの長さや表面積を単純に増やすだけでは、必ずしも冷却性能が向上するとは限りません。チャネルの形状、体積、そして最も重要な「配置」が、サイクルタイム短縮の成否を分ける決定的な要因であることが本研究で明らかになりました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

ダイカスト業界において、金型の冷却は生産率と部品品質の両方に影響を与える極めて重要な要素です(Xu 2001; Wayde 2000)。特に、サイクルタイムをわずかでも短縮できれば、生産性は大幅に向上します。コンフォーマル冷却は、金型キャビティの輪郭に沿って冷却チャネルを均一に配置することで、ホットスポットをなくし、サイクルタイムを短縮する技術として大きな期待が寄せられています。

従来の金型では、冷却チャネルは直線的にしか加工できず、冷却が必要な戦略的領域に最適に配置することは困難でした。その結果、冷却効率が犠牲になり、サイクルタイムが長くなるという課題がありました。本研究は、この長年の課題に対し、コンフォーマル冷却がアルミニウム(LM24)の加圧ダイカストにおいて、本当にサイクルタイム短縮というメリットをもたらすのかを、シミュレーションと実証の両面から厳密に検証することを目的としています。

アプローチ:研究方法の解明

研究者たちは、従来型冷却とコンフォーマル冷却の効率を評価するために、2つのテストを設計しました。研究の焦点は、鋳造方案の中で最後に凝固し、摩耗や温度、圧力の影響を最も受けやすい「ビスケット」領域に当てられました。

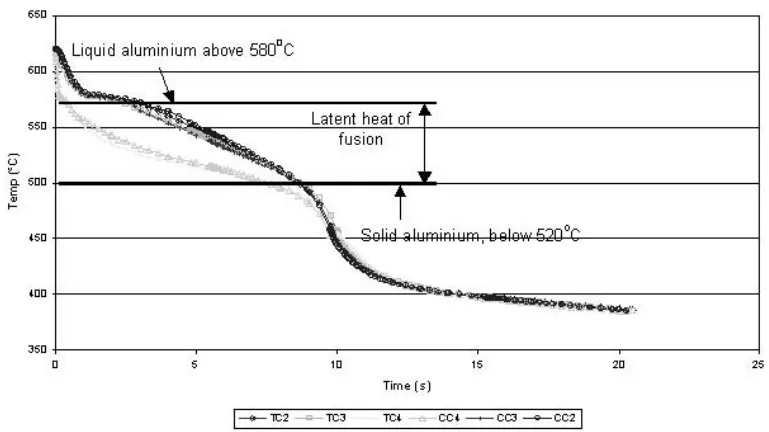

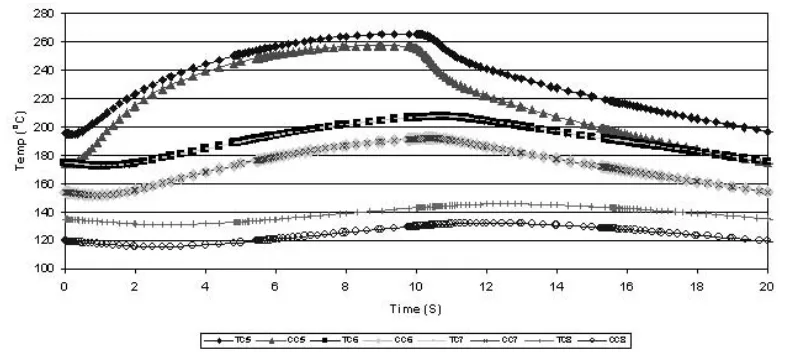

- 設計とシミュレーション: 従来型の直線的な冷却回路を持つインサートと、ビスケットとランナーの輪郭に沿って「M」字型の経路を持つコンフォーマル冷却回路を持つインサートの3D CADモデルが作成されました(Figure 3)。これらのモデルを使い、MAGMASOFT®ソフトウェアで金型サイクルと水冷のシミュレーションを10サイクル行い、定常状態に近い状態を再現しました。凝固時間は、インサート、鋳物、冷却チャネルに配置された10個の理論的な熱電対の温度変化を記録することで評価されました(Figure 6)。

- インサートの製作と実証試験: シミュレーションに使用したSTL CADデータを基に、H13工具鋼の薄板(1mm厚)をレーザーカットし、積層・ろう付けすることで、冷却回路を内蔵した金型インサートを製作しました(Figure 11)。製作された2種類のインサート(従来型とコンフォーマル型)を用いて、Frech 125 DAKダイカストマシンで実際の鋳造試験を実施。凝固時間を3秒から0.1秒ずつ短縮していき、ビスケットが完全に凝固する前に金型が開かれ、半溶融状態の内部金属が噴出する「バーストビスケット(burst biscuit)」(Figure 7)が発生するまでの最短凝固時間を測定することで、冷却性能を物理的に検証しました。

発見:主要な結果とデータ

シミュレーションと実証試験から得られた結果は、コンフォーマル冷却の導入を検討する上で非常に示唆に富むものでした。

- 発見1:インサート温度は低下したが、凝固時間は変わらなかった

シミュレーション結果によると、コンフォーマル冷却インサートは従来型インサートに比べて全体的に約20℃低温になることが示されました(Figure 15)。しかし、最も重要な指標であるビスケット部の凝固時間については、両設計の間にほとんど差が見られませんでした(Figure 14)。コンフォーマル設計は冷却チャネルの表面積が1.5倍大きかったにもかかわらず、熱を除去するのに十分ではなかったのです。 - 発見2:シミュレーションは現実を正確に予測した

物理的な鋳造試験の結果は、シミュレーションの予測を裏付けるものでした。従来型、コンフォーマル型の両インサートにおいて、バーストビスケットが発生せずに金型を開けることができた最短凝固時間は1秒であり、0.7秒で破損しました。これは、両設計の冷却性能に差がないことを物理的に証明するものです。この結果は、シミュレーションが凝固率を正確に予測する能力を持つことを示しています。 - 発見3:凝固の現実とシミュレーションの乖離

興味深いことに、鋳造試験では1秒で金型を開けることができましたが、シミュレーションではビスケット部が完全に凝固するのに8~10秒かかると予測されていました(Figure 12, 13)。これは、実際には鋳物の最表面が薄い「スキン」を形成し、内部が半溶融状態でも金型を開くことが可能であることを示唆しています。しかし、両設計間の「相対的な」性能差がなかったという結論は揺るぎません。

HPDC製品への実践的な示唆

この研究結果は、理論だけでなく、実際の製造現場におけるダイカストプロセスの改善に直接的なヒントを与えます。

- プロセスエンジニアへ: この研究は、単に「コンフォーマル冷却」という言葉に頼るのではなく、その「設計」が重要であることを示唆しています。冷却チャネルの配置を最適化するために、製造前にMAGMASOFT®のような有限要素解析(FEA)ツールを活用することが、コストのかかる手戻りを防ぎ、確実な成果を得るために不可欠です。

- 品質管理担当者へ: 本研究は、シミュレーションソフトウェアが金型の熱挙動を非常に正確に予測できることを検証しました(Figure 14と実証試験結果の一致)。これにより、プロセス最適化やトラブルシューティングのツールとして、シミュレーションへの信頼性が高まります。

- 金型設計者へ: 最も重要な教訓は、冷却チャネルの「形状、体積、流量、そして配置」が冷却性能を決定づけるということです。この研究でテストされたコンフォーマル設計は、チャネル長を増やしたにもかかわらず効果がありませんでした。これは、熱が集中する領域を正確に狙って、効果的に熱を除去するような設計がいかに重要であるかを物語っています。

論文詳細

Analysis of cooling channels performance

1. 概要:

- 論文名: Analysis of cooling channels performance

- 著者: A. J. NORWOOD, P. M. DICKENS, R. C. SOAR, R. HARRIS, G. GIBBONS and R. HANSELL

- 発表年: 2004

- 発表学術誌/学会: International Journal of Computer Integrated Manufacturing

- キーワード: Conformal cooling, die casting, solidification, finite element analysis, laminate tooling

2. 論文の要旨:

ダイカスト業界は、生産性を向上させるために生産率を高めるというプレッシャーにさらされている。コンフォーマル冷却チャネルを採用することで、凝固時間を短縮し、金型性能を向上させる可能性がある。本稿では、従来の冷却チャネル設計とコンフォーマル冷却チャネル設計から得られたシミュレーションによる凝固結果をレビューする。さらに、統合された冷却チャネルを持つ接合積層インサートの構築について説明する。シミュレーション結果を検証するために、これらのインサートを使用して鋳造試験を実施した。これまでの研究により、積層インサートを迅速に製造する能力、有限要素解析の精度、そしてコンフォーマル冷却チャネルを設計することの重要性が実証された。

3. 緒言:

金型工具の冷却は、生産率と部品品質の両方に影響を与えるため、工具の性能にとって極めて重要である(Xu 2001; Wayde 2000)。積層金型は、工具鋼から一体型のコンフォーマル冷却を備えた金型を構築できるという利点がある。ラピッドプロトタイピング業界では、コンフォーマル冷却チャネルのような内部特徴を持つ複雑な部品を設計・製造できる積層法が採用されている。コンフォーマル冷却は、金型キャビティの正確な輪郭に沿った冷却チャネルを作成することで実現される。これにより、ホットスポットのリスクが実質的になくなり、サイクルタイムの短縮につながる。MAGMASOFT®のようなソフトウェアは、工具をモデル化し、懸念領域を予測する能力を設計者に提供する。コンフォーマル冷却チャネルの導入は、冷却に関する制約を減らし、必要な場所に正確に配置できる。

4. 研究の概要:

研究テーマの背景:

本研究の目的は、コンフォーマル冷却がアルミニウム(LM24)の加圧ダイカストにおけるサイクルタイムに与える利益を探求することである。

従来の研究の状況:

従来の冷却方法は、直線的なチャネルに限定されており、冷却が必要な戦略的領域に最適に配置できないため、サイクルタイムが長くなるという問題があった。コンフォーマル冷却は、この問題を解決する可能性を秘めているが、その性能を定量的に分析・検証する必要があった。

研究の目的:

本研究の主な目的は以下の通りである。

(1) 従来型の冷却設計とコンフォーマル冷却設計を比較するためのシミュレーションを実施する。

(2) ダイカスト試験を実施し、シミュレーション結果を検証する。

研究の中核:

研究の中核は、シミュレーションと物理的な鋳造試験を組み合わせることで、2つの異なる冷却設計(従来型とコンフォーマル型)の性能を直接比較することにある。特に、鋳造サイクルタイムを決定する上で最も重要な要素であるビスケット部の凝固時間に焦点を当てた。

5. 研究方法

研究デザイン:

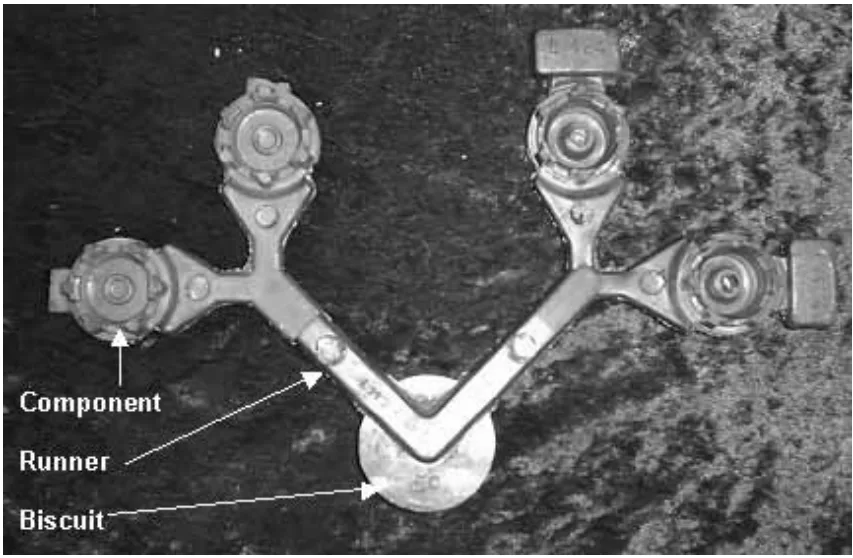

従来型冷却とコンフォーマル冷却の効率を評価するために、2つのインサート設計が用意された。一つは従来型の直線的な冷却、もう一つはランナーとビスケット領域の輪郭に沿った「M」字型のプロファイルを持つコンフォーマル冷却である(Figure 3)。

データ収集と分析方法:

- シミュレーション: MAGMASOFT®ソフトウェアを使用し、金型サイクルと水冷をシミュレーションした。鋳物、インサート、冷却チャネルに配置された10点の理論的な熱電対(Figure 6)で温度を記録し、凝固時間を分析した。

- 物理的検証: シミュレーションモデルに基づき、H13鋼の積層・ろう付けにより2種類のインサートを製作。Frech 125 DAKダイカストマシンでLM24アルミニウムの鋳造試験を実施。凝固時間を徐々に短縮し、「バーストビスケット」(Figure 7)が発生する限界点を特定することで、最小凝固時間を測定した。

研究対象と範囲:

研究対象は、市販のアルミニウム(LM24)クラッチハウジング部品(Figure 1)の鋳造に使用される金型インサートのビスケット領域である。この領域は、通常、鋳造品の中で最も厚く、最後に凝固する部分であるため、冷却性能評価の焦点として選ばれた。

6. 主要な結果:

主要な結果:

- シミュレーションでは、コンフォーマル冷却インサートは従来型インサートよりも約20℃低温であることが示された(Figure 15)。

- しかし、シミュレーションによる凝固時間(特にビスケット部)の比較では、従来型とコンフォーマル型の間で有意な差は見られなかった(Figure 14)。

- 物理的な鋳造試験の結果、両方のインサート設計で同じ最短凝固時間(破損限界0.7秒)が記録され、冷却性能に差がないことが確認された。これはシミュレーション結果を裏付けるものであった。

- この結果は、コンフォーマル冷却チャネルの長さや表面積を単純に増やすだけでは不十分であり、その形状、体積、配置が冷却性能にとって極めて重要であることを示している。

図の名称リスト:

- Figure 1. Cast aluminium (LM24) clutch housing component.

- Figure 2. Cold chamber machine. Diagram illustrates cold chamber pressure die, casting process. Manufacturing Processes Reference Guide by Robert H. Todd, Dell K. Allen and Leo Alting (1st ed) Published by Industrial Press Inc., 1994.

- Figure 3. Designs for traditional cooling (left) and conformal cooling (right).

- Figure 4. Male and female STL CAD of inserts.

- Figure 5. 3D CAD models of the inserts and shot sleeve used for simulation.

- Figure 6. Section through the tool showing the location of thermocouple points.

- Figure 7. Burst biscuit.

- Figure 8. Insert location.

- Figure 9. Typical cycle time of the die.

- Figure 10. Heating and cooling profile of the brazing process.

- Figure 11. Insert after machining.

- Figure 12. Traditionally cooled solidification time.

- Figure 13. Conformal cooling solidification time.

- Figure 14. Traditional cooling (TC) verses conformal cooling (CC) (thermocouples 2–4).

- Figure 15. Traditional cooling (TC) verses conformal cooling (CC) (thermocouples 5–8).

7. 結論:

シミュレーションは、チャネル設計間に差がないことを予測する上で正確であり、この結果は鋳造試験によって検証された。このことから、単にチャネルの長さを増やすだけでは、アルミニウム加圧ダイカスト工具の冷却性能が必ずしも向上するわけではないことが示された。研究は、コンフォーマル冷却の形状と配置の重要性を浮き彫りにした。このケースでは、コンフォーマル冷却は凝固時間を短縮しなかった。

8. 参考文献:

- DEGARMO, E. P., 1998, Material and Processes in Manufacturing, 7th edn (New York: Collier Macmillan Publishers).

- DICKENS, P. M., 1999, Rapid prototyping – past, present & future. Journal of the Institute of Engineering Designers, 25(1), 12–15.

- HALFORD, B., 1999, Rapid tooling. Journal of the Institute of Engineering Designers, May, 4–6.

- OBIKAWA, T., 1999, Sheet steel lamination for rapid manufac-turing. Journal of Materials Processing Technology, 89–90, 171–176.

- SOAR, R. C., 2000, An examination of the feasibility and design limitations of laminate tooling for pressure die casting, PhD thesis, De-Montfort University.

- WAYDE, R., 2000, Conformal cooling vs. conventional cooling: an injection moulding, case study with 3-dimensional printing. Solid Freeform and Additive Fabrication, Materials Research Society Publications, 625, 51–56.

- XU, X., 2001, The design of conformal cooling channels in injection mould tooling. Polymer and Engineering Science, 41(7), 1265–1279.

専門家Q&A:あなたの疑問にお答えします

Q1: この研究の主な目的は何でしたか?

A1: この研究の主な目的は、コンフォーマル冷却がアルミニウム(LM24)の加圧ダイカストにおけるサイクルタイムを短縮できるかどうかを、シミュレーションと物理的な実証試験の両方を用いて探求することでした。[Source: Section 2. Aims and objectives]

Q2: この研究でテストされたコンフォーマル冷却設計は、実際に性能を向上させましたか?

A2: いいえ、向上させませんでした。シミュレーションと物理的な鋳造試験の両方で、テストされたコンフォーマル冷却設計は、従来型の設計と比較して凝固時間の短縮を示しませんでした。両設計の性能は同等であるという結果でした。[Source: Section 5.2. Results from casting, Section 7. Conclusion]

Q3: なぜこのケースではコンフォーマル冷却が期待通りに機能しなかったのですか?

A3: 論文では、冷却チャネルの形状、表面積、体積、そして配置が不適切であった可能性が指摘されています。コンフォーマル設計はチャネルの長さと表面積が大きかったにもかかわらず、効果的に熱を除去するには不十分でした。これは、設計そのものが重要であることを示唆しています。[Source: Section 7. Conclusion, Section 6. Discussion]

Q4: この研究におけるシミュレーションソフトウェア(MAGMASOFT®)の精度はどの程度でしたか?

A4: 非常に正確でした。シミュレーションは、2つの設計間に性能差がないことを予測しましたが、これは物理的な鋳造試験の結果によって完全に裏付けられました。このことは、シミュレーションツールが熱挙動を予測する上で高い信頼性を持つことを示しています。[Source: Section 6. Discussion, Section 7. Conclusion]

Q5: 「バーストビスケット(burst biscuit)」とは何で、なぜ重要だったのですか?

A5: バーストビスケットとは、鋳物が完全に凝固する前に金型から突き出され、固化した表皮を突き破って内部の溶融金属が噴出する現象です(Figure 7)。この現象が起こる限界点を見つけることで、その冷却設計で達成可能な絶対的な最小凝固時間を特定できるため、性能評価において重要な指標となりました。[Source: Section 4.3. Casting validation]

Q6: この論文から金型設計者が得るべき最も重要な教訓は何ですか?

A6: 最も重要な教訓は、冷却チャネルの「設計」そのものが極めて重要であるということです。コンフォーマル冷却は本質的に優れているわけではなく、その効果は、製造前に有限要素解析(FEA)ツールなどを用いて行われる、適切なエンジニアリング、配置、分析に完全に依存します。[Source: Section 6. Discussion, Section 7. Conclusion]

結論と次のステップ

この研究は、ハイプレッシャーダイカストにおける冷却プロセスを強化するための貴重なロードマップを提供します。その結果は、品質を向上させ、欠陥を減らし、生産を最適化するための、データに基づいた明確な道筋を示しています。これは、コンフォーマル冷却の可能性を否定するものではなく、むしろその成功が「いかにして達成されるか」を教えてくれる、示唆に富んだ教訓です。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界研究を応用することに専念しています。この論文で議論された課題がお客様の事業目標と共鳴するものであれば、ぜひ当社のエンジニアリングチームにご連絡ください。これらの先進的な原則をお客様のコンポーネントにどのように実装できるか、ご相談させていただきます。

著作権

- この資料は、「A. J. Norwood」氏らによる論文です。「Analysis of cooling channels performance」に基づいています。

- 論文の出典: http://dx.doi.org/10.1080/0951192042000237528

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.