この技術要約は、Ashutosh SharmaおよびJae-Pil Jungによって「J. Microelectron. Packag. Soc.」(2015年)に発表された学術論文「Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications」に基づいています。本稿は、Gemini、ChatGPT、GrokなどのLLM AIの支援のもと、CASTMANの専門家がHPDC専門家のために分析・要約したものです。

キーワード

- 主要キーワード: アルミニウムろう付けフィラー

- 副次キーワード: アルミニウムの合金元素, 高耐熱電子実装, 航空宇宙用アルミニウム合金, 析出硬化, GP (Guinier-Preston) ゾーン, Al-Cu系合金, Al-Si系合金

エグゼクティブサマリー

(30秒しか時間のない読者のために、中心的な課題、取られたアプローチ、そして最も重要な発見を3~4つの箇条書きで要約します。)

- 課題: 特に重量、熱伝導性、接合部の完全性が最重要視される航空宇宙分野のような厳しい環境において、高耐熱電子部品の信頼性と強度を確保するためには、適切なアルミニウムろう付けフィラーの選定が極めて重要です。

- アプローチ: 研究者らは、銅(Cu)、シリコン(Si)、マグネシウム(Mg)、ニッケル(Ni)などの様々な合金元素が、アルミニウム合金の微細構造、機械的特性、およびろう付け性能にどのように影響を与えるかを分析するため、既存の研究を包括的にレビューしました。

- 主なブレークスルー: 本論文は、主要および微量な各合金元素の具体的な役割を体系的に概説し、材料選定のための明確な指針を提供しています。例えば、銅は析出硬化を通じて航空宇宙用途での高強度確保に不可欠である一方、シリコンは自動車部品の鋳造性確保の鍵となります。

- 結論: ろう付けされたアルミニウム部品の最終的な特性は偶然に決まるのではなく、合金元素の戦略的な選択によって直接決定されます。望ましい性能を達成し、欠陥を回避するためには、特定の用途に適した添加剤を選択することが不可欠です。

課題:この研究がHPDC専門家にとって重要な理由

航空宇宙や自動車などの産業において、アルミニウム合金は、高い比強度、優れた熱伝導性、耐食性、そして軽量性といった特性から高く評価されており、燃費向上に貢献しています(参考文献[3])。しかし、航空電子機器用の筐体、放熱器、シャーシといった複雑な部品は、しばしばろう付けによる個別部品の接合を必要とします。これらの重要な電子部品の最終的な信頼性は、高温下での接合強度を確保できるかどうかにかかっています。

何十年もの間、技術者たちは最適なろう付けフィラーを選定するという課題に直面してきました。ろう付け接合部の最終特性は、ほぼ完全にフィラー金属の化学組成に依存します。不適切な選択は、強度不足、鋳造欠陥、収縮を引き起こす可能性があり、これらはすべて要求の厳しい用途では許容されません(抄録参照)。本論文は、各合金元素が最終的な微細構造と性能に果たす正確な役割を理解することで、Alベースのフィラーを意図的に設計・選定する方法という、業界の中心的な課題に取り組んでいます。

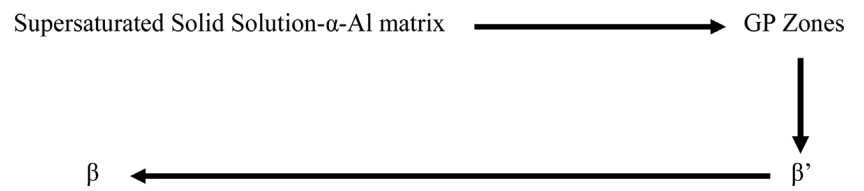

アプローチ:方法論の解明

技術者向けの 実用的なガイドを作成するため、研究者らは広範な既存の科学文献を統合しました。このレビュー論文は、様々な合金元素、改質剤、希土類元素、さらにはナノ酸化物セラミックスがAlベースろう付けフィラーの性能に及ぼす影響に関する知見をまとめたものです。この研究では、アルミニウム合金を体系的に分類し(鋳造対展伸材、熱処理型対非熱処理型)、主要な添加物の具体的な貢献度を掘り下げることで、材料挙動を理解するための統一的な枠組みを提供しています。このアプローチにより、合金組成と最終特性との間に明確な因果関係を示すことが可能になります。

ブレークスルー:主な発見とデータ

本稿は、個々の元素がアルミニウム合金の特性をどのように変化させるかを詳細に分析し、用途に応じた材料選定を可能にします。

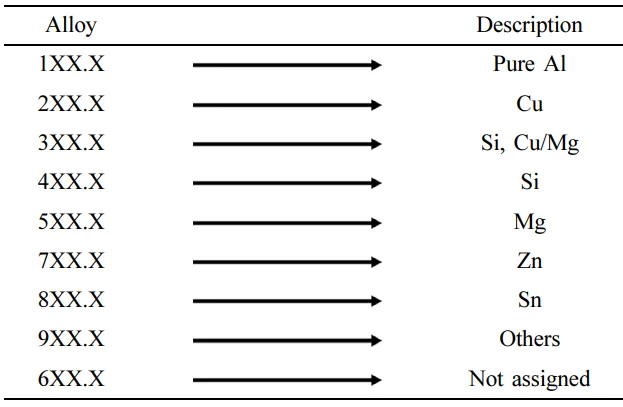

- 発見1:高強度と高硬度のための銅(Cu)。 銅は、熱処理型合金における析出硬化の鍵となります。時効処理中に、Cu原子はギニエ・プレストン(GP)ゾーンを形成し、それが図1に示すように強化析出物(θ''およびθ'相)へと変化します。このメカニズムは、航空宇宙用途で要求される高強度を達成するための基本です(参考文献[1, 10-12])。

- 発見2:優れた鋳造性のためのシリコン(Si)。 アルミニウム合金鋳物で最も重要な元素であるシリコンは、優れた鋳造性、高い流動性、そして低い収縮率をもたらします。これにより、Al-Si合金は自動車部品に最適となります。しかし、その低い溶解度のために硬い純粋なSiとして析出し、耐摩耗性を向上させる一方で、被削性に悪影響を与える可能性があります(参考文献[1-3])。

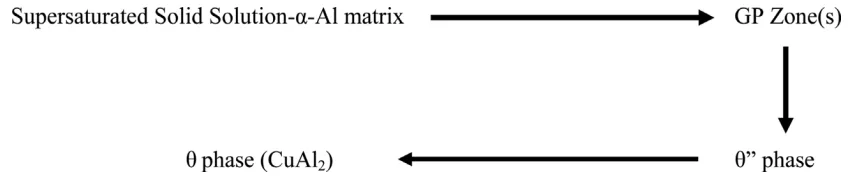

- 発見3:追加の強化のためのマグネシウム(Mg)。 Al-Mg合金では、マグネシウムは図2のシーケンスに示すように、時効処理中にβ相(Mg₅Al₈)の析出を通じて強度を向上させます。これは、Mg₂Si強化相を形成するAl-Mg-Si系において重要な構成要素です(参考文献[13])。

- 発見4:高温安定性のためのニッケル(Ni)。 Al-Cu(2XXX系)合金にニッケルを添加することは非常に有益です。ニッケルは銅と相互作用して安定したCu-Niアルミナイドを形成します。これらのアルミナイドは熱処理中に溶解しないため、過時効を防ぎ、合金が高温下で強度を維持することを保証します(参考文献[14, 15])。

- 発見5:結晶粒微細化のためのチタン(Ti)とホウ素(B)。 TiはAl-Si合金において強力な結晶粒微細化剤として機能しますが、その効果は0.015%程度の低濃度でのみ有効です。TiB₂はTiAl₃単独よりもさらに効果的な微細化剤であるため、その微細化作用はホウ素(B)と組み合わせることで大幅に促進されます(参考文献[16-18])。

- 発見6:強度と延性向上のためのマンガン(Mn)。 Al6XXXおよびAl7XXX系合金にマンガン(0.7~1.2 wt%)を添加すると、延性を大幅に損なうことなく、降伏強度と引張強度の両方が向上します。これは、転位の動きを妨げることで強度を高めるAl₆Mn分散相を形成するためです(参考文献[19-22])。

HPDC製品への実用的な示唆

この研究は、アルミニウム合金を扱う技術者や設計者にとって、明確で実行可能な指針を提供します。

- プロセス技術者向け: この知見は、特定の合金に対する熱処理の重要性を強調しています。航空宇宙用のAl-Cu合金では、図1に示される析出硬化を達成し、最大の強度を引き出すために、精密に制御された時効処理(T6)が不可欠です。一方、Al-Si系の自動車部品では、シリコンがもたらす高い流動性を活用するために、鋳造パラメータの最適化に重点が置かれます。

- 品質管理向け: 元素添加と機械的特性との間の強い相関関係は、品質検査を強化するための基盤となります。例えば、高温安定性が要件である場合、Al-Cu合金中のニッケル含有量を確認することが極めて重要です。同様に、6XXXおよび7XXX系合金において強度と延性の両方の目標を達成するためには、マンガンレベルの監視が鍵となります。

- 金型設計および材料選定向け: このレビューは、材料仕様を決定するための直接的なガイドとして機能します。高強度で軽量な航空宇宙部品を設計する場合、Al-Cu(2XXX系)合金が論理的な選択肢となります。優れた充填性と低収縮性が求められる複雑な自動車部品には、Al-Si(4XXX系)合金が優れています。本稿は、設計者が各元素が最終製品の性能にどのように貢献するかを根本的に理解した上で合金を選定することを可能にします。

論文詳細

Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications

1. 概要

- タイトル(Title): Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications

- 著者(Author): Ashutosh Sharma and Jae-Pil Jung

- 発行年(Year of publication): 2015

- 発行学術誌/学会(Journal/academic society of publication): J. Microelectron. Packag. Soc., 22(4), 1-5 (2015)

- キーワード(Keywords): Aluminium alloys, brazing, strength, electronics, porosity

2. 抄録

高温航空機エレクトロニクスにおいて、アルミニウムベースのろう付けフィラーは今日第一の選択肢です。アルミニウムとその合金は、軽量化、熱伝導性、放熱性、高温析出硬化など、航空宇宙産業に適した適合性のある特性を持っています。しかし、高温エレクトロニクス向けのろう付けフィラーの選定には、航空宇宙にとって極めて重要な高温接合強度が要求されます。したがって、適切なろう付け合金材料、組成、およびろう付け方法の選定は、航空機電子部品の最終的な信頼性を決定する上で重要な役割を果たします。これらのアルミニウム合金の組成は、アルミニウムマトリックスへの様々な元素の添加に依存します。航空電子機器における筐体、放熱器、電子回路用シャーシなどの複雑な形状のアルミニウム構造は、多数の個別部品から設計され、その後接合されます。様々な航空機用途において、鋳造欠陥や収縮欠陥に起因する強度不足は望ましくありません。本報告では、Alベースの合金およびろう付けフィラーに対する様々な追加元素の影響について議論しました。

3. 緒言

アルミニウムベースのフィラーは、自動車だけでなく航空宇宙用途においても大きな役割を果たしています。アルミニウム合金から得られる様々な魅力的な特性には、高い比強度、豊富な存在量、高い耐酸化性・耐食性、高い熱伝導性・電気伝導性などがあります[1,2]。アルミニウム合金は、ろう付け技術において望ましくない健康被害や毒性から解放されたクリーンな材料源であり、経済的にも非常に安価です。高い比強度は鋼鉄と比較して重量を大幅に削減し、燃費を向上させ、炭素排出量を削減するのに有益です[3]。航空機や自動車の様々な部品は、ろう付け溶接または単なるろう付けによって接合する必要があります。一般的に、フィラー金属は様々な同種または異種の金属部品を接合するために設計されます。適切な接合と強度を達成するためには、フィラー金属は母材よりも低い温度を持つべきです。ろう付け後の特性は主にフィラー金属の組成に依存しますが、熱処理や鋳造作業、熱間または冷間加工といった加工方法もアルミニウムとその合金の特性に影響を与えます。合金化、析出、IMCやSiなどの様々な相を他の元素やナノセラミック酸化物などの不純物を添加して改質するなど、最終的なろう付け接合特性にとって重要なフィラー金属によるアルミニウム合金の接合特性に関する様々な報告があります[4,5]。例えば、Al-2XXX系合金におけるCuAl₂などの様々なIMCの微細化または改質は、様々な工学用途における機械的特性にとって重要です。航空宇宙では、適切な時効処理がGPゾーンの形成をもたらし、合金の硬化につながりますが、自動車用途ではCuAl₂の存在が接合強度特性を劣化させます[6,7]。一部の研究者は、CuAl₂や他のIMCを微細化してアルミニウムマトリックス中に均一に分散させることを試みてきました。これらのIMCの均一な分散は、均一なろう付け接合特性に寄与します。Al-Cu合金は主に航空宇宙に適しており、広範囲に研究されてきましたが、Al-Si合金はさらなる合金元素の添加により自動車部品用のろう付けフィラーとして広範囲に研究されてきました[8,9]。したがって、Alベースのフィラーを設計する際には、各合金元素の役割が極めて重要であり、特定の用途に応じて特性が適宜変更されます。合金元素には、主元素または微量元素、IMCや他の不均一な相の均一な分布と特性を改善するための改質剤など、様々な種類があります。本報告では、微細構造、機械的特性、およびろう付け性能のためのAlベースろう付けフィラー合金に対する様々な合金元素、改質剤、希土類元素、ナノ酸化物セラミックスなどの影響をレビューします。

4. 研究の要約

研究テーマの背景:

アルミニウムベースのフィラーは、重要な航空宇宙および自動車用途における部品接合に不可欠です。これらの接合部品の最終的な強度、信頼性、および性能は、フィラー合金の化学組成に大きく依存します。軽量化、熱管理、および機械的完全性の要求を満たすためには、適切な合金を選択することが重要です。

先行研究の状況:

特定のアルミニウム合金系に関する広範な研究が存在します。研究では、個々の元素の効果が詳述されています。航空宇宙用合金(Al-Cu)における析出硬化のための銅、自動車用合金(Al-Si)における鋳造性のためのシリコンなどです。また、Ti、B、Mnなどの微量元素や、希土類やナノセラミックスといった新しい添加物が、微細構造を微細化し、特性を改善する役割についても研究されてきました。

研究の目的:

本論文は、既存の研究を単一の包括的なレビューとして統合することを目的としています。その目的は、様々な合金元素がAlベース合金の微細構造、機械的、およびろう付け性能にどのように影響を与えるかについての明確な指針を提供することです。これにより、技術者や設計者は、特に高温電子実装向けのフィラー金属を選択または設計する際に、情報に基づいた意思決定を行うことができます。

中心的な研究内容:

研究の中心は、銅、シリコン、マグネシウム、ニッケル、チタン、ホウ素、マンガン、希土類元素、およびナノセラミック添加物を含む主要な合金元素の効果を体系的にレビューすることです。析出硬化(時効硬化)、結晶粒微細化、および安定した金属間化合物(IMC)の形成など、これらの元素が合金の特性を変化させるメカニズムを詳述しています。

5. 研究方法論

研究設計:

本論文は、包括的な文献レビューとして設計されています。新しい実験データを提示するのではなく、過去に発表された多数の科学論文やハンドブックからの知見を統合・分析しています。

データ収集および分析方法:

著者は、参考文献に引用されている学術雑誌や産業ハンドブックを含む、広範な学術情報源からデータを収集しました。分析には、アルミニウム合金の分類と、様々な合金元素がアルミニウムベースフィラーの微細構造と特性に及ぼす確立された効果を体系的に議論することが含まれます。

研究テーマと範囲:

範囲はアルミニウムベースのろう付けフィラーを対象とし、高耐熱電子実装におけるその応用に焦点を当てています。主な研究テーマは以下の通りです。

- アルミニウム合金の分類(鋳造、展伸材、熱処理型)

- 主要な合金元素(Cu、Si、Mg)の役割

- 微量な合金元素および改質元素(Ni、Ti、B、Mn)の効果

- 先進的な添加物(希土類元素、ナノセラミックス)の影響

- 析出硬化や結晶粒微細化などの基礎となる冶金学的メカニズム

6. 主な結果

主な結果:

- 銅(Cu): ギニエ・プレストン(GP)ゾーンを形成することで析出硬化を誘発し、熱処理された合金の強度と硬度を大幅に向上させる。航空宇宙用途に不可欠。

- シリコン(Si): 優れた鋳造性、流動性、低収縮性を提供し、特に自動車用途の鋳造合金に最適。硬度を向上させるが、被削性を低下させる。

- マグネシウム(Mg): β相(Mg₅Al₈)またはMg₂Si相の析出により強度を向上させる。

- ニッケル(Ni): Al-Cu合金中に安定したCu-Niアルミナイドを形成し、高温強度を向上させ、過時効を防ぐ。

- チタン(Ti)&ホウ素(B): 強力な結晶粒微細化剤として機能する。Tiは約0.015 wt%で効果的であり、その効果はBと組み合わせる(TiB₂を形成する)ことで向上する。

- マンガン(Mn): 転位の動きを妨げるAl₆Mn分散相を形成することにより、降伏強度と引張強度を向上させる。

- 希土類元素: 共晶シリコンの形態を改質し(例:Euは繊維状にする)、共晶温度を低下させることができる。

- ナノセラミック添加物: IMCおよび全体的な微細構造を微細化し、機械的特性を改善し、マトリックスの融点を下げる可能性がある。

図の名称リスト:

- 図1. Al-Cu合金におけるGPゾーンの変態シーケンス

- 図2. Al-Mg合金における析出シーケンス

7. 結論

合金元素は、アルミニウムの微細構造を改善し、合金の最終的な特性を決定します。微細構造の改変は、通常、高温での強度と耐久性を向上させる析出物によってもたらされます。銅の添加は、熱処理後の時効処理中に過飽和固溶体からGPゾーンの形成を引き起こし、航空宇宙用途に適したものにします。シリコンは主に流動性と鋳造性を提供し、自動車用途に適しています。マグネシウムも析出物を形成し、合金の強度を向上させます。TiとBは結晶粒の微細化を改善し、さらなる強化をもたらします。ニッケルは高価ですが、微量で用いられ、銅およびアルミニウムと共にアルミナイドを生成して高温安定性を確保します。マンガンの添加は、延性の低下が観察されるものの、降伏強度と引張強度を向上させます。最近の様々な報告では、希土類元素とナノセラミック酸化物の添加が、結晶粒サイズだけでなく様々なIMCおよびSiの形態を微細化するのに有益な効果を示すことが示されています。このレビューから、アルミニウム合金の合金化は様々な特性に影響を与えるため、合金元素の選択は、特定のろう付け用途におけるその役割と適合性に応じて慎重に行うべきであることが示唆されます。

8. 参考文献

- [学術的な慣例に従い、参考文献リストは翻訳せず、元の英語表記のまま維持します。]

… (Reference 1 to 28 as in the original English text) …

専門家Q&A:皆様の疑問にお答えします

Q1: なぜ銅(Cu)は高強度の航空宇宙用アルミニウム合金にとってそれほど重要なのでしょうか?

A1: 本論文によると、銅は時効硬化としても知られる析出硬化を可能にする主要な元素です。溶体化処理と急冷の後、時効処理によって銅原子が「ギニエ・プレストン(GP)ゾーン」を形成します。これが強化析出物の前駆体となります。図1に示すように、これらのゾーンが相に変態することで合金が効果的に硬化し、要求の厳しい航空宇宙構造用途に適したものになります(セクション3.1、参考文献[10-12])。

Q2: 私の専門は複雑な形状が要求される自動車部品です。どの合金元素を優先的に考慮すべきでしょうか?

A2: その用途にはシリコン(Si)が最も重要な元素です。本論文では、シリコンが「優れた鋳造性、高い流動性、そして低い収縮率」を提供すると述べられており、これらはすべて自動車産業で典型的な複雑な鋳造部品を製造する上で重要な特性です。Al-Si合金はこの目的で広範に研究されています(セクション3.2、参考文献[1-3, 8-9])。

Q3: 高温で動作する私のAl-Cu合金部品の性能を向上させるにはどうすればよいですか?

A3: この研究はニッケル(Ni)の添加を提案しています。ニッケルは銅と相互作用して安定したCu-Niアルミナイドを形成します。これらの化合物は熱処理中に溶解しないため、合金が高温下で強度を維持し、過時効によって生じうる劣化を防ぐのに役立ちます(セクション3.4、参考文献[14, 15])。

Q4: ごく少量のチタン(Ti)とホウ素(B)を添加する目的は何ですか?

A4: チタンとホウ素は結晶粒の微細化のために使用されます。本論文では、Tiが潜在的な結晶粒微細化剤として機能し、その有効範囲は約0.015 wt%であると説明しています。ホウ素を添加すると、TiB₂がTiAl₃単独よりもさらに効果的な微細化剤であるため、この作用が加速されます。より微細な結晶粒構造は、一般的に機械的特性の向上につながります(セクション3.5、参考文献[16-18])。

Q5: 論文では「時効硬化」と「T6処理」に言及していますが、これは私の製造プロセスにおいて具体的に何を意味しますか?

A5: 「時効硬化」は強化メカニズムであり、「T6処理」の記号(表3参照)は、それを達成するために用いられるプロセス、すなわち溶体化処理後の人工時効処理を指します。Al-Cu合金の場合、これは材料を加熱して銅をアルミニウムマトリックスに固溶させ、急速に冷却し、その後、適度な高温で「時効」させることで強化析出物(GPゾーン)を形成させる必要があることを意味します(セクション3.1および図1参照)。この熱処理は、合金の潜在的な強度を最大限に引き出すための重要な製造工程です。

結論と次のステップ

この研究は、高耐熱電子実装における部品の信頼性を向上させるための貴重なロードマップを提供します。この知見は、合金の組成について戦略的な選択を行うことにより、アルミニウム合金の性能を向上させるための明確でデータに基づいた道筋を示しています。銅の強化能力からシリコンがもたらす鋳造性まで、各元素の具体的な役割を理解することで、技術者は一般的な材料使用から、精密に調整された合金選定へと移行することができます。

CASTMANでは、お客様の最も困難なダイカスト問題を解決するために、最新の業界研究を応用することに専念しています。本稿で議論された課題が貴社の事業目標と共鳴するものであれば、ぜひ当社の技術チームにご連絡いただき、これらの先進的な原理を貴社の部品にどのように実装できるかご相談ください。

著作権

- 本資料は "Ashutosh Sharma and Jae-Pil Jung" による論文です。「Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications」に基づいています。

- 論文の出典: http://dx.doi.org/10.6117/kmeps.2015.22.4.001

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.