この技術要約は、ルーマニアのSC CIE Matronca SAによって公開されたFerence PetiおよびLucian Gramaの学術論文「ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS」を基に作成されました。CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けてHPDC専門家向けに分析および要約しました。

キーワード

- 主要キーワード: アルミニウムHPDC気孔欠陥

- 副次的キーワード: 収縮気孔、ガス気孔、高圧ダイカスト、ショットパラメータ、ダイ設計、金属温度、凝固シミュレーション

要約

- 課題: 収縮およびガス気孔などの気孔欠陥は、アルミニウム高圧ダイカスト(HPDC)部品の品質と圧力気密性を損ない、高い不良率を引き起こします。

- 方法: 本研究は、プロセスパラメータ、ダイ設計、金属条件に焦点を当て、気孔欠陥の主要な原因を分類し、顕微鏡分析とシミュレーションを通じて視覚的に分析しました。

- 主要な発見: ショット速度、強化圧力、ダイ熱制御などのプロセスパラメータが気孔欠陥の主要な原因であることが確認されました。

- 結論: ショットパラメータ、ダイ設計、金属温度を最適化することで、気孔欠陥を減らし、部品品質と生産効率を大幅に向上させることができます。

課題:HPDC専門家にとってこの研究が重要な理由

収縮およびガス気孔などの気孔欠陥は、自動車や航空宇宙部品など高い圧力気密性が求められるアルミニウムHPDCにおいて、持続的な課題です。これらの欠陥は漏れ(図4参照)や機械的性能の低下を引き起こし、高い不良率と品質問題を招きます。エンジニアや管理者にとって、気孔の根本原因を理解することは、一貫性のある高品質な鋳物を達成し、競争力のある生産を維持するために不可欠です。

アプローチ:研究方法論の解説

研究者は、アルミニウムHPDC部品の気孔欠陥、特に収縮およびガス気孔を分析するために、以下の方法を使用しました:

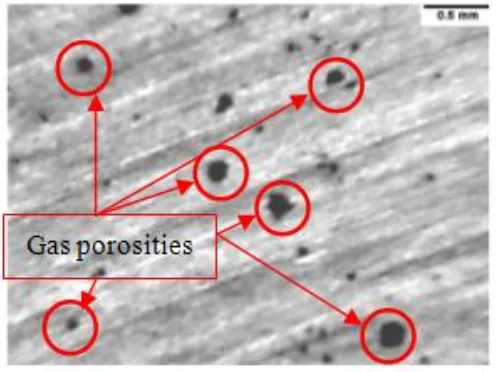

- 顕微鏡分析: 収縮気孔の寸法を測定(図3)。

- 視覚的検査: 欠陥部品の断面で漏れを特定(図4)。

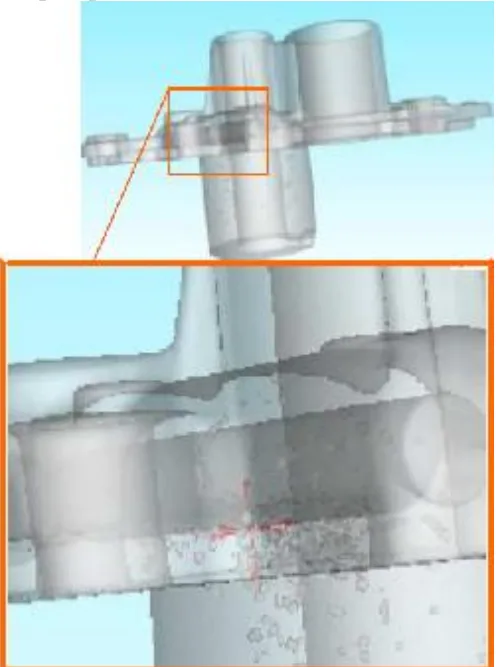

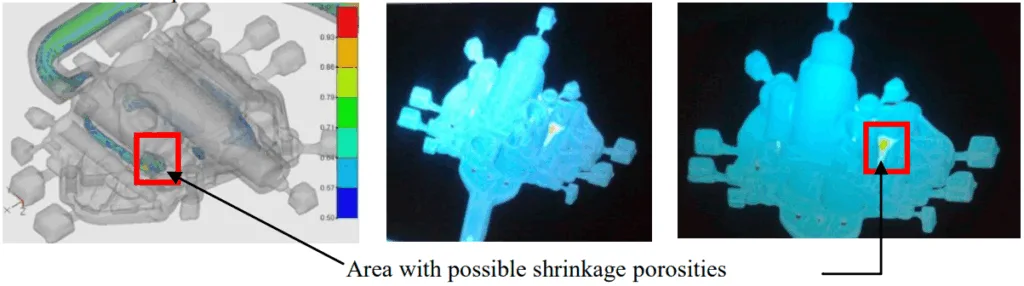

- 凝固シミュレーション: アルミニウムハウジングの金属流動とキャビティ充填を研究するために、流体流動方程式を使用(図7および図8)。

- プロセスパラメータのレビュー: ショットパラメータ、ダイ表面条件、金属品質を含む気孔の原因を分類。

この多角的なアプローチにより、実際のHPDC環境で気孔欠陥に寄与する要因を正確に特定できました。

画期的な発見:主要な結果とデータ

本研究は、HPDC運用に実際の洞察を提供し、ガスおよび収縮気孔に分類された気孔欠陥の主要な原因を特定しました:

- ガス気孔の原因:

- 第1段階速度の問題: 高い速度または不適切な切り替えタイミング(早すぎる、または遅すぎる)は空気を閉じ込め、ガス気孔を引き起こします。

- 第2段階の問題: 低い速度または不十分な強化圧力はガス閉じ込めを悪化させます(図5)。

- 収縮気孔の原因:

- ショットエンドパラメータ: 低い金属圧力、誤ったショット重量、遅い強化は不完全な充填を引き起こし、収縮を招きます(図5)。

- ダイ表面条件: 不十分なダイスプレーまたは過度なダイ温度はホットスポットと不均一な冷却を引き起こします。

- ダイ設計: 不適切なゲーティング、ランナー設計、熱制御はホットスポットやコールドスポットを生み、厚肉部で収縮を引き起こします(図2)。

- 金属条件: 過熱、過冷却、または汚染された金属は気孔のリスクを高めます。

- シミュレーションの洞察: 凝固シミュレーション(図7)は、収縮気孔がアルミニウムの質量が高い領域や厚肉部に集中することを示し、流体流動方程式(図8)は欠陥を最小限に抑えるための制御されたキャビティ充填の重要性を強調します。

HPDC製品への実際の影響

本研究の結果は、HPDC製造業者が気孔を減らし、部品品質を向上させるための実際の戦略を提供します:

- プロセスエンジニア向け: ショットパラメータ(例:第1段階および第2段階速度、強化タイミング)を調整することで、ガスおよび収縮気孔を減らせます(図5参照)。例えば、切り替えタイミングの最適化は空気閉じ込めを最小限に抑えることができます。

- 品質管理担当者向け: 顕微鏡分析(図3)やVWグループなどの企業が使用するコンピューター断層撮影は、気孔を早期に検出し、圧力気密部品を保証します。

- ダイ設計者向け: ゲーティングおよびランナー設計の改善と熱管理の強化(図7)は、ホットスポットを防ぎ、厚肉部での収縮を減らせます(図2)。

- 生産管理者向け: 一貫した金属温度と品質(汚染防止)の維持は、気孔リスクを最小限に抑えるために重要であり、金属条件の分析で強調されています。

論文の詳細

アルミニウム高圧ダイカスト部品における気孔欠陥の原因分析

1. 概要:

- タイトル: ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS

- 著者: Ference Peti、Lucian Grama

- 出版年: 提供された文書で明示されていません

- ジャーナル/学術団体: SC CIE Matronca SA、ルーマニア

- キーワード: アルミニウムHPDC、気孔欠陥、収縮気孔、ガス気孔、ショットパラメータ、ダイ設計、凝固シミュレーション

2. 抄録:

論文は正式な抄録を提供していませんが、アルミニウムHPDC部品のガスおよび収縮気孔を含む気孔欠陥の原因を分類し、圧力気密性と部品品質への影響を分析することに焦点を当てています。

3. 序論:

ガスおよび収縮気孔などの気孔欠陥は、アルミニウムHPDCにおいて重要な問題であり、漏れや機械的性能の低下を引き起こします。本研究は、プロセスパラメータ、ダイ条件、金属品質に焦点を当て、これらの欠陥の原因を分析することを目指しています。

4. 研究の要約:

- 研究トピックの背景: 気孔欠陥は、特に圧力気密性が求められるアプリケーション(例:自動車ハウジング)でHPDC部品の完全性を損ないます。

- 既存研究の状況: VWグループなどの企業が気孔分析にコンピューター断層撮影を使用していることを参照していますが、具体的な先行研究は引用していません。

- 研究の目的: 気孔欠陥の主要な原因を分類し、HPDCプロセスの改善に向けた洞察を提供すること。

- 核心研究: 視覚的検査、顕微鏡分析、凝固シミュレーションを通じてガスおよび収縮気孔を調査し、欠陥をプロセスおよび設計要因に結び付けます。

5. 研究方法論

- 研究デザイン: アルミニウムHPDC部品の気孔欠陥に関する観察および分析研究。

- データ収集および分析方法:

- 収縮気孔の寸法の顕微鏡分析(図3)。

- 部品断面での漏れの視覚的検査(図4)。

- 金属流動およびキャビティ充填分析のための凝固シミュレーション(図7および図8)。

- 研究トピックおよび範囲: ガスおよび収縮気孔に焦点を当て、ショットパラメータ、ダイ設計、ダイ表面条件、金属品質を包含。

6. 主要な結果:

- 主要な結果:

- 不適切なショット速度、切り替えタイミング、低い強化圧力はガス気孔を引き起こします(図5)。

- 低い金属圧力、不適切な熱制御、不十分なダイ設計は厚肉部で収縮気孔を引き起こします(図2)。

- 凝固シミュレーションは、欠陥が高質量領域に集中することを示します(図7)。

- 流体流動方程式は、気孔を減らすための制御されたキャビティ充填の重要性を強調します(図8)。

- 図のリスト:

- Figure 2. Shrinkage porosity in the section of an aluminium diecast part

- Figure 3. Analyze of the dimensions of shrinkage porosities with microscope

- Figure 4. Leaker in the section of an aluminium diecast part

- Figure 5. Main causes for porosity type of defects in high pressure diecast aluminium parts

- Figure 7. Solidification simulation in the case of an aluminium housing

- Figure 8. Filling of cavity is done with molten aluminium

7. 結論:

本研究は、アルミニウムHPDC部品の気孔欠陥が不適切なショットパラメータ、不良なダイ設計、不十分なダイ表面条件、最適化されていない金属品質の組み合わせによって引き起こされると結論付けました。これらの要因を最適化することで、欠陥を大幅に減らし、部品品質を向上させることができます。

8. 参考文献:

提供された文書には正式な参考文献リストが含まれていません。

専門家Q&A:主な質問への回答

Q1: この研究で部品品質の改善に最も重要な要因は何と特定されましたか?

A1: 不適切なショットパラメータ(例:第1段階および第2段階速度、強化圧力)が気孔欠陥の主要な原因として強調されました(図5参照)。

Q2: この研究は気孔問題に対処する従来の方法とどのように比較されますか?

A2: 従来の方法が試行錯誤の調整に依存するのに対し、本研究はショットパラメータやダイ設計などの原因を体系的に分類し、シミュレーション(図7)を通じてデータ駆動型のソリューションを提供し、より精密なアプローチを提示します。

Q3: この発見はすべての合金に適用可能ですか、それとも特定の合金に限定されますか?

A3: 研究は特定の合金を明示せず、一般的にアルミニウムHPDCに焦点を当てています。特定の合金への適用可能性はさらなるテストが必要です(方法論参照)。

Q4: 研究者はどのような特定の測定またはシミュレーション技術を使用してこの結論に達しましたか?

A4: 気孔の測定に顕微鏡分析(図3)、漏れの確認に視覚的検査(図4)、金属流動と欠陥形成の分析に凝固シミュレーション(図7および図8)を使用しました。

Q5: 論文によると、主な限界または今後の研究分野は何ですか?

A5: 論文は明示的な限界を述べていませんが、異なる合金での結果の検証や、より広範なアプリケーションのためのシミュレーションモデルの改良が必要であることを示唆しています。

Q6: ダイカスト工場にとってこの論文の直接的かつ実際的な教訓は何ですか?

A6: ショットパラメータの最適化、ダイ熱制御の改善、一貫した金属品質の維持により、工場は気孔欠陥を減らし、圧力気密性を向上させることができます(図5および図7の結果で裏付けられています)。

結論と次のステップ

この研究は、ショットパラメータ、ダイ設計、金属品質に関するデータ駆動型の洞察を提供し、アルミニウムHPDCにおける気孔欠陥を解決するための明確なロードマップを示します。これらの要因に対処することで、製造業者は欠陥を減らし、効率と顧客満足度を向上させる高品質な鋳物を達成できます。

CASTMANは、最新の産業研究を適用して、お客様の最も困難なダイカスト問題を解決することに専念しています。HPDC部品の気孔低減が優先事項である場合、当社のエンジニアリングチームに連絡して、これらの先進的な原則を貴社の生産プロセスにどのように実装できるか議論してください。

著作権

- この資料は、Ference PetiおよびLucian Gramaの論文「ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS」を基にしています。

- 論文の出典:文書で提供されていません。

この資料は情報提供目的でのみ使用されます。無断での商業的利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.