この紹介論文は、「Osaka University」で公開された「Development of FSW and LFW Joints with High Ductile and Fatigue Strength for Weathering Steels」を基に作成されています。

1. 概要:

- タイトル: Development of FSW and LFW Joints with High Ductile and Fatigue Strength for Weathering Steels

- 著者: Wang Yixun

- 発行年: 2022

- ジャーナル/学会: Osaka University

- キーワード: 摩擦攪拌接合(FSW)、線形摩擦接合(LFW)、耐候性鋼、延性強度、疲労強度、耐食性

2. 要旨:

本論文は、耐候性鋼の摩擦攪拌接合(FSW)および線形摩擦接合(LFW)接合を開発し、高い延性と疲労強度を達成することに焦点を当てています。従来型および高リン耐候性鋼のFSWおよびLFW接合部のミクロ構造、形状特性、残留応力、機械的特性を評価しました。研究により、これらの接合方法は、特に腐食環境下で従来の溶融溶接に比べ優れた機械的性能を持つ接合部を生成することが確認されました(Page 4、7、134)。

3. 序論:

腐食は、鋼構造物、特に鋼橋の安全性と耐久性に重大な問題を引き起こし、2016年には世界のGDPの約3.4%に相当する経済的損失をもたらしました(Page 17)。耐候性鋼は保護錆層を形成することで耐食性を高めますが、凝固亀裂などの溶接問題により課題が存在します(Page 20)。FSWとLFWは、溶融溶接よりも低い温度で動作し、高い機械的性能を維持しながら耐候性鋼の接合に有望な解決策を提供します(Page 24、26)。

4. 研究の概要:

研究トピックの背景:

耐候性鋼は、保護錆層を形成する能力により鋼橋などの用途で重要ですが、特に高リン含有鋼の場合、凝固亀裂などの溶接欠陥により溶接性が制限されます(Page 19、20)。従来の溶接方法は、高い熱勾配と残留応力により疲労寿命を低下させます(Page 29)。

従来の研究状況:

従来の研究では、1991年にTWIで開発されたFSWと1944年に特許取得されたLFWが、チタン合金や低炭素鋼の接合に利点を持つことが示されています(Page 24、22)。しかし、高リン耐候性鋼への適用、特に疲労および延性特性に関する研究は限られています(Page 37)。

研究の目的:

本研究は、高リン耐候性鋼を含む耐候性鋼のFSWおよびLFW接合を開発し、溶接不完全性を最小限に抑え、耐食性を向上させ、高い延性と疲労強度を達成することを目指しています(Page 41)。

核心研究:

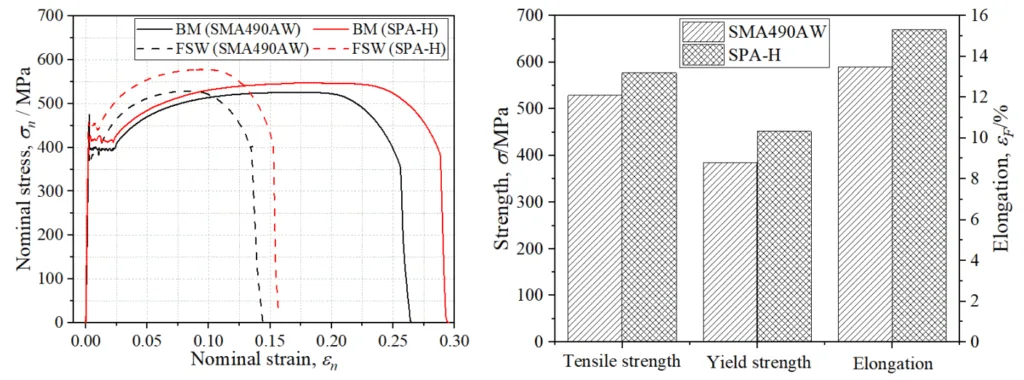

本研究は、従来の耐候性鋼(SMA490AW、SPA-H)および高リン鋼(Steel1、Steel2、Steel3)のFSWおよびLFW接合部を調査し、ミクロ構造、残留応力、形状、機械的特性を分析しました。形状スキャニング、微小硬度試験、SEM、EBSD、XRD、DICを含む実験手順を通じて溶接品質と性能を評価しました(Page 44-54)。

5. 研究方法論

研究設計:

本研究は、FSWおよびLFWを使用して耐候性鋼を溶接する実験を行い、溶接温度(FSWの場合はA1以下)、周波数、圧力などのパラメータを制御しました(Page 45、49)。金属組織試料、引張および疲労試料を両方の溶接方法で準備しました(Page 52、53)。

データ収集および分析方法:

溶接形状のためにVL-500形状スキャニング、残留応力のためにXRD、ミクロ構造のためにSEMおよびEBSD、単調および疲労試験中のひずみ分布のためにDICを使用してデータを収集しました(Page 50、54、55)。微小硬度はさまざまな深さで測定され、疲労寿命は周期的負荷下で評価されました(Page 52、119)。

研究トピックと範囲:

本研究は、SMA490AW、SPA-H、および高リン鋼(Steel1、Steel2、Steel3)の溶接性、耐食性指数、ミクロ構造、残留応力、機械的特性に焦点を当てました。FSWおよびLFW接合部を母材(BM)と比較し、溶接欠陥が疲労寿命に与える影響を評価しました(Page 48、101)。

6. 主な結果:

主な結果:

- FSWおよびLFW接合部は高い延性と疲労強度を示し、FSW接合部は母材引張強度の最大90%を達成しました(Page 38)。

- 耐食性指数は、Steel3 > Steel2 > SPA-H > Steel1 > SMA490AWの順で、高リン鋼の優れた耐食性を示しました(Page 5)。

- 最適化されたパラメータ下でのFSW接合部はHAZ軟化がなく、攪拌領域(SZ)に微細で等軸の結晶粒を形成し、機械的特性を向上させました(Page 63、71)。

- LFW接合部は溶接中心領域(WCZ)でベイナイトを形成し、高い微小硬度を提供しましたが、溶接界面での応力集中が発生する可能性がありました(Page 112、133)。

- LFWの非接合フラッシュは疲労寿命を大幅に低減するため、除去が必要です(Page 129、133)。

- FSWおよびLFW接合部の疲労強度はIIW-FAT112設計曲線を超え、構造的用途に適していることを示しました(Page 73、82)。

図の名称リスト:

![Figure 1.8 View of FSW [100]](https://castman.co.kr/wp-content/uploads/image-2665.webp)

![Figure 1.9 Welding process of FSW [101]](https://castman.co.kr/wp-content/uploads/image-2666.webp)

![Figure 1.10 Appearance of FSW joints (a) poor quality due to excessive wear of tool pin; (b)

poor quality due to improper consolidation; (c) poor quality due to excessive flash; (d) high

quality [104]](https://castman.co.kr/wp-content/uploads/image-2667-1024x284.webp)

![Figure 1.14 Flash geometry under different oscillation amplitudes (a) 2.0 mm; (b) 2.5 mm;

(c) 3.3 mm; (d) 4.2 mm; (e) 5.5 mm; (f) 6.5 mm [109]](https://castman.co.kr/wp-content/uploads/image-2668-1024x422.webp)

![Figure 1.21 Microhardness of FSW joints (a) S690 steel with HAZ softening; (b) DH36 steel

without HAZ softening [125]](https://castman.co.kr/wp-content/uploads/image-2669-1024x665.webp)

- Figure 1.1、Figure 1.10、Figure 1.12、Figure 1.18、Figure 1.20、Figure 1.21、Figure 1.27、Figure 1.29、Figure 2.2、Figure 2.3、Figure 2.4、Figure 2.6、Figure 2.7、Figure 2.9、Figure 3.1、Figure 3.3、Figure 3.5、Figure 3.6、Figure 3.8、Figure 3.10、Figure 3.13、Figure 3.14、Figure 3.17、Figure 3.20、Figure 3.21、Figure 4.5、Figure 4.7、Figure 4.8、Figure 4.9、Figure 4.15、Figure 4.16、Figure 4.17、Figure 4.18、Figure 5.1、Figure 5.2、Figure 5.4、Figure 5.6、Figure 5.7、Figure 5.9、Figure 5.11、Figure 5.12、Figure 5.15、Figure 5.16、Figure 5.19、Figure 5.22、Figure 5.23、Figure 5.24。

7. 結論:

本論文は、FSWおよびLFWが凝固亀裂なく高い延性と疲労強度を持つ耐候性鋼接合部を生成することに成功したことを実証しました。最適化された溶接パラメータとフラッシュ除去は、欠陥を最小限に抑え、疲労寿命を向上させるために重要です。今後の研究では、疲労寿命予測モデルの開発とより厚い板材の試験に焦点を当て、鋼構造物へのFSWおよびLFWの適用を拡大する必要があります(Page 134、137、138)。

8. 参考文献:

- [1] Y. Wang, Z. Fu, H. Ge, et al., Cracking reasons and features of fatigue details in the diaphragm of curved steel box girder. Eng. Struct., 2019, 201, 109767.

- [12] L. Kim, Fatigue strength improvement of longitudinal fillet welded out-of-plane gusset joints using air blast cleaning treatment. Int. J. Fatigue, 2013, 48, 289-299.

- [25] Y. Sharifi & R. Rahgozar. Fatigue notch factor in steel bridges due to corrosion. Arch. Civ. Mech. Eng., 2009, 9(4), 75-83.

- [26] A. Lichtenstein. The Silver Bridge Collapse Reccounted. J. Perform. Constr. Facid., 1993, 7(4), 249-261.

- [27] H. Salem & H. Helmy. Numerical investigation of the collapse of the Minnesota I-35W bridge. Eng. Struct., 2014, 59, 635-645.

- [51] American Society for Testing and Materials International, Standard specification for high-strength low-alloy structural steel, up to 50 ksi (345 MPa) minimum yield point, with atmospheric corrosion resistance. ASTM A588/A588M-19, 2019.

- [53] J. Schijve, Fatigue of structures and materials, Springer, 2001.

- [64] J. Nowacki & P. Rybicki, The influence of welding heat input on submerged arc welded duplex steel joints imperfections. J. Mater. Process. Technol., 2005, 164-165, 1082-1088.

- [65] H. Zhang & J. Liu, Microstructure characteristics and mechanical property of aluminum alloy/stainless steel lap joints fabricated by MIG welding-brazing process. Mater. Sci. Eng. A, 2011, 528(19-20), 6179-6185.

- [75] A. Rajjak, D. D. Pagar, P. L. Menezes, et al. Friction-based welding processes: friction welding and friction stir welding. J. Adhes. Sci. Technol., 2020, 34(24), 2613-2637.

- [100] The Welding Institute. What is friction stir welding? TWI website.

- [123] I. Bhanji, M. Preuss, P. L. Threadgill, et al. Linear friction welding of AISI 316L stainless steel. Mater. Sci. Eng. A, 2010, 528(2), 680-690.

- [124] Y. Su, W. Li, X. Wang, et al. The sensitivity analysis of microstructure and mechanical properties to welding parameters for linear friction welded rail steel joints. Mater. Sci. Eng. A, 2019, 764, 138236.

- [136] J. Besuudet, G. Rückert, & F. Cortial, Fatigue behavior of FSW high-yield strength steel welds for shipbuilding application. Weld. World, 2020, 72(4), 407-420.

- [145] Y. Wang, S. Tsutsumi, & H. Fujii, Microstructure and mechanical properties of friction stir welded high-phosphorus weathering steel. Mater. Sci. Eng. A, 2022, 832, 142350.

- [146] Japanese Industrial Standard Committee, Metallic materials - Tensile testing - Method of test at room temperature. JISZ2241, 2022. (In Japanese)

- [147] Y. Wang, S. Tsusumi, T. Kawakubo, et al. Microstructure, mechanical properties and fatigue behaviors of linear friction welded weathering steels. International Journal of Fatigue, 2022, 154, 106556.

- [148] K. Ari, et al. Effect of strain rate on Lüders band propagating velocity and Lüders strain for annealed mild steel under uniaxial tension. Mater. Lett. 2003, 57(29), 4535-4539.

9. 著作権:

- この資料は「Wang Yixun」の論文「Development of FSW and LFW Joints with High Ductile and Fatigue Strength for Weathering Steels」を基にしています。

- 論文の出典: Osaka University Institutional Knowledge Archive (OUKA), https://ir.library.osaka-u.ac.jp/

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

論文の要約:

Wang Yixunの論文は、摩擦攪拌接合(FSW)と線形摩擦接合(LFW)を活用して耐候性鋼を接合し、構造用途に適した高い延性と疲労強度を達成しました。研究は、FSWとLFWが特に高リン耐候性鋼において従来の溶融溶接に比べ優れた機械的特性を提供し、HAZ軟化がなく耐食性が向上することを確認しました。溶接欠陥を最小限に抑え、疲労寿命を向上させるために最適化された溶接パラメータとフラッシュ除去が重要であり、今後の疲労寿命予測モデルの開発を提案しました(Page 134、137)。

研究に関する主要な質問と回答:

Q1. 耐候性鋼にFSWとLFWを使用する主な利点は何ですか?

A1. FSWとLFWは溶融溶接よりも低い温度で動作し、凝固亀裂を防ぎ、高い延性と疲労強度を達成し、FSW接合部は母材引張強度の最大90%を達成しました(Page 38、41)。

Q2. 高リン耐候性鋼の耐食性は従来の鋼と比較してどうですか?

A2. 高リン鋼(Steel3、Steel2)は、従来の鋼(SPA-H、Steel1、SMA490AW)に比べ耐食性指数がSteel3 > Steel2 > SPA-H > Steel1 > SMA490AWの順で優れた耐食性を示しました(Page 5)。

Q3. FSW接合部の機械的特性を向上させるミクロ構造の変化は何ですか?

A3. FSW接合部は最適化されたパラメータ下でHAZ軟化がなく、攪拌領域(SZ)に微細で等軸の結晶粒を形成し、延性と強度を向上させました(Page 63、71)。

Q4. 溶接欠陥がLFW接合部の疲労性能にどのような影響を与えますか?

A4. LFW接合部の非接合フラッシュは応力集中を引き起こし、急速な亀裂発生と疲労寿命の低減を招くため、除去が必要です(Page 129、133)。

Q5. FSWおよびLFW接合部の疲労強度は業界標準と比較してどうですか?

A5. FSWおよびLFW接合部はIIW-FAT112設計曲線を超える疲労強度を示し、構造用途に適していることを示しました(Page 73、82)。

Q6. FSWとLFWの適用を向上させるために提案された今後の研究方向は何ですか?

A6. 疲労寿命予測モデルの開発とより厚い板材の試験を通じて、鋼構造物へのFSWとLFWの適用を拡大する必要があります(Page 137、138)。