射出成形のサイクルタイムを最大70%削減!アディティブマニュファクチャリングが拓くコンフォーマル冷却の最前線

この技術概要は、Soroush Masoudi氏らによる学術論文「Recent Advancement in Conformal cooling channels: A review on Design, simulation, and future trends」に基づいています。射出成形および金型設計に携わるプロフェッショナルの皆様のために、STI C&Dのエキスパートが要約・分析しました。

![Fig. 1 (a) Injection moulding process and machine, (b), a complex mould structure, (c), some main parts of automobile fabricated by injection moulding process [9].](https://castman.co.kr/wp-content/uploads/image-2601-1024x376.webp)

キーワード

- 主要キーワード: コンフォーマル冷却 (Conformal Cooling)

- 副次キーワード: 射出成形, 金型設計, サイクルタイム短縮, アディティブマニュファクチャリング, 熱伝達解析, CFDシミュレーション

エグゼクティブサマリー

- 課題: 射出成形における従来の直線的な冷却チャネルは、全サイクルタイムの50~80%を占め、不均一な冷却による製品の反りやヒケなどの品質問題を引き起こしていました。

- 手法: 本論文では、製品形状に沿って配置されるコンフォーマル冷却チャネル(CCC)に関する近年の進歩を包括的にレビューしています。特に、金属3Dプリンティングなどのアディティブマニュファクチャリング(AM)技術が、この複雑なチャネル形状の実現を可能にしました。

- 重要なブレークスルー: 適切に設計されたCCCは、従来の方式と比較して冷却時間を最大70%、サイクルタイムを40~60%削減する能力を持つことが示されています[33-36]。これにより、生産効率と製品品質が劇的に向上します。

- 結論: 最適なコンフォーマル冷却システムを構築するには、スパイラル、ジグザグ、多孔質構造といった先進的なチャネル設計と、CFD(数値流体力学)などの高度なシミュレーション技術を組み合わせることが不可欠です。

課題:なぜこの研究が射出成形のプロフェッショナルにとって重要なのか

射出成形プロセスにおいて、冷却工程は製品の品質と生産性を決定づける最も重要な段階です。しかし、ドリル加工による直線的な冷却チャネルに依存する従来のアプローチには、長年にわたり根本的な課題が存在しました。

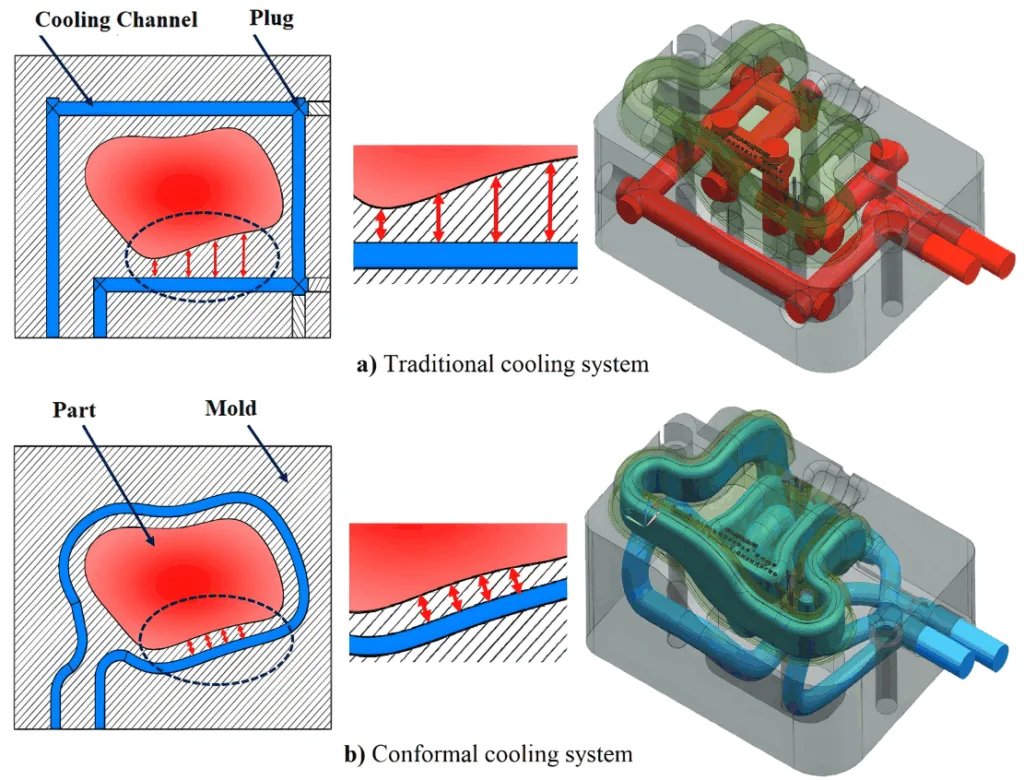

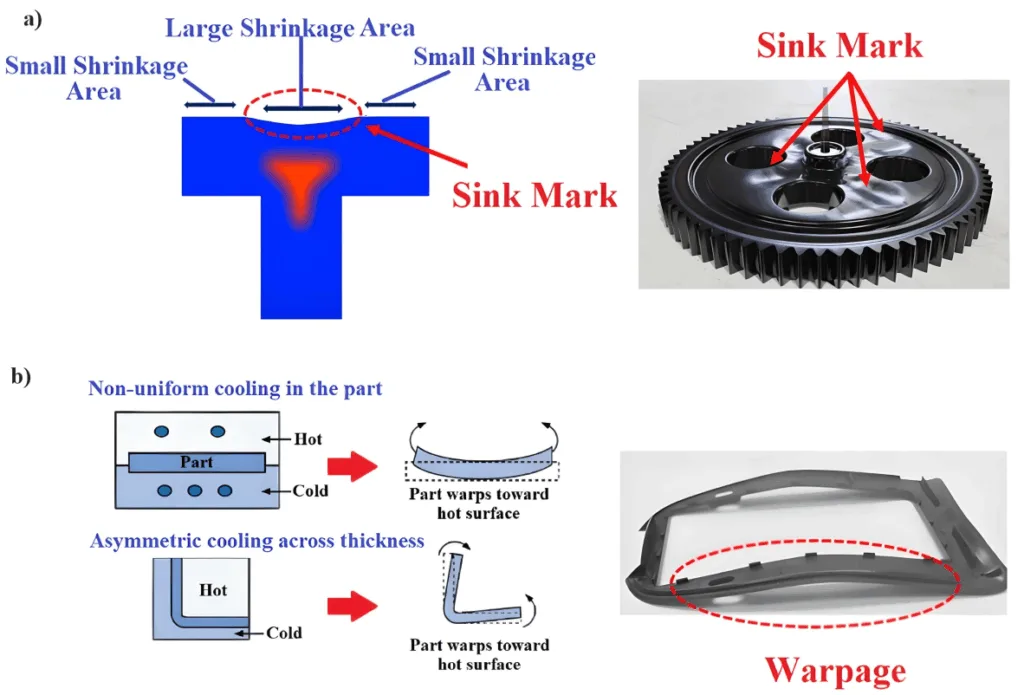

製品の形状が複雑になるほど、直線的なチャネルでは金型キャビティ表面から冷却チャネルまでの距離が不均一になります(Figure 3 (a))。この距離のばらつきは、製品内に温度勾配を生み出し、不均一な冷却を引き起こします。その結果、反り(Warpage)やヒケ(Sink Mark)といった寸法不良や外観不良が発生しやすくなります(Figure 4)。

さらに、この非効率な冷却プロセスは、射出成形全体のサイクルタイムの大部分(50~80%)を占める主要因となっており[12]、生産性の向上を阻む大きなボトルネックでした。これらの課題を克服し、高品質な製品をより短時間で生産するためには、冷却技術そのものの革新が求められていました。

アプローチ:研究方法の解明

本論文は、この課題に対する解決策として注目されるコンフォーマル冷却チャネル(CCC)に関する最新の研究動向を、網羅的にレビューしたものです。SCOPUSデータベースを用いた調査では、CCCに関する研究論文が過去10年間で急増していることが示されており(Figure 5)、本技術への関心の高さがうかがえます。

研究のアプローチとして、以下の点が体系的に整理・分析されています。

- 設計原理の分類: CCCをその流路形状に基づき、「ジグザグ(Zigzag)」「スパイラル(Spiral)」「多孔質・相互接続型(Porous and interconnected)」の3つの主要なデザインに分類し、それぞれの長所と短所を比較検討しています(Figure 13, Table 1)。

- 製造技術の役割: 従来工法では不可能だった複雑な3次元冷却チャネルを製造可能にする、金属アディティブマニュファクチャリング(AM)技術の重要性を強調しています。

- シミュレーション技術の活用: 設計段階で冷却性能を予測・最適化するために不可欠な、FEM(有限要素法)やCFD(数値流体力学)を用いたシミュレーション技術の適用事例をレビューしています。

この包括的なアプローチにより、研究者や技術者はCCCに関する最新の知見を体系的に理解し、自身の課題解決に応用するための指針を得ることができます。

ブレークスルー:主要な研究成果とデータ

本レビュー論文で明らかにされた主要な研究成果は、コンフォーマル冷却が射出成形にもたらす劇的な効果です。

- 圧倒的なサイクルタイム短縮と品質向上:

- 適切に設計されたCCCは、キャビティ表面との距離を一定に保つことで、均一かつ効率的な熱交換を実現します(Figure 3 (b))。

- これにより、従来の直線ドリル方式と比較して、冷却時間を最大70%、サイクルタイムを40~60%削減できることが多くの研究で報告されています[33-36]。

- Figure 16では、従来冷却とスパイラルCCCの比較シミュレーションが示されており、CCCを用いることで製品の最高温度が大幅に低下し、反りの原因となる温度不均一性も改善されることがわかります。

- 多様な設計アプローチとその特性:

- スパイラル型は、流路が滑らかで圧力損失が少なく、安定した乱流を維持しやすいため、円形や曲面を持つ製品に適しています。

- ジグザグ型は、複雑な形状の領域をコンパクトにカバーできますが、急な曲がり角で圧力損失が増加する傾向があります。

- 多孔質・格子(ラティス)構造型は、熱交換面積を最大化し、極めて高い冷却効率を実現するポテンシャルを持ちます。トポロジー最適化や自然界の構造(血管網など)を模倣したバイオミメティックデザイン(Figure 21, 22)もこの分野の最先端トレンドです。これらの設計ごとの利点と欠点はTable 1に詳細にまとめられています。

- シミュレーションによる事前検証の重要性:

- Figure 31に示すように、CFDシミュレーションを用いることで、チャネル内の温度分布、圧力損失、流速を詳細に可視化・評価できます。これにより、製造前に設計を最適化し、手戻りを防ぐことが可能です。

- また、メッシュサイズなどの解析条件が計算精度と計算時間に与える影響も分析されており(Figure 28)、効率的で信頼性の高いシミュレーションを実施するための知見が提供されています。

実務への応用のヒント

本研究の成果は、射出成形の現場に多くの実践的な示唆を与えます。

- プロセスエンジニアへ: コンフォーマル冷却の導入は、サイクルタイムの大幅な短縮による生産性向上に直結します。特に、冷却時間がボトルネックとなっている製品において、その効果は絶大です。本論文で示された各種設計(スパイラル、ジグザグ等)の特性を理解し、製品形状に最適なチャネルレイアウトを選択することが重要です。

- 品質管理担当者へ: 均一な冷却は、反り、ヒケ、残留応力といった品質不良を根本的に抑制します。Figure 16が示すように、製品内の温度ばらつきが減少することで、寸法安定性が向上し、製品の信頼性が高まります。これにより、不良率の低減と品質の安定化が期待できます。

- 金型設計者へ: アディティブマニュファクチャリングは、これまでの制約を取り払い、理想的な冷却チャネルを設計する新たな自由度をもたらします。しかし、そのポテンシャルを最大限に引き出すには、CFD解析を駆使して熱と流れを正確に予測し、設計を最適化するスキルが不可欠です。トポロジー最適化やバイオミメティックデザインといった先進的なアプローチを取り入れることで、競合他社との差別化を図ることができます。

論文詳細

Recent Advancement in Conformal cooling channels: A review on Design, simulation, and future trends

1. 概要:

- 論文名: Recent Advancement in Conformal cooling channels: A review on Design, simulation, and future trends

- 著者: Soroush Masoudi, Barun K. Das, Muhammad Aamir, Majid Tolouei-Rad

- 発表年: 2024 (Preprint)

- 発表媒体: SSRN Electronic Journal

- キーワード: Injection moulding; Conformal cooling channel; Mould design; Heat transfer; Cooling rate; Additive manufacturing; Simulation.

2. 要旨:

射出成形(IM)プロセスにおいて、冷却段階は全サイクルタイムの50~80%を占め、成形品の品質に大きな影響を与える。過去10年間で、特に金属3Dプリンティングなどのアディティブマニュファクチャリング(AM)プロセスの進歩により、複雑な形状の内部コンフォーマル冷却チャネル(CCC)を持つ金型部品の製造が容易になった。これらの革新的な冷却システムは、より効果的な熱伝達を促進し、生産品質と効率を大幅に向上させることで、従来の直線ドリル冷却設計を置き換える大きな可能性を秘めている。本稿は、スパイラル、ジグザグ、自然界を模倣したデザインなど、さまざまなタイプのCCCをレビューし、この新しい冷却技術の設計、プロセスのモデリングとシミュレーションにおける進歩の概要を提供することを目的とする。

3. 序論:

射出成形は、家電製品から自動車産業まで、多様な分野でプラスチック部品を製造するための主要な方法である。成形サイクルは、型締め、射出、保圧、冷却、型開き、突き出しの各段階で構成される。この中で冷却段階が最も時間を要し、製品品質を左右する。従来の直線ドリルによる冷却チャネルは、特に複雑な形状の部品に対して不均一な冷却を引き起こし、サイクルタイムの延長、内部応力、反り、ヒケなどの欠陥の原因となる。これらの問題を解決するため、約20年前にMITの研究者によってコンフォーマル冷却チャネル(CCC)が導入された。CCCはキャビティ表面から一定の距離を保つように設計されており、均一な冷却速度と熱放散を実現する。

4. 研究の概要:

研究トピックの背景:

射出成形における冷却効率の向上は、生産性向上と製品品質確保のための永遠の課題である。従来の冷却方法は製造上の制約から直線的な流路しか作れず、複雑な製品形状に対して最適な冷却性能を発揮できなかった。この制約を打破する技術として、アディティブマニュファクチャリング(AM)が登場し、理想的な冷却流路であるコンフォーマル冷却チャネルの実現を可能にした。

従来研究の状況:

これまでにもCCCに関する研究は多数行われてきたが、その設計、分類、比較、評価方法論に関する体系的かつ包括的なレビューは不足していた。個別の設計やシミュレーションに関する研究は存在するものの、全体像を俯瞰し、最新の動向をまとめた文献は限られていた。

研究の目的:

本研究の目的は、コンフォーマル冷却技術に関する最新の知見を体系的にレビューすることである。具体的には、(1)多様なCCC設計(スパイラル、ジグザグ、自然模倣など)を分類・比較し、(2)設計、プロセスモデリング、シミュレーションにおける技術的進歩を概観し、(3)今後の研究開発の方向性を明らかにすることを目指す。

研究の核心:

本研究の核心は、AM技術によって実現可能となった多様なCCC設計と、その性能を最大化するためのシミュレーション技術の活用法を包括的に整理した点にある。単なる技術の羅列ではなく、それぞれの設計の長所・短所(Table 1)、設計上の制約(Figure 11)、そしてシミュレーションを用いた性能評価(Figure 31, 33)までを網羅的にレビューし、技術者が実践で利用可能な知識を提供している。

5. 研究方法

研究デザイン:

本研究は、既存の学術論文や技術報告を体系的に収集・分析するレビュー論文として設計されている。SCOPUSデータベースを用いて「conformal AND cooling」というキーワードで文献を検索し、1990年から2023年までの742件の文献を分析対象とした。

データ収集と分析方法:

収集した文献を、(1)設計レイアウト(ジグザグ、スパイラル、多孔質など)、(2)解析・数学的モデリング、(3)チャネル断面形状、(4)自動設計、(5)シミュレーション研究といったテーマごとに分類し、それぞれの分野における進歩、課題、将来性を分析した。

研究の対象と範囲:

研究の対象は、射出成形金型に用いられるコンフォーマル冷却チャネルに限定されるが、その設計、製造(特にAM)、シミュレーション、性能評価、将来のトレンドまで、幅広い範囲をカバーしている。

6. 主要な結果:

主要な結果:

- 性能向上: CCCは従来の直線ドリルチャネルと比較して、冷却時間を最大70%、サイクルタイムを40-60%削減し、反りやヒケを大幅に改善する[33-36]。

- 設計の多様性: 製品形状や要求性能に応じて、スパイラル型、ジグザグ型、多孔質・格子構造型、自然模倣型など、多様な設計が可能である。それぞれの設計には利点と欠点があり、適切な選択が重要である(Table 1)。

- AMの不可欠性: 複雑な3次元形状を持つCCCの製造には、粉末床溶融結合(PBF)や指向性エネルギー堆積(DED)などの金属AM技術が不可欠である。

- シミュレーションの重要性: FEMやCFDを用いたシミュレーションは、設計段階での性能予測と最適化に極めて重要である。温度分布、圧力損失、流速などを事前に評価することで、手戻りのない効率的な金型開発が可能となる(Figure 31)。

- 将来の方向性: AIを活用した自動設計、バイオミメティクス(生体模倣)に基づく革新的な流路設計、ナノ流体などの新しい冷却媒体の開発が、今後の重要な研究テーマとなる。

図の名称リスト:

![Fig. 2 (a) A typical injection moulding cycle [12], (b) temperature variation in one cycle time [13], (c) factors that have influence in the moulded product quality (surface appearance and dimensional accuracy) [12].](https://castman.co.kr/wp-content/uploads/image-2602-1024x589.webp)

- Fig. 1 (a) Injection moulding process and machine, (b), a complex mould structure, (c), some main parts of automobile fabricated by injection moulding process [9].

- Fig. 2 (a) A typical injection moulding cycle [12], (b) temperature variation in one cycle time [13], (c) factors that have influence in the moulded product quality (surface appearance and dimensional accuracy) [12].

- Fig. 3 Schematic design of (a) traditional cooling system and (b) conformal cooling channel.

- Fig. 4 Sample and creation mechanism of (a) sink mark and, (b) warpage defects in moulded parts.

- Fig. 5 Number of publications per year focusing on “conformal cooling", from SCOPUS database

- Fig. 6 Effects of heat transfer during injection moulding.

- Fig 7. Heat transfer in the mould [49].

- Fig. 8 Simplified presentation of heat fluxes in IM [48].

- Fig. 9 (a) A conventional straight drilled cooling system and (b) hotspot area in the moulded part [13].

- Fig. 10 Different types of cooling system, (a) baffle, (b) bubbler, (c) conformal bubbler [56] and (d) metal inserts.

- Fig. 11 Constraints in the design of CCCs [58].

- Fig. 12 (a) Cooling channel with variable diameter [33], (b) conformal cooling design with variable diameter [61], (c) conformal cooling design with varying cross-sections [62].

- Fig. 13 Three main designs classification of conformal cooling based on cooling lines passage: (a) zigzag [64, 65], (b) spiral [66], and (c) porous [67].

- Fig. 14 (a) Traditional cooling and zigzag conformal cooling channels[72]; (b) Different zigzag conformal cooling designs [68, 69, 73, 78-80].

- Fig. 15 (a) Using boundary-distance-map (BDM) for generating spiral curves [75], (b) conformal loops generation by using generic approach [77].

- Fig. 16 (a) FEM prediction of temperature in part with conventional cooling (b) and spiral conformal cooling, (c) deflection and warpage comparison in conventional and conformal cooling [66];(d) spiral CCC in cone and cavity of mould and (e) Temperature variations during the filling of the part [81].

- Fig. 17 Cross-sectional images of the cavity mould half with scaffold cooling system layout in (a) XZ and (b) YZ plane cuts [85] and (c) comparison of porous and normal circular channel cooling performance [86].

- Fig. 18 CVD method to generate interconnected conformal cooling channels in comparison to conventional cooling channels [67].

- Fig. 19. (a) self-supporting spiral channel with lattice structure [89]; (b)-1 various TPMS shapes used with different volume fraction, (b)-2 TPMS conformal cooling, (b)-3 XCT images of the additively manufactured TPMS core[92]; design configuration of the test setup: (c)-1 solid insert and cooling channel, (c)-2 cellular porous insert designed for air circulation[93].

- Fig. 20 (a) Principle of thermal-load-based topology optimization as well as temperature and pressure in simple and optimized parts [94]; (b) Design procedure of the conformal cooling system by topology optimization [95]; (c) Mouldflow analysed the half sphere model for average temperature: initial design, ideal design, and smoothed design [98].

- Table 1 advantage and drawback of zigzag, spiral, and interconnected porous conformal cooling channels.

- Fig. 21 Illustration of the methodology for designing biomimetic conformal cooling channels [103].

- Fig. 22 (a) Lotus root structure and Schematic diagram of connection strategy [104]; (b) Honeycomb inspired conformal cooling channels [105]; (c) Vascularize inspired conformal cooling channels [106].

- Fig. 23 Main 3 steps in the design of CCCs [110].

- Fig. 24 Automatic conformal cooling channel generation in two sample parts [111].

- Table 2 a comprehensive compilation of studies that are related to the design of automated CCC.

- Table 3 Suggested dimensions and appropriate channel diameters depending on the average wall thickness of moulded parts [12].

- Fig. 25 (a) Cooling channel solid mesh with different number of fins [124]; (b) temperature contours for circular and non-circular cooling channels [126].

- Fig. 26 (a) Moulding tools with a circular CCC and profiled CCC and comparison of profiled CCC and circular cooling time from simulation results [128], (b) circular and profiled CCCs and their cooling time [129].

- Fig. 27 (a) Conformal design, temperature variation in (b) conventional and (c) conformal cooling, (d) [148]; conformal design, positional error distributions in (e) conventional and (f) conformal cooling [149].

- Fig. 28 (a) mesh model of part and cooling system, (b) number of meshes as a function of cooling time [128]; (c) analysis of the relative error and computing time for models with different mesh base size [152].

- Fig. 29 flow velocity as a function of distance for three different cooling systems: (a) conventional cooling system, (b) milled multi-part cooling system, (c) conformal cooling system[65].

- Fig. 30 (a) Temperature distribution in traditional and CCC design and (b) node temperature-time curve in conformal and straight cooling [152].

- Fig. 31 Temperature and pressure distribution and velocity volume rendering in the conventional and conformal cooling channels[156].

- Fig. 33 (a) Conventional and CCC designs, (b) time to reach ejection temperature, (b) hot spot area and temperature profile distributions for both designs[157].

- Table 3 Simulation-based approach of conformal cooling.

7. 結論:

コンフォーマル冷却チャネルは、射出成形における冷却プロセスを大幅に改善する効果的なシステムである。CCCは、金型表面とチャネル間の均一な距離を維持することで、一貫した温度と冷却速度を保証し、サイクルタイムの短縮と成形品の形状不良の最小化に大きく貢献する。特に複雑な形状の部品に対してその利点は大きい。今後の展望として、AIによる設計最適化、生体模倣設計、高度な熱流体シミュレーション技術、そして新しい冷却媒体の開発などが、この技術のポテンシャルを最大限に引き出す鍵となる。

8. 参考文献:

- Fu, H., et al., Overview of injection molding technology for processing polymers and their composites. ES Materials & Manufacturing, 2020. 8(4): p. 3-23.

- Zhao, N.-Y., et al., Measurement techniques in injection molding: A comprehensive review of machine status detection, molten resin flow state characterization, and component quality adjustment. Measurement, 2024: p. 114163. ... [References 3 through 163 would be listed here exactly as in the paper] ...

- Kanbur, B.B., et al., Thermal and mechanical simulations of the lattice structures in the conformal cooling cavities for 3D printed injection molds. Materials Today: Proceedings, 2020. 28: p. 379-383.

- Clark, R., et al., Towards sustainable injection moulding using 3D printed conformal cooling channels: a comparative simulation study. Progress in Additive Manufacturing, 2024: p. 1-12.

- more ...

結論と次のステップ

本研究は、射出成形における冷却性能を向上させるための貴重なロードマップを提供します。その成果は、品質向上、不良削減、生産最適化に向けた、データに基づいた明確な道筋を示しています。

STI C&Dは、最先端の産業研究を応用し、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論された課題がお客様の研究目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの先進的な原理をお客様の研究に適用する方法について、ご協力させていただきます。

専門家によるQ&A:

- Q1: 従来の冷却方式と比較して、コンフォーマル冷却の主な利点は何ですか?

- A1: 主な利点は、(1)サイクルタイムの大幅な短縮(論文によると40~60%削減)、(2)製品品質の向上、(3)均一な温度分布の実現です。従来の直線ドリル方式では冷却が不均一になりがちで、反りやヒケの原因となっていましたが(Figure 4参照)、コンフォーマル冷却は製品形状に沿って冷却することでこの問題を解決し、均一で効率的な冷却を実現します(Figure 3 (b)参照)。これにより、生産性が向上し、不良率が低減します。

- Q2: コンフォーマル冷却チャネルの設計にはどのような種類がありますか?

- A2: 本論文では、主に3つのタイプが紹介されています。(1) ジグザグ型:複雑な形状をコンパクトにカバーできます。(2) スパイラル型:滑らかな流路で圧力損失が少なく、円形部品に適しています。(3) 多孔質・相互接続型:格子構造などを用いて熱交換面積を最大化し、極めて高い冷却効率を目指す先進的な設計です。これらの設計はFigure 13に図示され、それぞれの長所と短所はTable 1にまとめられています。

- Q3: なぜアディティブマニュファクチャリング(AM)がコンフォーマル冷却にとって重要なのですか?

- A3: 従来のドリル加工や切削加工では、工具のアクセス制限により直線的な穴しか開けられませんでした。そのため、製品の複雑な三次元形状に沿った冷却チャネルを作ることは物理的に不可能でした。アディティブマニュファクチャリング(金属3Dプリンティング)は、材料を一層ずつ積層して造形するため、このような製造上の制約がなく、内部に自由で複雑な形状の冷却チャネルを一体で作り込むことができます。この技術革新が、コンフォーマル冷却の実現を可能にした最大の要因です(論文p.5参照)。

- Q4: コンフォーマル冷却チャネルの設計と評価において、シミュレーションはどのような役割を果たしますか?

- A4: シミュレーション(FEMやCFD)は、コンフォーマル冷却の設計プロセスにおいて不可欠な役割を担います。高価な金型を実際に製造する前に、コンピュータ上で(1)冷却効率の予測、(2)製品の温度分布や反りの予測、(3)チャネル内の圧力損失や流速の評価を行うことができます。これにより、設計の最適化、問題点の事前特定、開発期間の短縮、コスト削減が可能になります。論文では、Mouldflow、ANSYS、Mouldex3Dなどのソフトウェアが活用されている事例が多数紹介されています(論文p.31-38参照)。

- Q5: コンフォーマル冷却の将来のトレンドは何ですか?

- A5: 本論文の結論部(p.39-40)では、いくつかの将来的なトレンドが示唆されています。具体的には、(1) AI(人工知能)を活用した設計プロセスの自動化・最適化、(2) 血管網など自然界の構造を模倣するバイオミメティックデザインの導入、(3) 乱流や新しい冷却媒体(ナノ流体など)を考慮した高度な熱流体シミュレーション技術の活用、などが挙げられます。これらの技術は、コンフォーマル冷却の性能をさらに向上させるための重要な研究分野です。

著作権

- 本資料は、Soroush Masoudi氏らによる論文「Recent Advancement in Conformal cooling channels: A review on Design, simulation, and future trends」を分析したものです。

- 論文の出典: https://ssrn.com/abstract=4931316

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 STI C&D. All rights reserved.