FSPによるAl-Si合金の粒子微細化メカニズムと組織均一性の定量化:数値モデリングと実験的アプローチ

この技術概要は、Chun Y. Chan氏およびPhilip B. Prangnell氏によって発表された学術論文「Quantification of Microstructural Homogeneity and the Mechanisms of Particle Refinement During FSP of Al-Si Alloys」に基づいています。STI C&Dの専門家が、CFD(数値流体力学)および関連分野の専門家向けにその内容を要約・分析したものです。

キーワード

- 主要キーワード: 摩擦攪拌プロセス (FSP)

- 副次キーワード: Al-Si合金, 粒子微細化, 組織均一性, 数値モデリング, プロセスパラメータ, Dirichletテッセレーション

エグゼクティブサマリー

- 課題: 鋳造Al-Si合金は自動車部品に広く使用されていますが、性能向上のためには微細組織の改善が不可欠です。摩擦攪拌プロセス(FSP)は有効な手法ですが、粒子微細化のメカニズムと、得られる組織の均一性を支配する要因は完全には解明されていませんでした。

- 手法: 本研究では、鋳造Al-Si合金(LM24/A380)に対し、様々なプロセスパラメータ(回転数、移動速度)でFSPを適用しました。詳細な画像解析、ディリクレ(Dirichlet)テッセレーション法を用いて粒子径と空間分布を定量化し、「ストップアクション」実験と有限要素法(FE)熱伝導モデルを用いて粒子破砕のメカニズムを詳細に調査しました。

- 重要なブレークスルー: FSPによりSi粒子は2~3µmまで劇的に微細化されることが確認されました。驚くべきことに、最終的な粒子径はプロセスパラメータ(特に回転数)に大きく依存しない一方で、微細化された粒子の「分布の均一性」はプロセスパラメータに強く影響され、特に高い回転数で向上することが明らかになりました。

- 結論: FSPにおける粒子微細化は、材料がツールのせん断領域に入ると非常に迅速に発生し、その最終的な微細化レベルは、プロセスで加えられる総ひずみ量よりも、むしろ元の鋳造材料に含まれる欠陥や最小寸法によって制限される可能性が高いです。したがって、プロセスの最適化は、さらなる微細化よりも、組織の均一性を達成するために重要となります。

課題:なぜこの研究が専門家にとって重要なのか

Al-Si合金は、その低コスト、軽量性、優れた鋳造性から自動車産業で広く利用されています。しかし、エンジンの高効率化に伴い、ピストンクラウンやシリンダーヘッドといった高応力部品には、より高い機械的性能、特に高温疲労特性の向上が求められています。

摩擦攪拌プロセス(FSP)は、回転するツールによって材料に強烈な塑性変形と熱を加え、局所的に微細組織を改質する技術です(Ref. [1-11])。先行研究では、FSPが鋳造Al-Si合金のSi粒子を劇的に微細化し、気孔を減少させ、引張特性や疲労特性を向上させることが示されていました(Ref. [6-9])。

しかし、これらの微細化がどのようなメカニズムで起こるのか、また、プロセスパラメータ(ツールの回転数や移動速度)が最終的な組織の均一性にどのように影響するのかについては、これまで十分に調査されていませんでした。本研究は、これらの疑問に答え、FSPをより精密に制御し、信頼性の高い部品製造に応用するための科学的基盤を提供することを目的としています。

アプローチ:研究方法の解明

本研究では、これらの課題を解明するために、多角的なアプローチを採用しました。

- 材料とプロセス: 商用の鋳造Al-Si合金(LM24/A380)を使用し、H13鋼製のツールを備えた摩擦攪拌溶接機でFSP処理を行いました。ツールの回転数を300rpmから900rpm、移動速度を100mm/minから400mm/minの範囲で変更し、プロセスパラメータの影響を体系的に調査しました(Table 1参照)。

- 微細組織の定量化: 光学顕微鏡と画像解析ソフトウェア(ImagePro)を用いて、処理領域(PZ)内の粒子径分布と平均粒子径(等価円直径、ECD)を測定しました。さらに、ディリクレ(Dirichlet)テッセレーション法(Ref. [12])という統計的手法を用いて、微細化された粒子の空間的な分布、すなわちクラスタリング(凝集)の度合いを定量的に評価しました。

- メカニズムの解明: 「ストップアクション」実験を実施しました。これは、FSPの途中で機械を急停止させ、ツールが埋め込まれたままのサンプルを採取するものです。これにより、ツール周囲の材料流動線上での粒子の破砕挙動を「凍結」させ、微細化のプロセスを段階的に追跡することが可能になりました。

- 熱的影響のモデル化: 有限要素解析ソフトウェアABAQUSを用いた熱伝導モデルを構築し、FSP中の処理領域内の温度分布を予測しました(Ref. [13,14])。このモデルは、実測された熱電対のデータで校正されており、温度が粒子微細化に与える影響を考察する上で重要な情報を提供しました。

ブレークスルー:主要な発見とデータ

本研究により、FSPによるAl-Si合金の微細化に関して、いくつかの重要な知見が得られました。

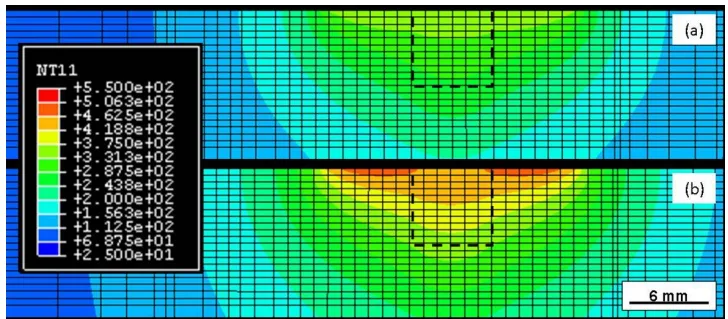

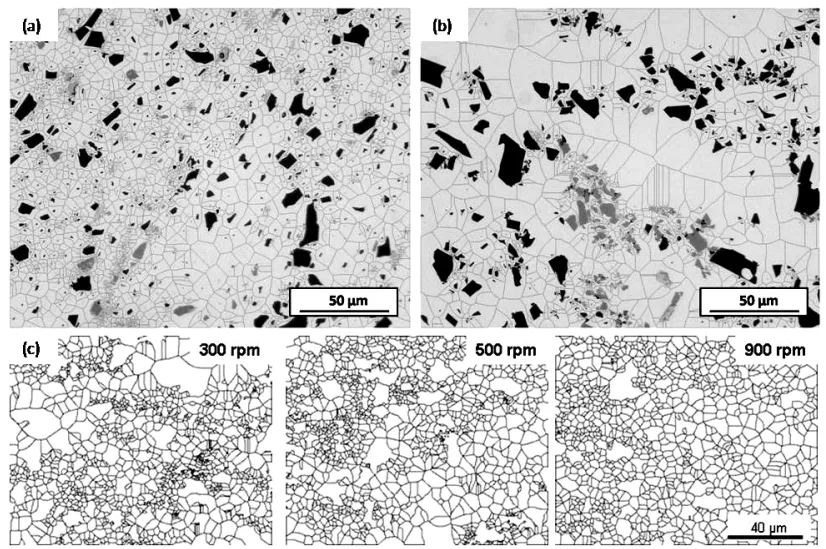

- 発見1:劇的な粒子微細化と不均一性 FSP後、粗大なフレーク状のSi粒子(初期平均サイズ8~10µm)は、平均2~3µmの微細な角張った粒子へと劇的に破砕されました(Figure 1参照)。しかし、処理領域(PZ)内の粒子径は完全に均一ではなく、PZの上部から底部に向かって、また後退側(retreating side)に向かってわずかに減少する傾向が見られました。これは、底部の温度が上部より100℃以上低いことによる熱勾配が影響していると考えられます(Figure 3参照)。

- 発見2:プロセスパラメータと粒子径の関係 興味深いことに、ツールの回転数を300rpmから900rpmまで変化させても、平均粒子径にはほとんど有意な差が見られませんでした(Figure 2b, 2c)。一方で、移動速度を上げると、平均粒子径はわずかに増加する傾向が確認されました(Figure 2d)。これは、粒子径の微細化レベルが、プロセスパラメータによって単純に決まるわけではないことを示唆しています。

- 発見3:組織均一性に対する回転数の強い影響 ディリクレ・テッセレーション解析の結果、粒子の「空間分布の均一性」はプロセスパラメータに強く依存することが明らかになりました。特に、ツールの回転数を上げると、粒子の分布はより均一(ランダム)になり、クラスタリングが減少しました(Figure 4, 5a参照)。これは、高い回転数が材料の混合を促進し、破砕された粒子をより均一に分散させるためと考えられます。

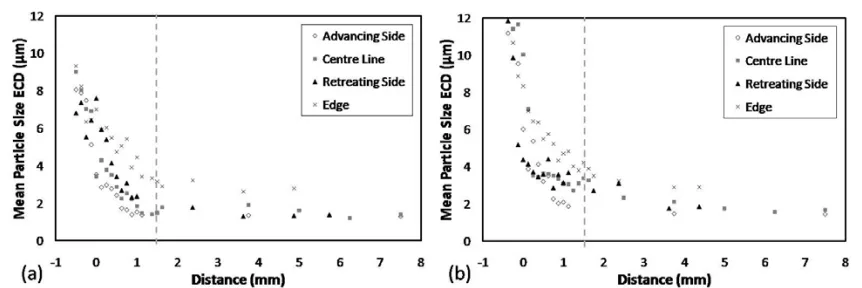

- 発見4:「ストップアクション」実験による微細化メカニズムの解明 ツール周囲の材料流動を追跡した結果、粒子の破砕は、材料がツールのせん断領域に入ると極めて迅速に起こることが判明しました。ツールの回転の4分の1周に満たない短い距離(約1.5mm)で、粒子径はほぼ最小値に達していました(Figure 7, 9参照)。これは、FSPプロセスで加えられる総ひずみ量が、粒子を破砕するのに必要なひずみ量をはるかに上回っていることを意味します。最終的な粒子径は、プロセスの過酷さよりも、元のSi粒子が持つ欠陥密度や最も細い部分の寸法といった、材料固有の特性によって決定されている可能性が高いと結論付けられました。

実務への応用:製造現場への示唆

本研究の成果は、FSPを実用化する上で重要な指針を提供します。

- プロセスエンジニアへ: この研究は、単に回転数を上げるだけでは、ある限界(本研究では約2µm)以上に粒子を微細化することは難しいことを示唆しています。しかし、回転数と移動速度の比(ツールピッチ)を調整することは、微細化された粒子の分布の均一性を制御する上で極めて重要です。より均一な特性が求められる場合、高い回転数(低いツールピッチ)を選択することが有効な戦略となります(Figure 5a参照)。

- 品質管理へ: 処理領域(PZ)内で、特に前進側(advancing side)と後退側(retreating side)で組織の均一性が異なるという発見(Figure 5a)は、FSP適用部の品質を評価する際に、単一箇所の分析だけでなく、領域全体の特性分布を考慮する必要があることを示しています。

- 材料選定と設計へ: 最終的な粒子径が初期の鋳造組織に依存するという結論は、より高品質なFSP改質層を得るためには、出発材料として元々微細な組織を持つ鋳物や、欠陥の少ない材料を選択することが有効である可能性を示唆しています。

論文詳細

Quantification of Microstructural Homogeneity and the Mechanisms of Particle Refinement During FSP of Al-Si Alloys

1. 概要:

- 論文名: Quantification of Microstructural Homogeneity and the Mechanisms of Particle Refinement During FSP of Al-Si Alloys

- 著者: Chun Y. Chan, Philip B. Prangnell

- 発表年: (論文自体に記載なし、参考文献の年代から2008年以降と推定)

- 発表媒体: (論文自体に記載なし)

- キーワード: Friction stir processing; FSP; Al-Si, particle refinement.

2. 要旨:

本研究では、重力ダイカストAl-Si LM24/A380合金を対象に、FSP中の粒子微細化のメカニズムを調査した。微細化された粒子の分布の均一性も、プロセスパラメータとの関連で評価した。詳細な画像解析とディリクレ・テッセレーション法を用いて、粒子の微細化とクラスタリングを定量化した。「ストップアクション」実験により、ツール周囲の変形領域におけるフローラインに沿った粒子の挙動を追跡し、粒子破砕のメカニズムを研究した。また、コンピュータモデルを用いてFSP中の温度プロファイルを予測し、微細化プロセスとの関連を考察した。

3. 序論:

Al-Si合金は、低コスト、魅力的な密度、高温性能、優れた鋳造性から、自動車用途で広く使用されている。エンジンの効率向上要求に伴い、より過酷な使用条件が求められており、現行材料の性能向上が必要とされている。摩擦攪拌プロセス(FSP)は、摩擦攪拌溶接(FSW)の派生技術であり、回転するツールが生成する強烈な変形を利用して、様々な材料の微細組織を微細化する技術として活用されている。FSPは、結晶粒径の劇的な減少と第二相粒子の高度な微細化をもたらすことが示されている。鋳造Al-Si合金の微細組織を微細化することにより、高温での機械的性能、特に疲労特性が向上すると期待される。

4. 研究の要約:

研究トピックの背景:

鋳造Al-Si合金は自動車産業で重要だが、さらなる性能向上が求められている。FSPは、ピストンクラウンやシリンダーヘッドのような高応力部品の微細組織を局所的に強化する潜在的な技術として注目されている。

先行研究の状況:

これまでの研究で、FSPによってAl-Si鋳造合金のSi粒子が3µm以下、場合によっては1µm以下まで微細化され、気孔率が減少し、引張特性や疲労特性が向上することが報告されている。プロセスパラメータが微細化レベルに与える影響についても報告があるが、Al-Si合金における粒子微細化のメカニズム自体は、これまで十分に調査されていなかった。

研究の目的:

本研究の目的は、FSPを受けた鋳造Al-Si合金の微細組織について、(1)粒子微細化のレベルと分布の均一性をプロセスパラメータと関連付けて定量的に評価すること、(2)「ストップアクション」実験と数値モデリングを用いて、粒子が破砕される基本的なメカニズムを解明することである。

研究の核心:

研究の核心は、実験(FSP、ストップアクション)と解析(画像解析、ディリクレ・テッセレーション、FEモデリング)を組み合わせることで、FSPにおける「粒子径」と「粒子分布の均一性」という二つの異なる側面を分離して評価し、それぞれの支配要因を明らかにしようとした点にある。特に、粒子破砕がプロセスのごく初期段階で完了するという発見は、FSPの理解を深める上で重要な貢献である。

5. 研究方法

研究デザイン:

商用の重力ダイカストAl-Si合金(LM24/A380)プレートに対し、様々な回転数(300-900 rpm)と移動速度(100-400 mm/min)の組み合わせでFSPを実施した。得られたサンプルの処理領域(PZ)について、位置を変えながら微細組織を分析し、プロセスパラメータとの相関を評価した。さらに、特定の条件下で「ストップアクション」実験を行い、ツール周囲の変形領域における粒子挙動を直接観察した。

データ収集と分析方法:

- 微細組織分析: 光学顕微鏡を用いてPZの断面を観察。画像解析ソフトウェア(ImagePro)で粒子径(ECD)を測定。

- 均一性評価: ディリクレ・テッセレーション法を用いて、粒子の空間分布の均一性を評価。正規化されたセル面積分布の分散比を計算し、クラスタリングの度合いを定量化した。

- 温度測定: FSP中にプレートに埋め込んだ熱電対で温度を実測。

- 熱モデリング: ABAQUSを用いたFE熱伝導モデルを構築し、実測データで校正した後、各FSP条件での温度場を予測した。

研究の対象と範囲:

本研究は、特定の鋳造Al-Si合金(LM24/A380)を対象とし、FSPの主要なプロセスパラメータである回転数と移動速度の影響に焦点を当てている。分析は、第二相粒子(主にSi粒子)の微細化と空間分布に限定されている。

6. 主要な結果:

主要な結果:

- FSPにより、初期の粗大なSi粒子は平均2~3µmまで微細化された(Figure 1)。

- 平均粒子径は、ツールの回転数にはほとんど影響されなかったが、移動速度の増加に伴いわずかに増加した(Figure 2d)。

- 粒子の空間分布の均一性は、回転数が高いほど向上し、よりランダムな分布となった(Figure 5a)。この傾向は、後退側よりも前進側で顕著だった。

- 「ストップアクション」実験により、粒子の破砕はツール近傍のせん断層に入ると非常に迅速に起こり、ツールの回転のごく初期段階で最小粒子径に達することが示された(Figure 7, 9)。

- 粒子の破砕は、マトリックス内のボイド形成と関連しており、これらのボイドは材料がツール周りを流動し粒子が分散するにつれて癒合された。

図の名称リスト:

- Fig. 1: The cast starting material (a) showing coarse flake eutectic Si (dark), a-AlFeMnSi (medium grey), and Al2Cu (light grey) phases and the typical refined particles present in the centre of the PZ after FSP with a travel speed of 200 mm min¯¹ for (b) 300 RPM and (c) 900 RPM.

- Fig. 2: In (a) a typical particle size distribution is shown from the 300 RPM sample. Average particle sizes (ECD) measured (b) across and (c) down the centre of the PZ, after FSP at 200 mm min¯¹ with a range of rotation speeds, and (d) across the PZ for a range of travel speeds, with the rotation speed kept constant at 500 RPM.

- Fig. 3: Images from the FE thermal model, predicting the temperature field during FSP at (a) 300 RPM and (b) 700 RPM with a travel speed of 200 mm min¯¹. The dotted line illustrates the position of the tool pin.

- Fig. 4: Micrographs from the sample processed at 200 mm min¯¹ and 500 RPM on (a) the advancing side, and (b) the retreating side, with the tessellated cells overlaid. (c) Examples of the effect of tool rotation speed on cells constructed from images taken at 1 mm from the centre line on the retreating side of the PZ, where the particles were less homogeneously distributed, all with a travel speed of 200 mm min¯¹.

- Fig. 5: The normalised cell size variance ratio measured across the centre of the PZ after FSP with a range of ration speeds, at 200 mm min¯¹, and (b) a range of travel speeds, with the rotation speed kept constant at 500 RPM; in (c) the variance is shown down the centre of the PZ with a travel speed of 200 RPM for increasing rotation speeds.

- Fig. 6: Micrographs taken from the 'stop-action' samples processed at (a) 300 RPM and (b) 500 RPM, and both with a travel speed of 200 mm min¯¹. The extent of the deformation zone around the pin was measured from the surface of the pin.

- Fig. 7: Micrographs showing the particle refinement and distribution along a typical flow path around the pin from a 'stop-action' sample processed at 200 mm min⁻¹ and 300 RPM.

- Fig. 8: Micrograph of the 'stop-action' sample processed at 200 mm min¯¹ and 500 RPM. The flow lines in which particle break up had been extensively studied are shown, and these are from the advancing side (-1.5 mm), the centre line (0 mm), the retreating side (1.5 mm), and the edge (2.5 mm).

- Fig. 9: Average particle sizes (ECD) measured along the different flow paths around the tool pin within the stop action samples processed at (a) 300 RPM and (b) 500 RPM.

7. 結論:

本研究では、FSP中の粒子微細化と第二相の空間分布の均一性を調査した。FSPによって達成される高いレベルの微細化は、PZ内で平均粒子径2~3µmをもたらした。平均粒子径と不均一性は、上から下へ、また前進側から後退側へと変化する傾向があったが、プロセス条件やPZ内の位置が最終的な粒子径に与える影響は非常に弱かった。粒子の空間分布の均一性は、正規化されたテッセレーションセルサイズ分布の分散から評価された。粒子の空間分布は、ツールピッチの減少(=回転数の増加)に伴い著しくランダムになり、PZの前進側で最も均一性が高かった。粒子微細化は、粒子がツール前方のせん断領域に入ると非常に迅速に起こり、FSPプロセスで生成されるひずみよりもはるかに低いひずみで底を打つことが示された。すなわち、粒子径を下限値以下に減少させることは極めて困難であり、この下限値は、おそらく鋳造材料中の元の相の欠陥密度と最小寸法に関連している。これらの要因の組み合わせが、微細化レベルがFSPパラメータやPZ内の位置に鈍感である主な理由である。

8. 参考文献:

- [1] R.Mishra, in: Friction Stir Welding and Processing, edited by R.S. Mishra, M.W. Mahoney: ASM (2007), p. 309.

- [2] C.G. Rhodes, M.W. Mahoney, W.H. Bingel, M. Calabrese: Scripta Mater. 48 (2003), p. 1451.

- [3] R.S. Mishra, Z.Y. Ma, I. Charit: Mater. Sci. Eng. 341A (2003), p. 307.

- [4] Z.Y. Ma, A.L. Pilchak, M.C. Juhas, J.C. Williams: Scripta Mater. 58 (2008), p. 361.

- [5] L.B. Johannes, I. Charit, R.S. Mishra, R. Verma: Mater. Sci. Eng. 464A (2007), p. 351.

- [6] W.B. Lee, Y.M. Yeon, S.B. Jung: Mater. Sci. Eng. 355A (2003), p. 154.

- [7] S.R. Sharma, Z.Y. Ma, R.S. Mishra: Scripta Mater. 51 (2004), p. 237.

- [8] M.L. Santella, T. Engstrom, D. Storjohann: Scripta Mater. 53 (2005), p. 201.

- [9] Z.Y. Ma, S.R. Sharma, R.S. Mishra : Scripta Mater. 54 (2006), p. 1623.

- [10] Z.Y. Ma, S.R. Sharma, R.S. Mishra: Mater. Sci. Eng. 433A (2006), p. 269.

- [11] Z.Y. Ma, S.R. Sharma, R.S. Mishra: Metall. Mater. Trans. 37A (2006), p. 3323.

- [12] P.B. Prangnell, S.J Barnes, S.M. Roberts, P.J. Withers: Mat. Sci. Eng. A220 (1996), p. 41.

- [13] Q. Shi, T. Dickerson, H.R. Shercliff: Proceedings of the 4th International Symposium on FSW (CD ROM), TWI, Utah, USA, 2003.

- [14] D.G. Richards, P.B. Prangnell, S.W. Williams, P.J. Withers: Mat. Sci. Eng A489 (2008) p. 351

- [15] A.M. Murphy, S.J. Howard, T.W. Clyne: Key Eng. Mater. 127-131 (1997), p. 919.

- [16] A.P.Reynolds: Sci. Technol. Weld. Joining 5 (200), p. 120.

- [17] P.A. Colegrove, H.R. Shercliff: Sci. Technol. Weld. Joining 9 (2004), p. 483.

- [18] P.A. Colegrove, H.R. Shercliff, R. Zettler: Sci. Technol. Weld. Joining 12 (2007), p. 284.

- [19] S.M. Roberts, P.J. Withers, S.J. Barnes and P.B. Prangnell, in: the Numerical Predictions of Deformation Processes and the Behaviour of Real Materials, 15th Risø Int. Symp, edited by. S.I. Andersen, et al., Roskilde, DK, (1994), p. 505.

- [20] P.B. Prangnell, C.P. Heason: Acta Mater. 53 (2005), p. 3179.

- [21] A.F. Norman, I. Brough, P.B. Prangnell: Mat. Sci. Forum Vol. 331-337 (2000), p. 1713.

結論と次のステップ

この研究は、CFD(数値流体力学)および関連する材料プロセスのモデリングにおいて、微細組織の進化を理解するための貴重なロードマップを提供します。その発見は、品質を向上させ、欠陥を減らし、生産を最適化するための、データに基づいた明確な道筋を示しています。

STI C&Dは、最先端の産業研究を応用して、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論された問題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるかについて、ぜひ当社のエンジニアリングチームにご相談ください。

専門家Q&A:

- Q1: FSPが鋳造Al-Si合金の微細組織に与える主な効果は何ですか? A1: FSPの主な効果は、鋳造組織に含まれる粗大なフレーク状のSi粒子を、平均サイズ2~3µmの微細で角張った粒子に劇的に破砕・微細化することです。また、元の鋳造材料に存在した気孔も除去されます。この知見は、論文「Quantification of Microstructural Homogeneity and the Mechanisms of Particle Refinement During FSP of Al-Si Alloys」のFigure 1に示された微細組織写真によって裏付けられています。

- Q2: FSPのプロセスパラメータ(回転数、移動速度)は、粒子の微細化にどのように影響しますか? A2: 興味深いことに、本研究ではツールの回転数(300~900rpm)は最終的な平均粒子径にほとんど影響を与えませんでした。一方、移動速度を速くすると(例:100mm/minから400mm/minへ)、平均粒子径はわずかに増加する傾向が見られました。これは、粒子径の微細化レベルがプロセスパラメータに単純に比例するわけではないことを示唆しています。この結果は、同論文のFigure 2bおよび2dのグラフで定量的に示されています。

- Q3: なぜ最終的な粒子径はプロセスパラメータに比較的影響されないのですか? A3: 「ストップアクション」実験の結果、粒子の破砕はツール近傍の強せん断領域に入ると極めて迅速に完了し、プロセス全体で加えられるひずみ量よりもはるかに少ないひずみで最小サイズに達することが明らかになりました。したがって、最終的な粒子径は、FSPプロセスの過酷さよりも、元の鋳造材料におけるSi粒子の欠陥密度や最も薄い部分の寸法といった、材料固有の特性によって主に決定されるためだと結論付けられています。このメカニズムは、同論文のFigure 7および9で詳細に議論されています。

- Q4: 粒子分布の均一性はどのように測定され、その主な発見は何でしたか? A4: 粒子の空間分布の均一性は、ディリクレ・テッセレーション法を用いて定量化されました。この手法では、各粒子を中心とするセルを作成し、そのセルサイズのばらつきをランダム分布と比較することでクラスタリングの度合いを評価します。主な発見は、粒子径とは対照的に、分布の均一性はプロセスパラメータに強く依存し、特にツールの回転数が高いほど(ツールピッチが小さいほど)粒子がより均一に分散することでした。この効果は、同論文のFigure 4および5aで視覚的・定量的に示されています。

- Q5: 「ストップアクション」実験から、粒子の破砕メカニズムについて何が明らかになりましたか? A5: 「ストップアクション」実験により、粒子の破砕は、ツール周囲の材料流動のごく初期段階で発生することが明らかになりました。ツール回転の4分の1周に満たない短い距離で、粒子径はほぼ最小値に達します。また、粒子の破砕は、マトリックス内に微小なボイド(空隙)が形成されることと関連しており、これらのボイドは、破砕された粒子が材料の流れに乗って分散するにつれて、後の工程で圧着・癒合されることも観察されました。この一連のプロセスは、同論文のFigure 7で連続写真として示されています。

著作権

- この資料は、Chun Y. Chan氏およびPhilip B. Prangnell氏による論文「Quantification of Microstructural Homogeneity and the Mechanisms of Particle Refinement During FSP of Al-Si Alloys」を分析したものです。

- 論文の出典:(本論文にはDOIや直接のリンクは記載されていませんが、学術会議の議事録または関連ジャーナルで発表されたものと推測されます。)

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 STI C&D. All rights reserved.