なぜシミュレーションと実験は初期充填で一致しないのか?HPDCにおける「スキン破裂」仮説が解き明かす、予測精度の新たな鍵

この技術概要は、Paul W. Cleary氏らによって執筆され、Applied Mathematical Modelling誌(2010年)に掲載された学術論文「Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting」に基づいています。高圧ダイカスト(HPDC)の専門家向けに、株式会社STI C&Dのエキスパートが要約・分析しました。

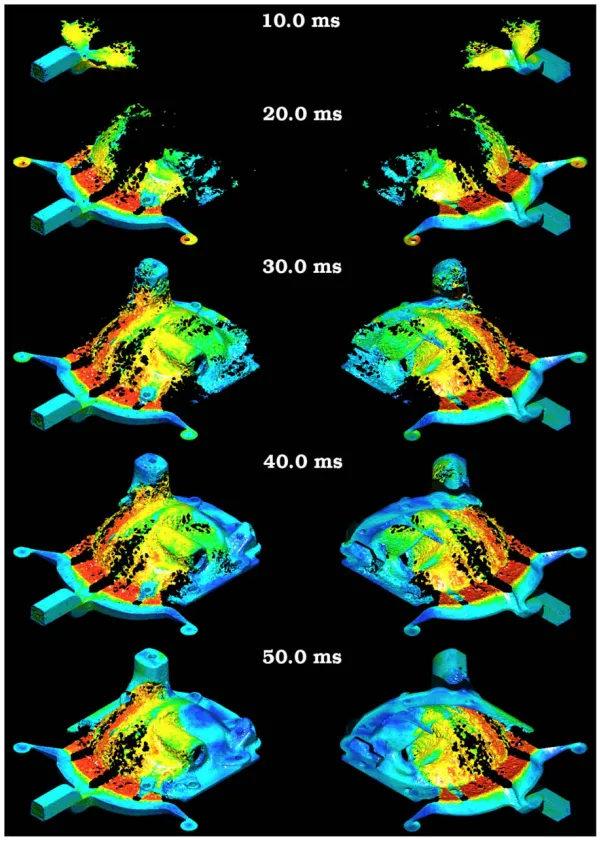

Fig. 1. Filling of differential cover with the molten metal coloured by speed with blue being slow and red being fast. The casting is shown in top view on the left and bottom view on the right. (For interpretation of the references to colour in this figure legend, the reader is referred to the web version of this article.)

キーワード

- 主要キーワード: HPDCシミュレーション

- 副次キーワード: ショートショット, SPH法, 湯流れ解析, 凝固解析, 鋳造欠陥, モデル検証

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)特有の高速で複雑な三次元湯流れと、それに伴う欠陥発生の正確な予測は、シミュレーションモデルの妥当性検証が困難であるため、長年の課題でした。

- 手法: 本研究では、格子法に起因する問題を回避できる粒子法の一種であるSPH(Smoothed Particle Hydrodynamics)法を用いて、3つの工業製品の充填プロセスをシミュレーションしました。さらに、意図的に充填を途中で止める「ショートショット」実験と、熱伝導・凝固を考慮したシミュレーション結果を比較することで、モデルの検証を行いました。

- 重要な発見: 充填量が少ない(10%)ショートショットにおいて、シミュレーションと実験結果の間に著しい乖離が見られました。この原因として、充填初期にゲート部で形成される溶湯の固相または酸化物の「スキン」が、ランナー内の圧力上昇によって不規則に破裂し、非対称な高速ジェットを発生させるという「スキン破裂」仮説が提唱されました。

- 結論: HPDCシミュレーションの予測精度をさらに向上させるためには、標準的な流体モデルでは考慮されていない「スキン破裂」のような界面の物理現象(表面張力、スキンの機械的強度など)をモデルに組み込むことが不可欠です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)は、自動車、家電、電子機器産業において、大量かつ低コストの部品を製造するための重要なプロセスです。溶融金属(主にアルミニウム、マグネシウム、亜鉛)が複雑なゲートやランナーシステムを通じて高速(30~100 m/s)で金型に射出されるため、湯流れは激しい分裂や飛散を伴う、極めて複雑な三次元的挙動を示します。

このプロセスにおいて、金型内のどの部分がどのような順序で充填されるか、また空気の巻き込みを最小限に抑えるためのエアベントの配置は、均質で欠陥のない製品を製造する上で決定的に重要です。しかし、この複雑な現象を実験だけで最適化するのはコストと時間がかかりすぎます。そのため、数値シミュレーションは、金型設計や充填プロセスを効率的に研究し、製品品質と生産性を向上させるための強力なツールとなります。本研究は、シミュレーションの予測精度を検証し、その限界と今後の課題を明らかにすることで、より信頼性の高い鋳造ソリューションへの道筋を示しています。

アプローチ:研究手法の解明

本研究では、HPDCにおける複雑な自由表面流れのモデル化に特に優れたシミュレーション技術であるSPH(Smoothed Particle Hydrodynamics)法が採用されました。SPH法は、材料を固定された格子ではなく、自由に動く粒子で近似するラグランジュ的な(格子フリーな)手法です。これにより、湯流れの分裂や合流といった複雑な挙動を、格子法で問題となる「階段状」のアーティファクトなしに、より自然かつ正確に追跡できます。

研究は2つの柱で構成されています。

- 工業製品ケーススタディ: 自動車用デフカバー、電子機器ハウジング、亜鉛製ドアロックプレートという3つの実用部品を対象に、SPH法による充填シミュレーションを実施。充填パターンを予測し、ポロシティ(鋳巣)などの欠陥が発生しやすい箇所を特定しました。

- ショートショットによる検証: シンプルなコースター形状の鋳造において、意図的に充填量を少なくした「ショートショット」実験を実施。その最終的な凝固形状と、熱伝導・凝固モデルを完全に連成させたSPHシミュレーションの結果を詳細に比較しました。これにより、シミュレーションモデルの妥当性を厳密に評価しました。

発見:主要な研究結果とデータ

本研究は、SPHシミュレーションの有効性と、現行モデルの限界を明確に示しました。

- 発見1:工業製品における複雑な湯流れの予測

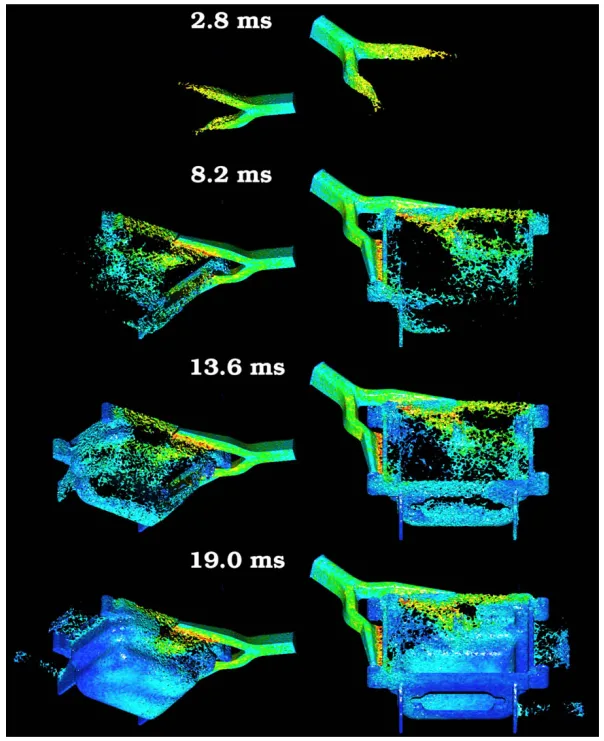

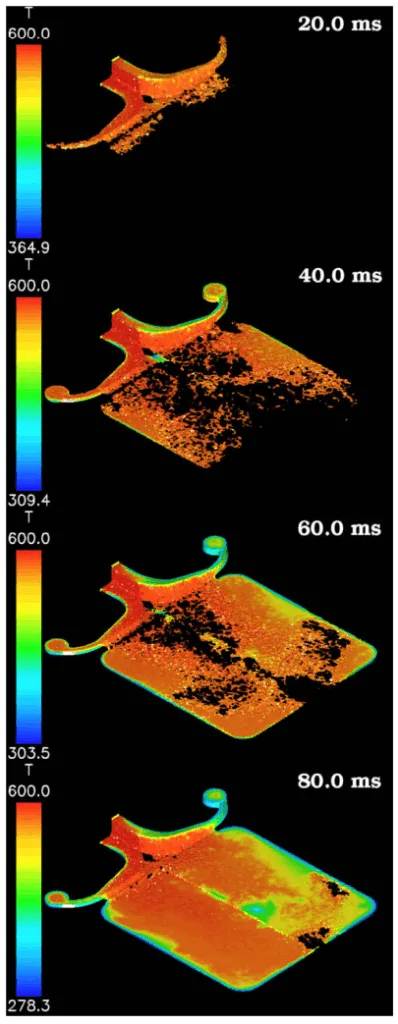

SPHシミュレーションは、デフカバー(Figure 1)、電子機器ハウジング(Figure 2)、ドアロックプレート(Figure 3)といった複雑な形状の部品において、充填順序、湯流れの分岐、最終充填領域を詳細に可視化しました。これにより、空気の巻き込みが起こりやすく、結果としてポロシティが発生する可能性が高い領域を特定できることが示されました。例えば、デフカバーの充填では、最初に金型反対側に到達した湯がゲート側へ逆流する「バックフィリング」現象が明確に捉えられています。 - 発見2:ショートショット検証における良好な一致

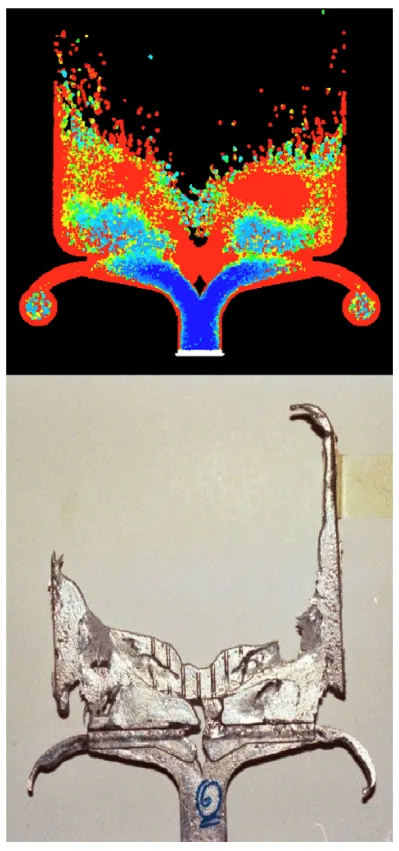

充填量が25%のショートショットでは、シミュレーションで予測された凝固形状は、実験で得られた鋳物の全体的な特徴と良好に一致しました(Figure 6)。特に、ゲート中央の島部によって湯流れが阻害され、中央部の充填が遅れる様子は、シミュレーションでもよく再現されていました。 - 発見3:充填初期におけるシミュレーションと実験の乖離

一方で、充填量が10%と非常に少ない場合、シミュレーション結果と実験結果の間に著しい乖離が生じました(Figure 7)。シミュレーションではゲートから対称的な湯流れが予測されたのに対し、実験では非対称で長く細い突起が形成されました。これは、標準的な流体力学モデルでは説明できない現象の存在を示唆しています。 - 発見4:「スキン破裂」仮説の提唱

この乖離を説明するため、著者らは以下の仮説を提唱しました。

- ランナーが充填される過程で、ゲートの狭い開口部で溶湯の表面張力により流れが一時的にせき止められる。

- その表面に、冷却によって固相スキン(または酸化スキン)が形成される。このスキンは機械的な強度を持つ。

- ランナー内の圧力が十分に高まると、このスキンが不規則に破裂する。

- 破裂した箇所から、高圧の溶湯が高速のジェットとして金型内に噴出する。

この「スキン破裂」現象が、実験で見られた非対称な湯流れや、ショットごとのばらつきの大きさの根本原因である可能性が高いと結論付けています。

HPDC業務への実践的な示唆

本研究は、日々の製造現場や設計・解析業務に直接的な示唆を与えます。

- プロセスエンジニア向け:

本研究は、特に薄肉ゲートを持つ鋳造において、充填初期の挙動が予測困難なばらつきを生む可能性を示唆しています。「4. Understanding short shots」の議論に基づくと、ゲートでのスキン形成を抑制するプロセス条件(例:ゲート厚の増加、不活性雰囲気での鋳造)が品質安定に繋がる可能性がありますが、コストとのトレードオフが課題となります。 - 品質管理向け:

Figure 7に見られるような充填初期の特異な湯流れは、コールドシャットや湯境といった欠陥の直接的な原因となり得ます。ショートショットは、このような初期欠陥の発生メカニズムを物理的に理解し、対策を講じるための強力な検証ツールとなり得ることが示されました。 - 金型設計・シミュレーションエンジニア向け:

本研究の結論は、現在の標準的なCFDモデルが、スキン形成やその機械的強度、破裂といった界面物理を考慮していないという限界を浮き彫りにしました。シミュレーションの予測精度をさらに一段階向上させるためには、これらの微視的な現象をモデルに組み込む次世代のシミュレーション技術が必要であることを強く示唆しています。

論文詳細

Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting

1. 概要:

- 論文名: Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting

- 著者: Paul W. Cleary, Joseph Ha, Mahesh Prakash, Thang Nguyen

- 出版年: 2010

- 掲載誌: Applied Mathematical Modelling 34 (2010) 2018–2033

- キーワード: High pressure die casting, SPH, Solidification, Short shot, Fluid flow, Casting defects

2. 論文要旨:

高圧ダイカスト(HPDC)における幾何学的複雑さと高流速は、著しい自由表面の分裂と飛散を伴う強力な三次元湯流れを生み出す。HPDCのモデル化に特に適していることが証明されたシミュレーション手法が、SPH(Smoothed Particle Hydrodynamics)法である。本稿では、SPHでシミュレーションされたHPDC湯流れに関する3つの実用的な工業ケーススタディ(自動車用デフカバー、電子機器ハウジング、亜鉛製ドアロックプレートのアルミニウム鋳造)を紹介する。これらは、分裂した溶湯自由表面の重要な詳細を示し、鋳物におけるポロシティのような欠陥を生み出す傾向を理解することを可能にする。湯流れ予測と熱伝達・凝固を組み合わせた検証は、このようなモデル化にとって重要な領域である。一つの強力なアプローチは、ショートショットを使用することである。ショートショットでは、金型キャビティを部分的にしか充填しない。凍結した部分的な鋳物は、充填順序や充填の各段階で発生する湯流れ構造に関する重要な詳細を捉えている。本稿では、シンプルなコースターの鋳造におけるショートショットに対する金型温度、溶湯過熱度、充填量の影響を調査する。最終的な凝固鋳物の全体的な特徴は予測と良好に一致することがわかったが、微細なディテールは凝固金属の表面挙動に依存するように見える。これは、HPDCのモデル化に重要な示唆を与える可能性がある。

3. 序論の要約:

HPDCは、自動車、家庭用品、電子機器産業向けの大量生産・低コスト部品の製造における重要プロセスである。溶融金属は複雑なゲート・ランナーシステムを通じて高速・高圧で金型に射出されるため、湯流れは激しく三次元的で、自由表面の分裂と飛散を伴う。均質な鋳造部品を最小限の巻き込み巣やポロシティで成形するためには、金型の充填順序とエアベントの配置が極めて重要である。数値シミュレーションは、様々な金型設計や充填プロセスの有効性を研究するための強力かつコスト効率の高い方法を提供し、最終的には製品品質と生産性の両方の向上に繋がる。

4. 研究の要約:

研究トピックの背景:

HPDCプロセスは、その高速かつ複雑な性質から、内部欠陥の予測と制御が難しいという課題を抱えている。シミュレーション技術はこれを解決する手段として期待されているが、その予測精度をいかにして検証するかが重要となる。

従来研究の状況:

Flow3D、MagmaSoft、Fluentといったグリッドベースのシミュレーション技術がHPDCに適用されてきたが、複雑な自由表面の扱いや、メッシュ構造に起因するアーティファクト(階段状の表現など)に課題があった。一方、SPH法はラグランジュ的な粒子法であり、これらの課題を克服できる可能性を持つ手法として注目されている。SPH法によるHPDCシミュレーションの検証は、主に水アナログ実験によって行われてきたが、実際の溶融金属を用いた熱・凝固現象を含む検証はまだ十分ではなかった。

研究の目的:

本研究の目的は、以下の2点である。

- SPH法を用いて、実際の工業製品におけるHPDCの充填プロセスをシミュレーションし、欠陥発生の傾向を予測する。

- 溶融金属を用いた「ショートショット」実験と、熱・凝固連成SPHシミュレーションを比較することで、モデルの妥当性を検証し、シミュレーションと実験の間に差異を生じさせる物理現象を特定する。

研究の核心:

研究の核心は、ショートショット検証を通じて、標準的な流体・熱伝導モデルでは捉えきれない物理現象、すなわち「ゲート部でのスキン形成とその破裂」が、充填初期の湯流れに決定的な影響を与えている可能性を突き止めた点にある。これは、HPDCシミュレーションの精度向上のための新たな研究開発の方向性を示す重要な発見である。

5. 研究方法

研究デザイン:

本研究は、3つの工業製品(自動車用デフカバー、電子機器ハウジング、ドアロックプレート)のSPH法による等温充填シミュレーションと、アルミニウム製コースターを用いたショートショット実験および熱・凝固連成シミュレーションの2部構成で設計されている。

データ収集と分析方法:

- シミュレーション: SPH法を用いて、ナビエ・ストークス方程式、連続の式、およびエンタルピー法に基づく熱方程式を解いた。材料物性(粘性、比熱、導電率など)は温度依存性を考慮した(Figure 4)。

- 実験: アルミニウム合金を用い、意図的に充填量を10%、25%などに制限したショートショット実験を実施。得られた凝固鋳物の形状を写真で記録し、シミュレーション結果と比較した。シミュレーションでは、実験条件の不確かさを考慮し、溶湯の過熱度や初期金型温度などのパラメータを変化させた感度分析も行われた(Figure 8, 9)。

研究対象と範囲:

- 対象: アルミニウムおよび亜鉛を用いたHPDCプロセス。

- 範囲: 3つの工業製品の充填シミュレーションと、1つの単純形状(コースター)におけるショートショット検証。検証では、充填量、溶湯温度、金型温度が最終的な鋳物形状に与える影響を調査した。

6. 主要な結果

主要な結果:

本研究の主要な結果は、SPHシミュレーションがHPDCの複雑な湯流れの全体像を捉える上で有効である一方、充填初期段階ではモデル化されていない物理現象が支配的になることを明らかにした点である。特に、10%充填のショートショット(Figure 7)で観察された実験とシミュレーションの著しい乖離は、ゲート部での固相/酸化スキンの形成と破裂という仮説を支持する強力な証拠となった。この現象は、HPDCにおけるばらつきの根源の一つである可能性があり、シミュレーションの予測精度向上における大きな課題であることが示された。

図の名称リスト:

- Fig. 1. Filling of differential cover with the molten metal coloured by speed with blue being slow and red being fast. The casting is shown in top view on the left and bottom view on the right.

- Fig. 2. An electronic housing filled from a Y-shaped runner (coloured by speed).

- Fig. 3. Filling of the front and back plates of a zinc door lock (coloured by speed).

- Fig. 4. Variation of liquid aluminium properties with temperature; (a) viscosity and (b) enthalpy per unit mass.

- Fig. 5. Filling of coaster (including heat transfer and solidification) with fluid coloured by temperature.

- Fig. 6. Short shot with 25% volume fill: simulation (top) with colour representing viscosity, blue being low and red high; and experiment (bottom).

- Fig. 7. Short shot with 10% volume fill: simulation (top) and experiment (bottom).

- Fig. 8. Short shot variation for a 10% fill with different initial metal temperatures (degree of super-heat).

- Fig. 9. Short shot variation for a 10% fill for different initial die temperatures.

7. 結論:

本研究では、SPH法を用いて3つの工業製品のHPDC充填を3Dでシミュレーションした。その結果、ゲートの配置が湯流れの分岐を決定し、高速のジェットが金型反対側に達した後、ゲートに向かって逆流する「バックフィリング」が起こることなど、HPDCに共通するいくつかの特徴が明らかになった。このプロセスは、早期にベントを塞ぎ、大量の空気を巻き込むため、微細なポロシティの発生は避けられない。

検証プロセスの一環として、実験的なショートショットとSPHシミュレーションを比較した。充填量が25%以上の場合、シミュレーションは実験的なショートショット形状の主要な構造を捉えることができた。しかし、10%充填では顕著な差異が見られた。この実験結果の性質は、ランナー充填段階でゲートを横切って機械的強度を持つ固相または酸化物のスキンが形成され、その後、このスキンが破裂して溶湯を金型内に噴出させることを示唆している。このスキンの破裂プロセスの詳細が、充填初期の湯流れの様相を大きく左右するようである。この効果は、特に充填初期およびゲート近傍で最も強く影響し、金型が大きくなるか充填が進むにつれてその重要性は薄れる。この発見は、実験家とモデラーの双方にとって大きな課題を提示する。なぜなら、これらの微細な表面効果をモデルに組み込む必要があるからだ。

8. 参考文献:

- [1] T. Yoshimura, K. Yano, T. Fukui, S. Yamamoto, S. Nishido, M. Watanabe, Y. Nemoto, Optimum design of die casting plunger tip considering air entrainment, in: Proceedings of the 10th Asian Foundry Congress, Nagoya, Japan, 2008.

- [2] V. Kokot, P. Bernbeck, What is a good gating system? or Quantifying quality but how? Paper No.: 179041, in: Proceedings of the XX MCWASP Conference, France, 2006.

- [3] L.X. Kong, F.H. She, W.M. Gao, S. Nahavandi, P.D. Hodgson, Integrated optimisation system for high pressure die casting processes, J. Mater. Process. Technol. 201 (2008) 629–634.

- [4] J.J. Monaghan, Smoothed particle hydrodynamics, Ann. Rev. Astron. Astrophys. 30 (1992) 543–574.

- [5] J.J. Monaghan, Simulating free surface flows with SPH, J. Comput. Phys. 110 (1994) 399–406.

- [6] P.W. Cleary, M. Prakash, J. Ha, N. Stokes, C. Scott, Smooth particle hydrodynamics: status and future potential, Prog. Comput. Fluid Dynam. 7 (2007) 70–90.

- [7] P.W. Cleary, J.J. Monaghan, Conduction modelling using smoothed particle hydrodynamics, J. Comput. Phys. 148 (1999) 227–264.

- [8] P.W. Cleary, Modelling confined multi-material heat and mass flows using SPH, Appl. Math. Model. 22 (1998) 981–993.

- [9] W. Thorpe, P.W. Cleary, J. Ha, N. Stokes, V. Ahuja, M. Jahedi, Simulation of fluid flow within the die cavity in high pressure die casting using smooth particle hydrodynamics, in: Proceedings of the 20th International Die Casting Congress and Exposition, 1999, pp. 23–36.

- [10] P.W. Cleary, J. Ha, V. Ahuja, High pressure die casting simulation using smoothed particle hydrodynamics, Int. J. Cast Metal. Res. 12 (2000) 335–355.

- [11] P.W. Cleary, J. Ha, M. Prakash, T. Nguyen, 3D SPH flow predictions and validation for high pressure die casting of automotive components, Appl. Math. Model. 30 (2006) 1406–1427.

- [12] J. Ha, P.W. Cleary, Simulation of high pressure die filling of a moderately complex industrial object using Smoothed Particle Hydrodynamics, Int. J. Cast Metal. Res. 18 (2005) 81–92.

- [13] J. Ha, P.W. Cleary, Comparison of SPH simulations of high pressure die casting with the experiments and VOF simulations of Schmidt and Klein, Int. J. Cast Metal. Res. 12 (2000) 409–418.

- [14] J. Ha, P.W. Cleary, V. Alguine, T. Nguyen, Simulation of die filling in gravity die casting using SPH and MAGMAsoft, in: Proceedings of the Second International Conference on CFD in Minerals and Process Industries, Melbourne, Australia, 1999, pp. 423–428.

結論と次のステップ

この研究は、CFDにおけるHPDCプロセスの理解を深めるための貴重なロードマップを提供します。その発見は、品質を向上させ、欠陥を減らし、生産を最適化するための、データに基づいた明確な道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用して、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論された課題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: なぜHPDCのシミュレーションは難しいのですか?

- A1: HPDCは、溶融金属が高速(30-100 m/s)で射出され、複雑な金型内を流れるため、湯流れが激しく分裂・飛散する強力な三次元流動となるからです。このような複雑な自由表面の挙動を正確にモデル化することは、従来のグリッドベースのシミュレーション手法では困難でした。本論文の序論でこの点が指摘されています。

- Q2: SPH法がHPDCシミュレーションに適している理由は何ですか?

- A2: SPH法は、材料を自由に動く粒子で近似するラグランジュ的な(格子フリーな)手法であるためです。これにより、湯流れの分裂や合流といった複雑な自由表面の挙動を、格子法で問題となるアーティファクト(階段状の表現など)なしに、より自然かつ正確に追跡できます。この利点は論文の「Abstract」およびセクション2で述べられています。

- Q3: 「ショートショット」検証とは何ですか?また、なぜ重要なのですか?

- A3: ショートショットとは、意図的に金型キャビティを部分的にしか充填しない鋳造方法です。凍結した部分的な鋳物は、充填順序や充填の各段階で発生する湯流れの構造に関する重要な情報を物理的に記録しています。これをシミュレーション結果と比較することで、モデルの妥当性を厳密に検証できるため、非常に重要です。このアプローチの有効性は、論文の「Abstract」およびセクション4で強調されています。

- Q4: 本研究で提唱された「スキン破裂」仮説とは何ですか?それはHPDCにどのような影響を与えますか?

- A4: これは、充填初期にゲートの狭い開口部で溶湯の表面に固相または酸化物の「スキン」が形成され、これがランナー内の圧力上昇によって不規則に破裂し、高速のジェット流を発生させるという仮説です。この現象は、Figure 7で示されたシミュレーションと実験の乖離を説明するものであり、鋳造の非対称性やショットごとのばらつきの根本原因となる可能性があります。この仮説の詳細はセクション4.3で詳述されています。

- Q5: この研究結果は、今後のHPDCシミュレーションにどのような課題を提示していますか?

- A5: 現在の標準的なシミュレーションモデルには、表面張力、酸化スキンの形成、その機械的強度、破裂といった微細な界面物理現象が含まれていないという課題を提示しています。論文の結論部で述べられているように、シミュレーションの予測精度をさらに向上させるためには、これらの物理現象をモデルに組み込むことが今後の大きな挑戦となります。

著作権

- この資料は、Paul W. Cleary氏らによる論文「Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting」を分析したものです。

- 論文の出典: doi:10.1016/j.apm.2009.10.015

- *この資料は情報提供のみを目的としています。無