数週間から数日へ:シミュレーション、RP、Web連携による鋳造開発の革新的アプローチ

この技術概要は、B. Ravi氏、Dinesh Kumar Pal氏、Nagahanumaiah氏によって執筆され、Rapid Manufacturing Seminar, TEAMTECH 2006で発表された学術論文「Rapid Casting Development」に基づいています。鋳造・ダイカストの専門家のために、株式会社STI C&Dのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: 鋳造開発の迅速化 (Rapid Casting Development)

- 副次キーワード: プロセスシミュレーション (Process Simulation), ラピッドプロトタイピング (Rapid Prototyping - RP), ラピッドツーリング (Rapid Tooling - RT), コラボレーティブエンジニアリング (Collaborative Engineering), 鋳造方案設計 (Casting Methoding), AutoCAST, リードタイム短縮 (Lead Time Reduction)

エグゼクティブサマリー

- 課題: 従来の鋳造開発は、工具製作や生産トライアルに数週間を要し、現代の短い製品開発サイクルに対応できていませんでした。

- 手法: 本研究では、鋳造開発を加速するための3つの核心技術(プロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリング)を統合したアプローチを提示しています。

- 重要なブレークスルー: これらの技術を組み合わせることで、鋳造品の開発リードタイムを数週間から数日へと劇的に短縮し、同時に品質の予測性と一貫性を向上させることが可能になりました。

- 結論: 仮想的なトライアル、迅速な工具製作、関係者間の円滑な情報共有により、手戻りをなくし、高品質な鋳造品をより速く、低コストで開発する道筋が示されました。

課題:なぜこの研究が鋳造・ダイカスト専門家にとって重要なのか

近年の製品開発サイクルは急速に短縮しており、自動車のような製品では12〜15ヶ月で新型が開発されます。これに伴い、鋳造部品の開発リードタイムも従来の8〜12週間から数日レベルへと大幅な短縮が求められています。しかし、リードタイム短縮の要求は、品質保証やコスト削減といった相反する要求と同時に満たさなければなりません。

従来の開発プロセスでは、工具(金型や木型)の製作と、実際の鋳造トライアルに全体の70%以上の時間が費やされていました(Ref. [1])。現場でのトライ&エラーに依存する方法では、これらの厳しい要求を同時に達成することは不可能です。この研究は、CAD、シミュレーション、ラピッドプロトタイピング(RP)といった新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングといった新しい方法論を導入することで、この根本的な課題をいかに解決できるかを示しています。

アプローチ:研究方法の解明

本研究では、鋳造開発のボトルネックを解消し、リードタイムを短縮するために、以下の3つの主要分野における技術開発と応用を統合的に進めました。

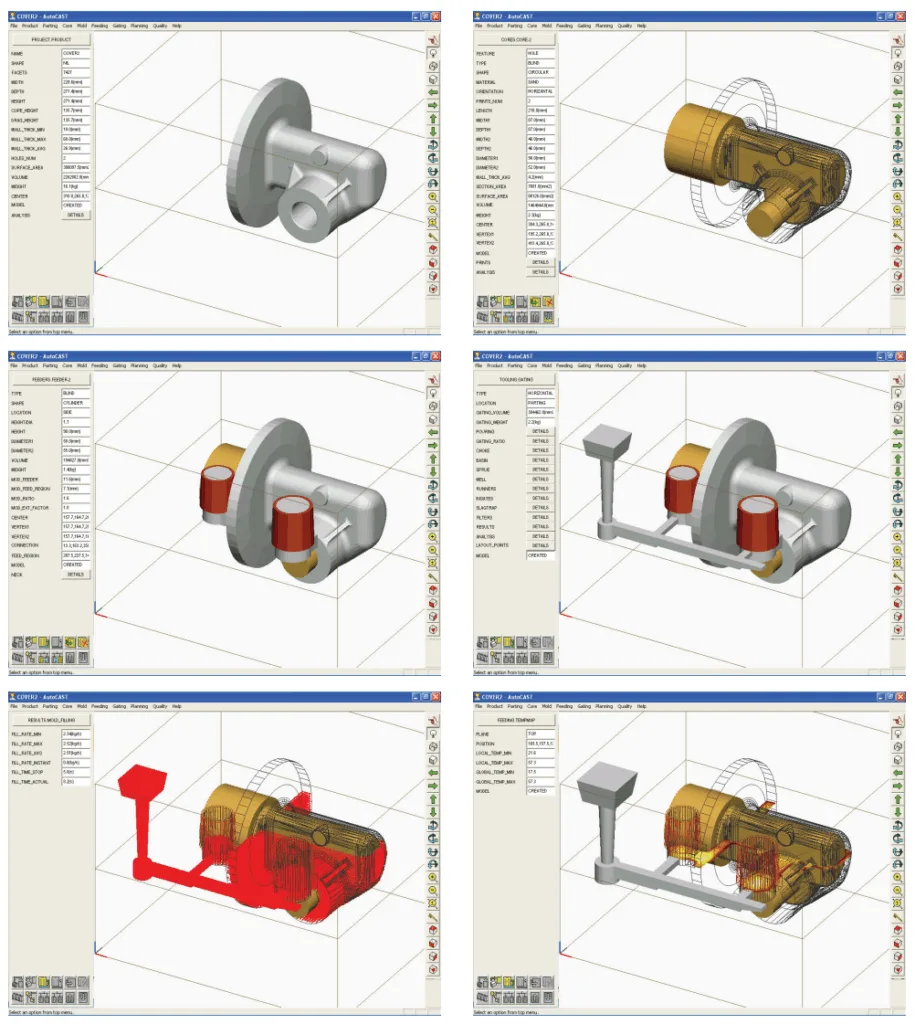

- プロセスシミュレーション: 鋳造方案(押湯や湯道系の設計)とプロセスパラメータを最適化するためのソフトウェア「AutoCAST」を開発。これにより、実際の工場でのトライアルを行うことなく、充填・凝固現象をシミュレーションし、欠陥を予測・防止します(Figure 2)。

- ラピッドツーリング(RT): ラピッドプロトタイピング(RP)技術を用いて鋳造用のパターン(模型)を迅速に製作する複数のルート(SLA, FDM, LOMなど)を、製作時間、コスト、寸法精度、表面品質の観点からベンチマーク評価しました(Figure 4, Table 1, Table 2)。

- コラボレーティブエンジニアリング: 製品設計者、工具設計者、鋳造技術者がインターネットを介して鋳造プロジェクトの情報を共有し、早期に問題を発見・解決するためのWebベースのフレームワーク「WebICE」を開発しました(Figure 6)。

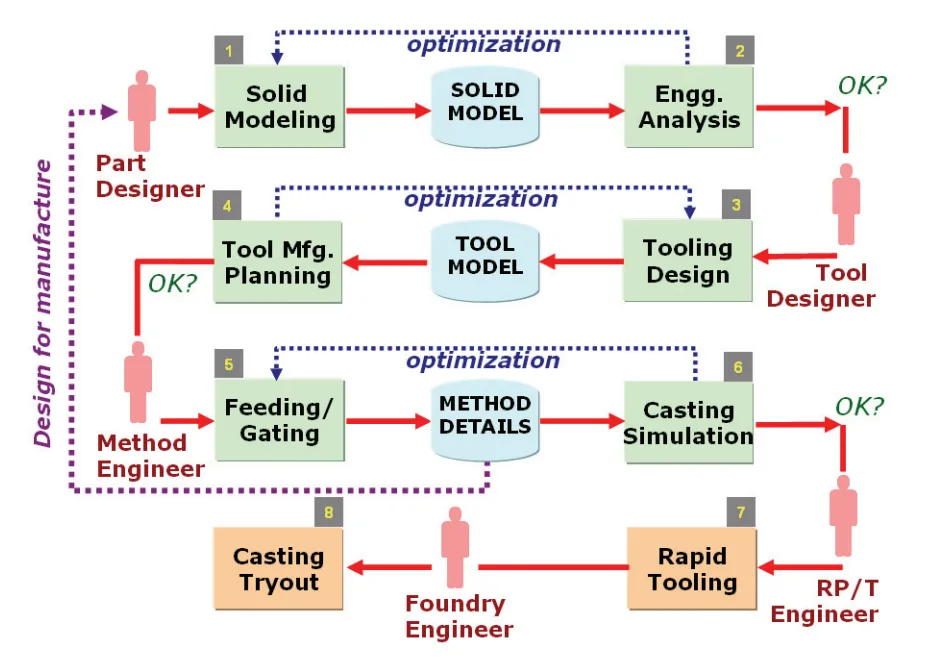

これらの技術を統合することで、Figure 1に示すようなコンピュータ支援による迅速な鋳造開発ワークフローを構築し、その有効性を実証しました。

ブレークスルー:主要な研究結果とデータ

本研究は、3つの技術を統合することで、鋳造開発プロセスを大幅に改善できることを実証しました。

- 発見1:シミュレーションによる欠陥削減と品質向上

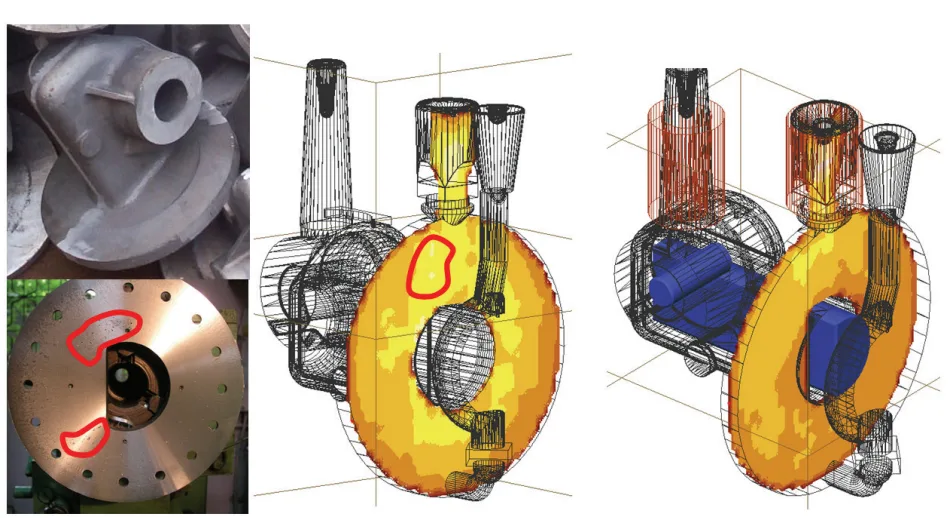

プロセスシミュレーションプログラム「AutoCAST」は、工業用鋳造品のトラブルシューティングと最適化に非常に有効であることが示されました。あるアルミ合金製スイッチギアタンクの事例では、当初35%にも上っていた圧力試験でのリーク不良が、シミュレーションによる原因特定(引け巣)と方案改善(チルプレートの配置)によって、追加の現場トライアルなしで6%未満にまで削減されました(Figure 3)。 - 発見2:ラピッドツーリングによるコストと時間の削減

様々なRP技術を用いたパターン製作の比較評価により、多くのRPルートが従来の木型や金型製作に比べて時間とコストの両面で優位性を持つことが明らかになりました。例えば、インペラ形状のパターン製作において、FDM3、TJP1、LOM1といった手法は、従来の木型製作(200ドル)よりも低コスト(それぞれ82.20ドル、81.18ドル、93.82ドル)で製作可能でした(Table 2)。これにより、用途や要求品質に応じた最適な手法を選択する指針が示されました。 - 発見3:コラボレーションによる手戻りの防止

Webベースのフレームワーク「WebICE」は、製品、工具、鋳造の各担当者がリアルタイムで3Dモデルやプロジェクトデータを共有し、設計の初期段階で製造上の問題を特定・議論することを可能にします。これにより、後の工程での大幅な手戻りを防ぎ、開発プロセス全体を円滑化する基盤が構築されました(Figure 6)。

実務への応用:あなたの鋳造・ダイカスト業務への示唆

本研究の成果は、机上の空論ではなく、現場のプロセスに直接的な利益をもたらす可能性を秘めています。

- プロセスエンジニア向け: 本稿で紹介された「AutoCAST」のようなシミュレーションツールを活用することで、押湯や湯道系の設計を仮想環境で最適化できます。これにより、コストと時間のかかる物理的なトライアルの回数を劇的に削減し、歩留まりを向上させることが可能です。Figure 3の事例は、その効果を明確に示しています。

- 品質管理担当者向け: 凝固シミュレーションは、引け巣などの内部欠陥が発生する可能性のある「ホットスポット」を正確に予測します。これにより、品質問題が発生する前に対策を講じることができ、より予測可能で一貫した品質の鋳造品を生産するための強力なツールとなります。

- 金型・工具設計者向け: ラピッドツーリング(RT)は、工具製作のリードタイムを数週間から数日へと短縮します。Table 2に示されるように、コスト面でも有利な場合が多く、特に試作品や小ロット生産において絶大な効果を発揮します。また、WebICEのようなコラボレーションツールは、設計の初期段階で鋳造技術者から製造性を考慮したフィードバックを得ることを容易にし、設計変更に伴う手戻りを未然に防ぎます。

論文詳細

Rapid Casting Development

1. 概要:

- 論文名: Rapid Casting Development

- 著者: B. Ravi, Dinesh Kumar Pal, Nagahanumaiah

- 発表年: 2006

- 発表機関/学会: Rapid Manufacturing Seminar, TEAMTECH 2006

- キーワード: Casting; Computer-Aided Design; Collaborative Engineering; Process Simulation; Rapid Prototyping (RP); Rapid Tooling (RT).

2. 概要(Abstract):

今日の急速な製品革新サイクルは、新しい鋳造品を数ヶ月ではなく数日で開発することを要求しています。これは新しい技術と方法論を採用することによってのみ可能です。本稿では、鋳造開発の迅速化に貢献する我々の研究の3つの分野、すなわちプロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングについて述べます。鋳造プロセスシミュレーションは、現場での試行錯誤なしに方案とプロセスパラメータを最適化することを可能にします。鋳造パターン製作用には、現在いくつかのラピッドプロトタイピングベースのルートが利用可能であり、最も広く使用されているルートについて、製作時間、開発コスト、寸法精度、表面品質への影響がベンチマークされています。製品、工具、鋳造の各技術者間で鋳造プロジェクト情報を交換するためのWebベースのフレームワークは、潜在的な問題の早期特定と、より適合性の高い製品・プロセス設計による問題の防止を可能にします。これら3つの技術すべての使用は、鋳造品開発のリードタイムを大幅に短縮します。このアプローチ全体を工業用鋳造品の例を通して示し、より予測可能で一貫した品質の鋳造品を達成する上でも従来のアプローチより優れていることを示します。

3. はじめに(Introduction):

古代では、インベストメント鋳造法で青銅像を製作するのに3〜4ヶ月かかりました。しかし、大量生産が行われた前世紀においても、典型的な鋳造品の開発リードタイムは約8〜12週間と大差ありませんでした。これは主に、工具開発と生産トライアルに数週間(全リードタイムの70%以上)を要したためです。現代の急速に短縮される製品開発期間(例えば新型自動車で12〜15ヶ月)において、このようなリードタイムはもはや受け入れられません。OEMは今や、新しい鋳造品が数週間や数ヶ月ではなく、数日で開発されることを期待しています。しかし、リードタイム短縮の要求は品質保証とコスト削減の必要性も伴うため、これは言うは易く行うは難しです。CADやシミュレーションのような新しい技術と、DFM(製造性を考慮した設計)やコラボレーティブエンジニアリングのような方法論を採用しない限り、これらすべてを同時に達成することはできません。

4. 研究の要約:

研究トピックの背景:

新しい鋳造品の開発は、一般に製品設計、工具開発、鋳造生産の3つの段階からなります。これらの段階間のフィードバックは、製造性を考慮した製品・工具設計を改善するために不可欠です。例えば、アンダーカット形状をなくせば追加のコアが不要になり、薄肉部を厚くすれば湯回り不良や引け巣欠陥を防げます。このフィードバックプロセスを効率化し、開発リードタイムを短縮することが本研究の背景にあります。

従来の研究の状況:

従来、鋳造開発は各部門(OEM、工具メーカー、鋳造工場)が独立して作業を進め、問題が発生するたびに手戻りが発生していました。鋳造シミュレーションソフトは存在するものの、高価で専門知識が必要なため、中小の鋳造工場ではほとんど使用されていませんでした。また、ラピッドプロトタイピング技術は存在していましたが、鋳造用途での各手法の技術的・経済的な比較検討は十分ではありませんでした。

研究の目的:

本研究の目的は、(1) 中小企業でも利用しやすい半自動の鋳造方案設計・シミュレーションソフトウェアを開発すること、(2) 鋳造用パターン製作における主要なラピッドプロトタイピング手法をベンチマーク評価すること、(3) 開発関係者間のコラボレーションを促進するWebベースのフレームワークを構築すること、の3点です。これらを統合することで、鋳造開発のリードタイムを大幅に短縮し、品質とコストを改善することを目指します。

研究の中核:

研究の中核は、プロセスシミュレーション、ラピッドツーリング、コラボレーティブエンジニアリングという3つの技術を統合したアプローチです。

- プロセスシミュレーション: 「AutoCAST」というソフトウェアを開発し、鋳造品の形状からホットスポットを検出し、押湯や湯道系を半自動で設計し、凝固や充填をシミュレーションする機能を持たせました。

- ラピッドツーリング: FDM, SLA, LOMなどのRP技術を用いて実際にパターンを製作し、その製作時間、コスト、精度などを比較しました。

- コラボレーティブエンジニアリング: 「CastML」というXMLベースのデータ形式と、「WebICE」というWebインターフェースを開発し、関係者が遠隔地からでもプロジェクト情報を共有・議論できる環境を構築しました。

5. 研究方法

研究デザイン:

本研究は、3つの柱からなる統合的なアプローチを採用しています。まず、鋳造シミュレーションソフトウェア「AutoCAST」を開発し、その有効性を工業用鋳造品の事例研究で検証しました。次に、単一のインペラ形状を対象に、複数のRP技術を用いてパターンを製作し、時間、コスト、品質の観点から比較分析を行いました。最後に、鋳造プロジェクトの情報を体系的に管理・共有するためのWebベースのコラボレーションシステムを設計・開発しました。

データ収集と分析方法:

- シミュレーション: AutoCASTを用いて工業用鋳造品のシミュレーションを行い、予測された欠陥と実際の欠陥を比較することで検証しました。

- ラピッドツーリング: 各RPマシンで製作されたパターンの製作時間、材料使用量、機械コストから総コストを算出しました(Table 2)。寸法精度は実測により、表面品質は目視で評価しました。

- コラボレーション: 多数の鋳造プロジェクトを分析し、製品、工具、鋳造の各技術者が必要とする情報要件を特定し、CastMLのデータ構造とWebICEの機能を設計しました。

研究のトピックと範囲:

本研究は、鋳造開発のリードタイム短縮に焦点を当てています。具体的には、砂型鋳造および一部ダイカストを対象とし、方案設計とシミュレーション、RP技術を用いたパターン製作(直接法、間接法)、そして開発関係者間の情報共有プロセスの改善を範囲としています。

6. 主要な結果:

主要な結果:

本研究の主要な結果は、3つの技術の有効性を示す具体的なデータと事例です。

- AutoCASTシミュレーション: アルミ合金製スイッチギアタンクの事例(Figure 3)では、シミュレーションによってリークの原因となる引け巣の位置を正確に特定し、方案改善(チルプレートと保温材の使用)によって不良率を35%から6%未満に削減しました。

- ラピッドツーリングのベンチマーキング: インペラパターンの製作において、様々なRP技術の時間とコストが比較されました(Table 2)。FDM3(8時間、82.20ドル)やTJP1(6時間、81.18ドル)は、従来の木型(200ドル)よりも迅速かつ安価であることが示されました。Figure 4は、各技術で製作されたパターンを示しています。

- 硬質工具への応用: DMLS(直接金属レーザー焼結)技術を用いて、Cu-Ni-Sn系合金粉末からハブギア用の金型インサートを製作しました(Figure 5)。この金型は5,000ショットのポリマー射出成形に成功し、インベストメント鋳造用のワックスパターン射出成形への応用可能性を示唆しています。

- Webベースのコラボレーション: WebICEフレームワーク(Figure 6)は、プロジェクト情報を構造化して表示し、関係者がプロセスプランやパラメータをオンラインで議論・決定できることを示しました。

図の名称リスト:

- Fig. 1 Computer-aided rapid casting development

- Fig. 2 Casting methoding and simulation program showing part model import, core design, feeding and gating design, and casting simulation

- Fig. 3 Troubleshooting and improvement of an aluminium-alloy casting

- Fig. 4. Fabrication of RP patterns by direct routes: (a) FDM1, (b) FDM2, (c) FDM3, (d) SLA1, (e) SLA2, (f) SLAQ1, (g) TJP1, (h) LOM1, and indirect route (i-k).

- Fig. 5: DMLS rapid hard mold along with PBT, LDPE and Nylon 66 moldings

- Fig. 6 Web-based framework for exchanging casting project data

7. 結論:

鋳造開発におけるボトルネックと付加価値のない作業は、CAD、シミュレーション、ラピッドツーリング、そしてWebベースのコラボレーション技術を採用することで排除できます。これらの技術は、我々の研究室で修士・博士プロジェクトを通じて開発され、工業用鋳造品で成功裏に実証されてきました。これらの技術は、鋳造開発のリードタイムを数日に短縮するだけでなく、品質保証と継続的なコスト削減をも可能にすることが示されました。しかし、これらの技術を広く展開するには、中小企業の技術者の教育向上と、ネットワーク化された支援施設の整備が必要です。これらは、産業界、専門機関、政府機関の積極的な支援があって初めて実現可能です。

8. 参考文献:

- 1. B. Ravi, “Metal Casting – Back to Future," 52nd Indian Foundry Congress, Institute of Indian Foundrymen, Hyderabad, Feb 2004.

- 2. B. Ravi, R.C. Creese and D. Ramesh, “Design for Casting – A New Paradigm to Prevent Potential Problems," Transactions of the AFS, 107, 1999.

- 3. B. Ravi and M.N. Srinivasan, “Casting Solidification Analysis by Modulus Vector Method," International Cast Metals Journal, 9(1), 1-7, 1996.

- 4. B. Ravi, “Intelligent Design of Gating Channels for Casting,” Materials Science and Technology, 13(9), 785-790, 1997.

- 5. D.K. Pal, B. Ravi, L.S. Bhargava and U. Chandrasekhar, “Rapid Casting Development using Reverse Engineering, Rapid Prototyping and Process Simulation,” Indian Foundry Journal, 53(4), 23-34, 2005.

- 6. Nagahanumaiah, B. Ravi and N.P. Mukherjee, “Rapid Hard Tooling Process Selection using QFD-AHP Methodology,” Journal of Manufacturing Technology Management, 17(6), 2005.

- 7. M.M. Akarte and B. Ravi, “Casting Data Markup Language for Web-based Collaborative Engineering," Transactions of the AFS, 110, 93-108, 2002.

- 8. R.G. Chougule and B. Ravi, “Casting Cost Estimation in an Integrated Product and Process Design Environment,” International Journal of Computer Integrated Manufacturing, in press.

結論と次のステップ

この研究は、鋳造開発プロセスを強化するための貴重なロードマップを提供します。その結果は、品質を向上させ、欠陥を減らし、生産を最適化するための、データに基づいた明確な道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用して、お客様の最も困難な技術的問題を解決することに尽力しています。このホワイトペーパーで議論されている問題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるかについて、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: 論文が提唱する「迅速な鋳造開発」を実現するための3つの核心技術とは何ですか?

A1: 論文によると、3つの核心技術は (1) プロセスシミュレーション(方案設計の最適化と欠陥予測)、(2) ラピッドツーリング(RP技術による迅速なパターン製作)、(3) コラボレーティブエンジニアリング(Webベースのフレームワークによる関係者間の情報共有)です。これらを統合することで、開発リードタイムが大幅に短縮されます。(出典: "Rapid Casting Development", Abstract) - Q2: プロセスシミュレーションは、具体的にどのように鋳造欠陥を削減するのですか?

A2: シミュレーションは、実際の鋳造トライアルを行う前に、コンピュータ上で溶湯の充填と凝固を可視化します。これにより、引け巣が発生しやすいホットスポットなどを特定できます。論文のFigure 3の事例では、シミュレーションで特定したホットスポットにチルプレートを配置するという対策を講じることで、リーク不良の原因となっていた引け巣を解消し、不良率を35%から6%未満に削減しました。(出典: "Rapid Casting Development", Figure 3および関連記述) - Q3: ラピッドツーリング(RT)は、従来のパターン製作法より常に安価ですか?

A3: 必ずしも常に安価とは限りませんが、多くのケースでコストと時間の両面で有利です。論文のTable 2では、インペラ形状のパターン製作コストを比較しており、FDM3($82.20)やTJP1($81.18)は、従来の木型($200.00)よりも大幅に安価でした。一方で、SLA1($178.08)のように木型に近いコストのルートもあり、部品の複雑さや要求される品質、生産数量によって最適な手法を選択する必要があります。(出典: "Rapid Casting Development", Table 2) - Q4: Webベースのコラボレーションフレームワーク「WebICE」の主な目的は何ですか?

A4: WebICEの主な目的は、製品設計者、工具設計者、鋳造技術者など、異なる場所にいる開発チームのメンバーが、鋳造プロジェクトの情報をリアルタイムで共有し、協力して作業を進めることを可能にすることです。これにより、設計の初期段階で製造上の潜在的な問題を特定し、手戻りを防ぐことで、開発プロセス全体を効率化します。(出典: "Rapid Casting Development", Section 4. WEB-BASED COLLABORATION, Figure 6) - Q5: このアプローチは、ダイカスト用の硬質金型(ハードツーリング)にも応用できますか?

A5: はい、その可能性が示唆されています。論文では、DMLS(直接金属レーザー焼結)技術を用いて、ハブギア用の金型インサートを製作した事例を紹介しています(Figure 5)。この金型は5,000ショットのポリマー射出成形に耐えることができ、ダイカストには直接適さないものの、インベストメント鋳造用のワックスパターンを射出成形する金型としては十分に有用であると述べられています。(出典: "Rapid Casting Development", Section 3. RAPID TOOLING FABRICATIONの最終段落, Figure 5)

著作権

- この資料は、B. Ravi氏らによる論文「Rapid Casting Development」を分析したものです。

- 論文の出典: https://www.researchgate.net/publication/268290249_Rapid_Casting_Development

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.