ショットスリーブの寿命を5,000回から80,000回へ。熱変形を制し、鋳造品質とコスト効率を劇的に改善する技術的アプローチ

このテクニカルブリーフは、F. Miglierina氏およびB. Vianello氏によって執筆され、「6TH INTERNATIONAL TOOLING CONFERENCE」で発表された学術論文「SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION」に基づいています。HPDCの専門家のために、CASTMANのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: ダイカスト スリーブ 寿命

- 副次キーワード: 熱疲労, 機械的摩耗, 温度管理, 鋳造品質, アルミダイカスト, 熱処理, 表面処理

エグゼクティブサマリー

- 課題: ショットスリーブは熱疲労や機械的摩耗により早期に劣化し、交換コストの増大と鋳造品質の低下を引き起こしていました。特に大型鋳造品ではこの問題が顕著です。

- 手法: 論文では、適切な鋼材選定(UNI 30CrMoV1227KU)、塩浴中での焼入れ・焼戻し、Nipre® Duplex表面処理、そして最も重要な「スリーブ全体にわたる一体型オイル温度調節回路」のエンジニアリング設計を組み合わせました。

- 重要なブレークスルー: この統合的アプローチにより、ショットスリーブは従来の約5,000ショットを大幅に超える、77,530ショットという長寿命を達成しました。

- 結論: スリーブの均一な温度管理は、熱変形(楕円化や曲がり)を最小限に抑え、プランジャーの摩耗を低減し、安定した射出条件を維持することで、鋳造品質の向上と大幅なコスト削減に直接貢献します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

大型で複雑な部品を低コストかつ高品質で生産することが求められる現代のダイカスト技術において、ショットスリーブの寿命と信頼性は、生産効率とコストを左右する根源的な課題です。

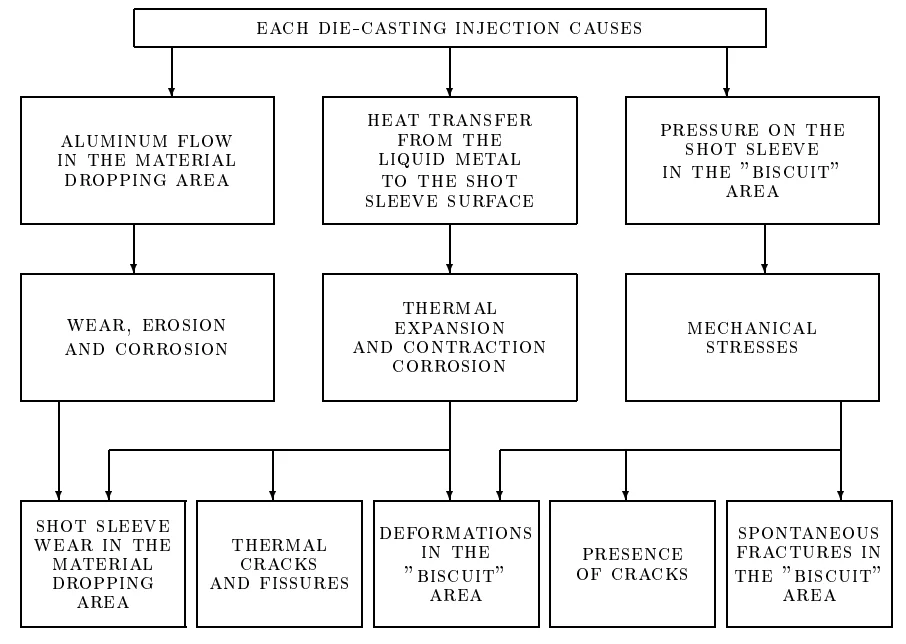

従来のショットスリーブは、溶融金属が注入されるたびに急激な熱衝撃にさらされます。この連続的な温度変化は、鋼材の強度低下や表面の熱疲労亀裂を引き起こし、溶融アルミニウムによる腐食や溶損を加速させます(Ref. [1], [2])。特に、溶湯の落下領域では局部的な摩耗が激しく、穴が開くことでプランジャーの急速な摩耗や焼付き、最終的には鋳造品質の悪化につながります(Figure 1)。

さらに、スリーブの上下で生じる大きな温度差は、スリーブの「曲がり」や内径の「楕円化」といった熱変形を引き起こします(Figure 2, 3)。この変形は、プランジャーの異常摩耗を促進するだけでなく、射出プロセスの不安定化を招き、一貫した品質の製品を得ることを困難にします。これらの問題は、頻繁なスリーブ交換によるダウンタイムとコスト増大の直接的な原因となっていました。

アプローチ:研究手法の解明

この課題を克服するため、研究者たちは単一の対策ではなく、材料科学とエンジニアリングを組み合わせた統合的なアプローチを採用しました。その核心は以下の4つの選択に集約されます。

- 鋼材の選定: 高温での加工に適し、熱的振動に対する高い耐性と優れた靭性を持つ工具鋼「UNI 30CrMoV1227KU (AISI H10相当)」が選ばれました。この鋼材は、高い機械的強度と耐熱疲労性を両立します(Page 8)。

- 焼入れ・焼戻し処理: 歪みを最小限に抑えつつ、望ましい硬度(HRC 47-49)と靭性を得るため、塩浴中での焼入れと3回の焼戻し処理が実施されました。塩浴を用いることで、均一かつ迅速な冷却が可能となり、マルテンサイト変態を適切に制御できます(Page 11)。

- 表面処理: 耐摩耗性と耐食性を向上させるため、「Nipre® Duplex」と呼ばれる特許取得済みの表面処理が施されました。これはイオン窒化処理による硬化層(0.20–0.25 mm)と、その上のマグネタイト層(4-5ミクロン)からなる二重構造で、アルミニウム合金との反応を強力に防ぎます(Page 11, 13)。

- エンジニアリング設計の革新: 最も重要な改良点は、スリーブの全長にわたって12本の穴を持つ「一体型オイル温度調節回路」を設計したことです(Figure 15, 16)。この回路に温調されたオイルを循環させることで、スリーブ全体の温度を均一に保ち、熱変形(曲がりや楕円化)を根本的に抑制します。

ブレークスルー:主要な発見とデータ

この統合的アプローチは、ショットスリーブの性能に劇的な改善をもたらしました。

- 圧倒的な長寿命の達成: 最大の成果は、スリーブの寿命です。従来のサーモレギュレーションなしのスリーブが約1,500回の射出で摩耗が始まり、5,000回で使用不能になるのに対し、この一体型温度調節スリーブは77,530回の射出後に交換されました。しかも、交換理由は摩耗の進行ではなく、カラーの鋭利なエッジが原因で発生したクラックによるものでした(Page 23)。

- 熱変形の抑制: 一体型温度調節回路により、スリーブ全体の温度分布が非常に均一になりました。Figure 22は、温度調節されたスリーブ(左)とされていないスリーブ(右)の温度プロファイルを比較しており、温度調節スリーブの方が温度差が小さく、全体的に低い温度で安定していることを明確に示しています。これにより、理論的な曲がり量が0.62mmに抑えられ、スリーブは円筒形を維持しやすくなります(Table 1)。

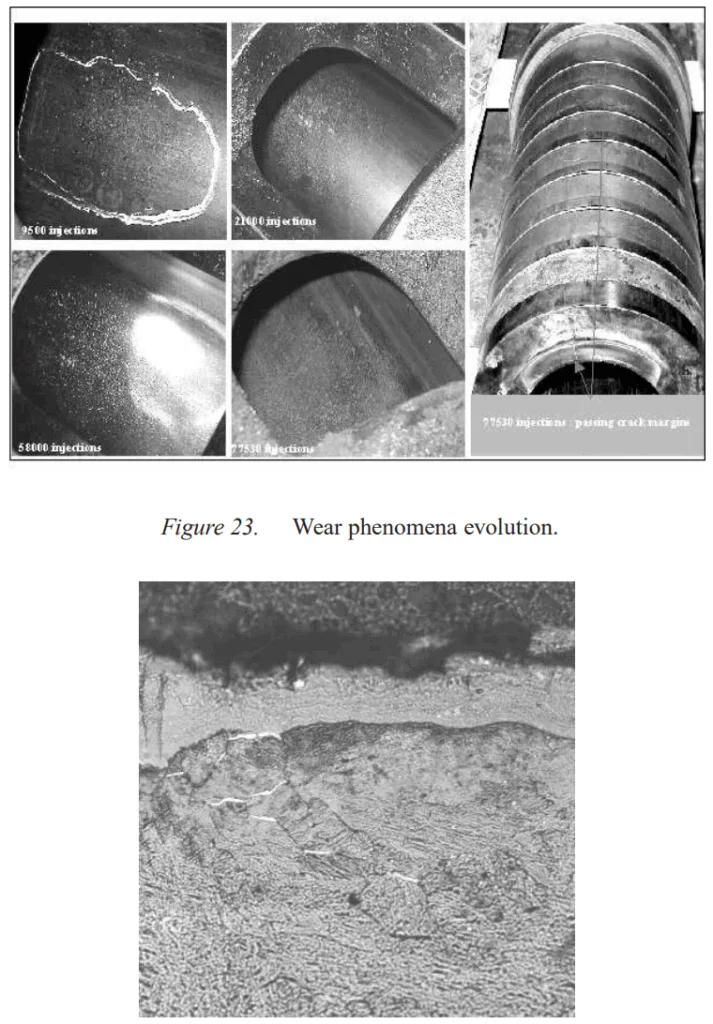

- 摩耗進行の遅延: 表面の摩耗は、約9,500回の射出で初めて軽微なピッチングが確認される程度でした。熱疲労によるクラックの発生も21,000回まで遅延され、その後の進行も非常に緩やかでした(Figure 23)。これは、均一な温度管理が熱衝撃を緩和し、Nipre® Duplex処理が表面を保護した結果です。

HPDCオペレーションへの実践的な示唆

この研究結果は、現場の製造環境に直接応用できる貴重な知見を提供します。

- プロセスエンジニアへ: 論文の「EXERCISE PHASE」セクションで示されているように、生産開始前の段階的な予熱(プレヒーティング)と、生産中の安定した温度維持(本研究ではオイル温度180°C)が、スリーブの寿命を最大化する鍵となります。これにより熱衝撃が緩和され、初期段階での損傷を防ぐことができます。

- 品質管理担当者へ: Figure 22が示すように、スリーブの温度が均一に保たれることで、スリーブの形状(真円度、真直度)が安定します。これは、プランジャーの安定した摺動と一貫した射出条件を保証し、結果として鋳造品の寸法精度や内部品質のばらつきを低減させる可能性があります。

- 金型・ツーリング設計者へ: この研究で採用された「一体型オイル温度調節回路」(Page 17, Figure 15参照)は、大型ショットスリーブを設計する際の強力な設計原則となります。スリーブの全長にわたって冷却・加熱媒体を循環させることで、従来の外部ジャケットや部分的な冷却回路では達成できなかったレベルの温度制御が可能になり、ツーリングの寿命と性能を飛躍的に向上させることができます。

論文詳細

SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION

1. 概要:

- Title: SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION

- Author: F. Miglierina, B. Vianello

- Year of publication: (論文内に記載なし、カンファレンス名から推測)

- Journal/academic society of publication: 6TH INTERNATIONAL TOOLING CONFERENCE

- Keywords: Die-casting technique, injection group, shot sleeve, aluminum;

2. Abstract:

現代のダイカスト技術は、高品質と低コストを維持しつつ、より複雑で大きな部品の加工に焦点を当てている。この目標は、より高速な成形サイクルで20kgを超えるアルミ合金ダイカスト部品を生産し、ショットスリーブのようなプレスの機械部品の寿命を改善することで達成できる。Zanussi Metallurgica社は、2000トンのコールドチャンバーと21kgのアルミ射出能力を持つ横型ダイカストマシンに、Omnia Press社から供給された一体型温度調節回路付きショットスリーブ(長さ980mm、穴径140mm)を装備することを決定した。このスリーブは温間加工鋼製で、塩浴で硬化され、表面はNipre® Duplexでコーティングされている。ユーザーの注意深い使用と特別な設計のおかげで、ショットスリーブは稼働サイクルの終わりに80,000回の射出に達することができた。本レポートの目的は、この成功した条件をもたらした技術的解決策を紹介し、一定の鋳造品質を保証する長寿命のショットスリーブを提案することである。

3. Introduction:

ダイカスト金型の開発と設計において重要な研究が行われてきた。製鋼所や熱処理会社は、高品質で耐摩耗性のある金型を生産するためのいくつかの新技術を導入し、より高品質で低コストのアルミ鋳造品を目指してきた。しかし、ショットスリーブと射出グループはこれまで真剣に考慮されてこなかった。

4. 研究の要約:

研究トピックの背景:

ショットスリーブは、主に「熱疲労」と「機械的摩耗」という2つの理由で劣化する。溶融金属が注がれるたびに熱衝撃を受け、鋼の抵抗力が失われ、表面に亀裂が生じる。また、射出段階ではピストンや合金中のシリカ粒子による継続的な摩耗にさらされる。これらの要因が組み合わさることで、スリーブの変形(楕円化、曲がり)や早期の破損が発生し、鋳造品質の低下と生産コストの増大を招いていた。

従来の研究の状況:

従来のスリーブ温度制御方法として、外部の銅製プレートやジャケットの使用、溶湯落下領域のみを冷却する4穴水冷回路、あるいはスリーブ下部と「ビスケット」部を冷却するオイル回路などが存在した。しかし、これらの方法はスリーブ全体の温度を均一に制御するには不十分であり、熱変形を完全に防ぐことはできなかった(Page 14-15)。

研究の目的:

本研究の目的は、ショットスリーブの寿命を大幅に延ばし、一定の鋳造品質を保証する技術的解決策を導入することである。特に、大型(21kg)のアルミ鋳造において、スリーブの早期劣化を防ぎ、コスト効率の高い生産を実現することを目指した。

中核研究:

本研究の中核は、材料選定、熱処理、表面処理、そして一体型温度調節回路という4つの技術を統合的に適用したショットスリーブの開発と、その実機での性能評価である。特に、スリーブの全長にわたって均一な温度分布を実現する一体型オイル回路の設計が、熱変形を抑制し長寿命化を達成するための鍵となった。

5. 研究方法

研究デザイン:

Zanussi Metallurgica社の2000トン横型ダイカストマシンに、Omnia Press社が設計・製造した一体型温度調節機能付きショットスリーブを搭載し、実際の生産環境下でその性能を評価した。スリーブの仕様は長さ980mm、内径140mmで、21kgのアルミニウム(EN AC-46000合金)を鋳造するために使用された。

データ収集と分析方法:

スリーブの温度は、赤外線放射温度計およびK型熱電対を備えた接触式電子温度計を用いて測定された。生産サイクルを通じて、スリーブ表面の摩耗状態(ピッチング、クラックなど)が定期的にチェックされ、写真で記録された。最終的に、使用済みスリーブからサンプルを採取し、微細構造解析が行われた。

研究トピックと範囲:

本研究は、アルミニウムダイカスト用の大型ショットスリーブの長寿命化に焦点を当てている。研究範囲は、鋼材選定(UNI 30CrMoV1227KU)、熱処理(塩浴焼入れ)、表面処理(Nipre® Duplex)、そして一体型温度調節回路の設計と、これらの技術を適用したスリーブの予熱、生産中の温度管理、および長期使用における摩耗挙動の評価に及ぶ。

6. 主要な結果:

主要な結果:

- 長寿命化: 一体型温度調節スリーブは77,530回の射出を達成した。これは、温度調節なしのスリーブ(約5,000回で寿命)と比較して、15倍以上の寿命向上を意味する。

- 温度分布の均一化: 一体型オイル回路により、スリーブの温度は生産中に均一に保たれ、上下の温度差が大幅に削減された(Figure 22)。

- 摩耗の抑制: 摩耗の兆候は9,500回まで現れず、熱疲労クラックは21,000回まで発生しなかった。摩耗の進行は非常に緩やかであった(Figure 23)。

- 微細構造: 77,530回使用後の材料落下領域の微細構造分析では、窒化層の厚さは0.4mmで、いくつかの亀裂はあったものの、マグネタイト層は消失していた(Figure 24)。

Figure Name List:

- Figure 1. Hole in the material dropping area.

- Figure 2. Theoretical ovalization in a shot sleeve with a 110-mm diameter hole.

- Figure 3. Bending Effect theoretical calculation.

- Figure 4. Micrographies of annealed steel (×100; ×500).

- Figure 5. Time-temperature-transformation continuous diagram.

- Figure 6. Warm resistance curve.

- Figure 7. Tempering diagram.

- Figure 8. Creep.

- Figure 9. Plant for hardening in salt bath – T.T.N. s.p.a. Nerviano-MI.

- Figure 10. Micrographies of hardened and tempered steel (100X; 500X).

- Figure 11. Micrography with NIPRE Duplex.

- Figure 12. Drawings of heat earth plates in copper alloy.

- Figure 13. Drawing of the cooling system with water in the material dropping area.

- Figure 14. Drawing of the oil thermal regulated circuit in the material dropping area and in the "biscuit" area.

- Figure 15. Photo showing the section of the thermal regulated circuit.

- Figure 16. Photo showing the material dropping area with thermal regulation holes.

- Figure 17. Web cracks.

- Figure 18. Passing crack.

- Figure 19. Hole in the material fall area.

- Figure 20. Pre-heating temperature trend.

- Figure 21. Thermal profile at the end of pre-heating.

- Figure 22. Thermal profile of the thermoregulated and no thermoregulated shot sleeves.

- Figure 23. Wear phenomena evolution.

- Figure 24. Micrograph of material fall area zona after 77530 injections.

7. Conclusion:

一体型温度調節機能付きショットスリーブの使用により、以下のことが可能になった。

- 頻繁なショットスリーブ交換に起因するコストを劇的に削減する。

- 鋳造品質を向上させる。

- 射出プランジャーの頻繁な摩耗によるコストを削減する。

- 一体型温度調節機能付き大型ショットスリーブに関する興味深い研究と標準化を行った。

8. References:

- [1] ANDREONI, Casè, Pomesano " Il processo della pressofusione" Edimet, I Edizione 1993.

- [2] M. SUNDQVIST and S. HOGMARK "The mechanism of erosive wear of die casting dies for aluminium" New materials process experience for tooling, Mat. Search 1992.

- [3] R. BREITLER, A. RIVOLTA "I processi di rifusione degli acciai per stampi per pressocolata" Böhler, 2000

- [4] C. CIBALDI, "I criteri di scelta e di trattamento degli acciai da costruzione e da utensili", Edito dall'autore, Ila Edizione 1990.

- [5] B. VIANELLO, "Studio sull'andamento delle temperature superficiali nei contenitori integrali", Comunicazione Interna Zanussi Metallurgica, 1999.

- [6] P. ROBBINS "A plunger system for future" Die Casting Technology-NADCA 1993.

- [7] P. ROBBINS, Glenn Mackie" Controlling Thermal expansion of plunger tips and shot sleeves in cold chamber die casting" Die Casing Innavation NADCA 1995.

- [8] "Acciai da utensili "Thyssen acciai speciali s.p.a."1992.

- [9] "Acciai per utensili" Cogne Acciai Speciali.

- [10] "Il trattamento termico degli acciai per utensili" Uddeholm S.p.a.

- [11] Piana "Acciai da lavorazione a caldo" Aubert&Duval

- [12] M. PIROVANO "NIPRE" TTN S.p.a. Nerviano

- [13] Brevik, Gruber, Sobol, Park, Udvardy "Optimization of shot sleeves performace" NADCA publication #203, 1998.

- [14] ROBBINS, SINGH "Bigger casting, Bigger problem" Die casting technology for the new century NADCA publication.

結論と次のステップ

この研究は、HPDCにおけるショットスリーブの性能と寿命を向上させるための、価値あるロードマップを提供します。その発見は、品質を改善し、欠陥を減らし、生産を最適化するための、明確でデータに基づいた道筋を示しています。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界研究を応用することに専念しています。この記事で議論された課題がお客様の事業目標と共鳴するものであれば、ぜひ当社のエンジニアリングチームにご連絡ください。これらの先進的な原則をお客様の部品にどのように実装できるか、ご相談させていただきます。

専門家Q&A:あなたの疑問に答えます

Q1: この研究でスリーブの寿命を改善するために最も重要だった要因は何ですか?

A1: この研究で最も重要だった要因は、スリーブの全長にわたって均一な温度管理を可能にした「一体型オイル温度調節回路」です。この点は論文全体、特に「SHOT SLEEVES WITH AN INTEGRAL THERMOREGULATION」セクション(Page 15)で詳述されており、Figure 22の温度プロファイル比較データによって裏付けられています。

Q2: この研究は、従来のスリーブ劣化対策とどう違うのですか?

A2: 論文(Page 14)では、外部ジャケットや部分的な水冷回路といった従来の方法について触れています。これらの方法はスリーブ全体の熱変形を制御するには不十分でした。対照的に、本研究の一体型システムはスリーブ全体の温度を均一に制御することで、変形そのものを根本的に抑制するアプローチを取っています。

Q3: この結果は特定の合金に限定されるものですか?

A3: 「PRODUCTIVE PROCESS」セクション(Page 19)に記載の通り、この研究はEN AC-46000合金を使用した21kgの鋳造で実施されました。他の合金への適用性については、さらなる検証が必要と考えられます。

Q4: この長寿命化を達成するために、どのような特殊な表面処理が使われましたか?

A4: 「SUPERFICIAL TREATMENT」セクション(Page 11, 13)で説明されている通り、イオン窒化とマグネタイト層形成を組み合わせた「Nipre® Duplex」処理が使用されました。この二重層が、耐摩耗性と耐食性を大幅に向上させました。

Q5: 論文によると、この研究の限界や今後の課題は何ですか?

A5: 論文では明確な「限界」のセクションはありませんが、「ACHIEVED RESULTS」セクション(Page 23)で、最終的なスリーブ交換の理由が摩耗ではなく「カラーの鋭利なエッジが原因のクラック」であったと述べられています。これは、温度管理以外の機械的設計、特に応力集中を避ける設計にさらなる改善の余地があることを示唆しています。

Q6: この論文からダイカスト工場が得られる、直接的で実用的な教訓は何ですか?

A6: 論文「SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION」からの核心的な教訓は、材料選定、熱処理、表面処理、そして一体型の温度管理回路を含む包括的な熱管理戦略をショットスリーブに適用することで、交換コストを劇的に削減し、鋳造品質を向上させることが可能である、という点です。これは論文全体の成果によって強く支持されています。

著作権

- 本資料は、F. Miglierina氏およびB. Vianello氏による論文「SHOT SLEEVE WITH INTEGRAL THERMAL REGULATION」を分析したものです。

- 論文の出典: 6TH INTERNATIONAL TOOLING CONFERENCE

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.