本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」誌に掲載された論文「Stereometry specification of anodization surface of casting aluminium alloys」に基づいています。

1. 概要:

- タイトル: Stereometry specification of anodization surface of casting aluminium alloys

- 著者: J. Konieczny, K. Labisz, J. Wieczorek, L. A. Dobrzański

- 発行年: 2008

- 発行学術誌/学会: Journal of Achievements in Materials and Manufacturing Engineering

- キーワード: Mechanical properties; Metallography; Computational material science; Surface treatment

2. 抄録:

目的: 本研究の目的は、鋳造法および陽極酸化処理パラメータがアルミニウム鋳造合金上に形成される陽極酸化皮膜の特性に及ぼす影響を提示することです。

設計/方法論/アプローチ: FRT社のレーザープロファイル測定ゲージMicroProfを用いて、圧力ダイカストおよび砂型鋳造によって鋳造された2種類のアルミニウム鋳造合金について調査を実施しました。

結果: 研究には、アルミニウム鋳物上に得られた陽極酸化皮膜の化学組成、形状、および粗さの影響分析が含まれていました。

研究の限界/含意: アルミニウム鋳造合金の陽極酸化皮膜に関する研究に貢献します。

実用的意義: 実施された調査は、特にアルミニウム鋳造合金の耐食性向上を目的とした、将来の陽極酸化プロセスの最適化の方向性など、今後の研究分野を示しています。

独創性/価値: 例えば、過酷な環境下で使用される建築構造物、電子部品、航空宇宙産業および自動車産業における建設部品の材料としての応用可能性が広がります。

3. 緒言:

近年、世界の多くの科学センターにおいて、様々な産業分野でのアルミニウム合金の使用が継続的に増加しており、アルミニウムおよびその合金、ならびにアルミニウムマトリックス複合材料の製造技術も発展しています[1-5]。陽極酸化皮膜は、アルミニウム製の電子部品、家庭用品、器具の部品、庭園用家具、観光・スポーツ用品、自動車付属品、アルミニウム建材の要素などに適用される保護・装飾機能を持ちます。酸化物皮膜は、コンデンサの電極用に設計されたアルミニウム箔にも製造されます。硬質陽極酸化皮膜は、航空宇宙産業および自動車産業に応用できます。

アルミニウム基板に強固に結合した陽極酸化皮膜は、耐食性があります。耐食性は、皮膜中の細孔やピット、または有害な合金形成元素や不純物、特に銅や不純物の存在によって低下する可能性があります。アルミニウムと銅の金属間化合物相は、陽極酸化中に溶解し、皮膜の硬度と厚さを低下させ、多孔性を増大させます。

形成された酸化膜の厚さに対する陽極酸化皮膜の厚さの増加は、1Vあたり約0.001 µmです。多孔質で導電性の皮膜は、電解液によって溶解される基本層から形成されます。基本層は、表面層に変換されるのと同じ速度で進行するアルミニウム酸化物の形成によって同時に回復されます。このようにして、基本層はほぼ一定の電圧でその厚さを維持します。

形成プロセス中、アルミニウム酸化物は質量要素のわずかな増加と体積の増加を示します。酸化物皮膜は基板に非常に強く固定されています。酸化物皮膜の溶解は、pH 8.8を超える塩基性溶液またはpH 4.0未満の酸性溶液でのみ可能です[13-15]。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金の使用は、アルミニウム、その合金、およびアルミニウムマトリックス複合材料の製造技術の進歩とともに、様々な産業で継続的に増加しています[1-5]。陽極酸化皮膜は、電子部品、家庭用品、自動車付属品、航空宇宙および自動車産業を含む広範な用途で、保護および装飾目的でアルミニウムに適用されます。

従来の研究状況:

陽極酸化皮膜は、アルミニウム基板に固定されると耐食性があることが知られています。しかし、この耐性は、細孔、ピット、または銅などの有害な合金形成元素によって損なわれる可能性があり、これらは陽極酸化中に溶解し、硬度と厚さを低下させ、多孔性を増加させる可能性があります。これらの皮膜の形成と特性、それらの厚さの増加(1Vあたり約0.001 µm)および溶解特性が研究されてきました[12, 13-15]。

研究の目的:

本研究の目的は、鋳造アルミニウム合金の陽極酸化プロセスで作製された陽極酸化皮膜の特性を調査し、電解液および鋳造方法が得られた陽極酸化皮膜に及ぼす影響を評価することです。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Section 1. Introduction)

核心研究:

研究の核心は、圧力ダイカストと重力(砂型)鋳造の両方で製造された2つの鋳造アルミニウム合金、EN AC-AlSi12(b)とEN AC-AlSi9Cu3(Fe)を調査することでした。この研究は、鋳造方法とその後の陽極酸化処理が、これらの合金に形成された陽極酸化皮膜の表面形状と粗さに及ぼす影響の分析に焦点を当てました。この研究では、初期(鋳造まま)状態のサンプルと、特定の陽極酸化パラメータを使用してガルバニ法で酸化物皮膜を適用した後のサンプルを調べました。

5. 研究方法論

研究デザイン:

高圧および砂型鋳造法を用いて鋳造されたEN AC-AlSi12(b)およびEN AC-AlSi9Cu3(Fe)合金について調査を実施しました。化学組成はTable 1に詳述されています。サンプルは2つのグループに分けられました:出発材料(鋳造直後)とガルバニ法により酸化物層を適用した材料。4種類の要素が陽極酸化されました:EN AC-AlSi12(b)高圧鋳造合金、EN AC-AlSi12(b)砂型鋳造合金、EN AC-AlSi9Cu3(Fe)高圧鋳造合金、およびEN AC-AlSi9Cu3(Fe)砂型鋳造合金。陽極酸化は、Table 2に規定されているように、H2SO4(295-315 g/l)中、-4~2°C、パルス電流(0.25秒間2 A/dm²、0.1秒間1 A/dm²)、アルミニウムイオン濃度6-9 g/lで行われました。

データ収集および分析方法:

表面形状の分析は、FRT社のレーザープロファイル測定ゲージMicroProfで実行された、鋳物の選択された断片の測定によって取得されたデータに基づいていました。これには、2次元および3次元の表面図と粗さ分布の比較が含まれていました。

研究トピックと範囲:

この研究は、鋳造アルミニウム合金の陽極酸化表面の立体形状仕様に焦点を当てました。範囲には、合金の化学組成、鋳造方法(圧力対重力)、および陽極酸化皮膜の存在が、結果として得られる表面形状、トポグラフィー、および粗さに及ぼす影響の分析が含まれていました。

6. 主な結果:

主な結果:

この研究では、適用された鋳造法(圧力または重力鋳造)がアルミニウム合金の表面形状を決定する主要な要因であることがわかりました。調査されたサンプルの化学組成は、表面形成に影響を与えませんでした。陽極酸化皮膜の適用は、鋳造プロセス中に形成された表面の主要な形状を再現します。陽極酸化皮膜は、表面の形状プロファイルに影響を与えません。その構成は、皮膜を適用した後でも特徴的な特徴を維持します。さらに、陽極酸化皮膜は表面の粗さ値に影響を与えません。例えば、高圧鋳造材料の最大粗さは約15 µmであり、砂型鋳造材料の場合は60~70 µmであり、これらの値は陽極酸化に関係なく一貫していました。同様に、ピック分布や優先配向などの特徴は、陽極酸化皮膜の存在によって変化しませんでした。EN AC-AlSi9Cu3(Fe)高圧鋳造合金の表面には、約5 µmの「傾斜(acclivity)」が観察されましたが、これは鋳型の損傷または不純物が原因である可能性があります。

Figure Name List:

- Fig. 1. The geometrical shape of fragment of studied surface, topography of 3D surface, sand cast alloys; A) EN AC-AlSi12(b), B) EN AC-AlSi9Cu3(Fe)

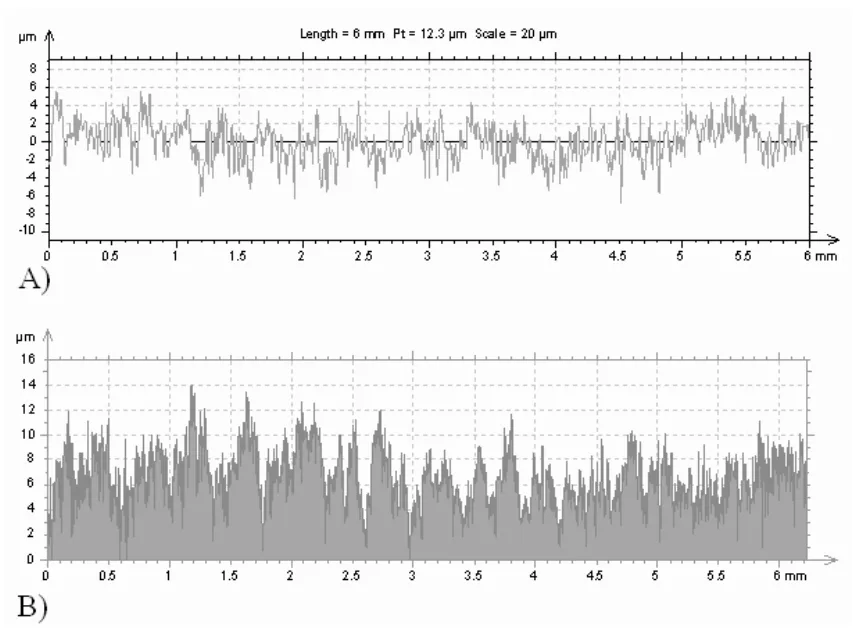

- Fig. 2. Profiles 2D cut out from studied surface in plane N - S, EN AC-AlSi12(b) high pressure cast alloy; A) before anodization, B) after anodization

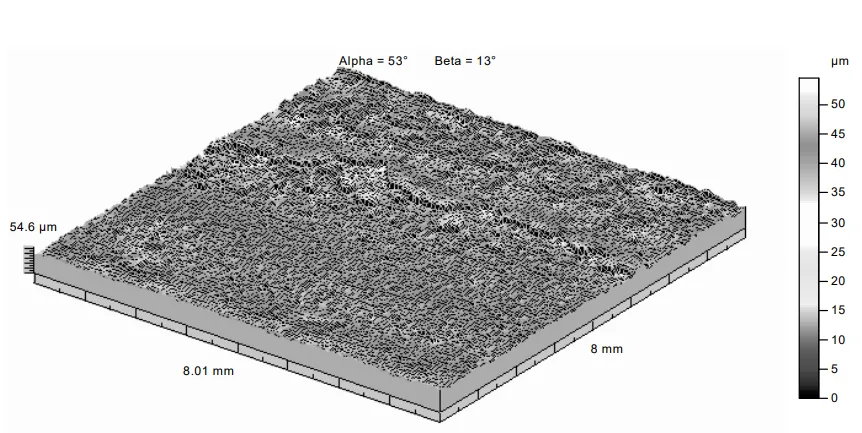

- Fig. 3. Three-dimensional topography of surface sample of EN AC-AlSi9Cu3(Fe) high pressure cast alloy

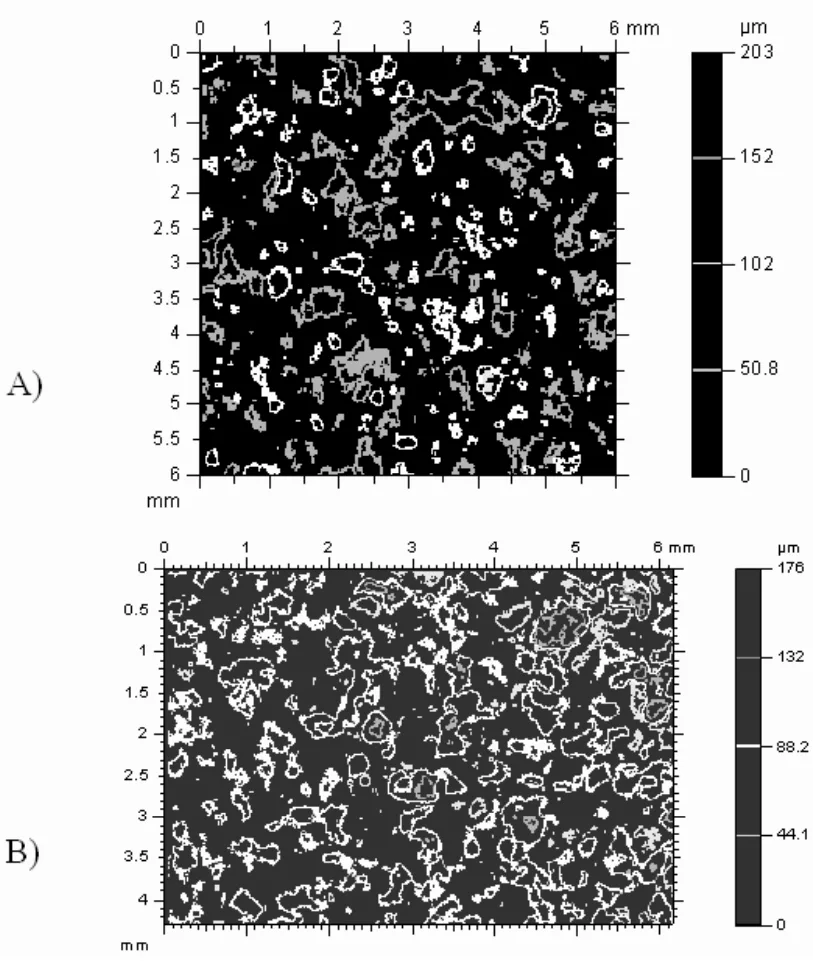

- Fig. 4. The distribution of tops on surface of sample from EN AC-AlSi9Cu3(Fe) sand cast alloy A) before anodization, B) after anodization.

- Fig. 5. The texture of surface (the schedule of characteristic directions) from EN AC-AlSi9Cu3(Fe) sand cast alloy A) before anodization, B) after anodization

7. 結論:

陽極酸化皮膜表面の形状調査の分析結果は、研究された材料グループの鋳造技術が表面の品質、すなわちその幾何学的特徴を決定することを証明しました。同様の結果がで得られました。

酸化物皮膜を適用すると、鋳造プロセスで形成された表面の一次形状が再現されます。適用された種類の皮膜の唯一の存在は、表面の特徴的な特徴に影響を与えません。

8. 参考文献:

- T. Haga, H. Sakaguchi, H. Inui, H. Watari, S. Kumai, Aluminum alloy semisolid strip casting using an unequal diameter twin roll caster, Journal of Achievements in Materials and Manufacturing Engineering 14 (2006) 157-162.

- J. Myalski, J. Wieczorek, A. Dolata-Grosz, Tribological properties of heterophase composites with an aluminum matrix, Journal of Achievements in Materials and Manufacturing Engineering 15 (2006) 53-55.

- M.H. Robert, D. Delbin, Production of cellular A2011 alloy from semi-solid state, Journal of Achievements in Materials and Manufacturing Engineering 17 (2006) 137-140.

- M. Wierzbińska, J. Sieniawski, Effect of morphology of eutectic silicon crystals on mechanical properties and cleavage fracture toughness of AlSi5Cul alloy, Journal of Achievements in Materials and Manufacturing Engineering 14 (2006) 31-36.

- M. Kciuk, The structure, mechanical properties and corrosion resistance of aluminum AlMg1Si1 alloy, Journal of Achievements in Materials and Manufacturing Engineering 16 (2006) 51-56.

- A.W. Brace, The Technology of Anodizing Aluminium, third ed, Interall Srl, Modena, Italy, 2000.

- K.P. Han, J.L. Fang, Decorative-protective coatings on aluminium, Surface and Coathings Technology 88 (1996) 178-182.

- H. Konno, K. Utaka, R. Furuichi, Two step of anodizing process of aluminium as a means of improving the chemical and physical properties of oxide films, Corrosion Science 38/12 (1996) 2247-2256.

- M. Maejima, K. Saruwatari, M. Takaya, Friction behaviour of anodic oxide film on aluminum impregnated with molybdenum sulfide compounds, Surface and Coatings Technology 132 (2000) 105-110.

- I. Vrublevsky, V. Parkoun, V. Sokol, J. Schreckenbach, Study of chemical dissolution of the barrier oxide layer of porous alumina films formed in oxalic acid using a re-anodizing technique, Applied Surface Science 236 (2004) 270–277.

- J. Konieczny, L.A. Dobrzański, K. Labisz, J. Duszczyk, The influence of cast method and anodizing parameters on structure and layer thickness of aluminum alloys, Journal of Materials Processing Technology 157-158 (2004) 718-723.

- L.E. Fratila-Apachitei, J. Duszczyk, L. Katgerman, AlSi(Cu) anodic oxide layers formed in H2SO4 at low temperature using different current waveforms, Surface and Coatings Technology 165 (2003) 232-240.

- L.E. Tichelaar, F.D. Thompson, G.E. Terryn, H. Skeldon, J. Duszczyk, A transmission electron microscopy study of hard anodic oxide layers on AlSi(Cu) alloys, Electrochim. Acta 49 (2004) 3169.

- I. Vrublevsky, V. Parkoun, J. Schreckenbach, G. Marx, Effect of the current density on the volume expansion of the deposited thin films of aluminum during porous oxide formation, Applied Surface Science 220 (2003) 51.

- I. Vrublevsky, V. Parkoun, V. Sokol, J. Schreckenbach, G. Marx, The study of the volume expansion of aluminum during porous oxide formation at galvanostatic regime, Applied Surface Science 222 (2004) 21-25.

- L.E. Fratila-Apachitei, J. Duszczyk, L. Katgerman, Voltage transients and morphology of AlSi(Cu) anodic oxide layers formed in H2SO4 at low temperature, Surface and Coatings Technology 157 (2002) 80-94.

9. 著作権:

- 本資料は、「J. Konieczny, K. Labisz, J. Wieczorek, L. A. Dobrzański」氏の論文です。「Stereometry specification of anodization surface of casting aluminium alloys」に基づいています。

- 論文の出典: www.journalamme.org

本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.

論文要約:

研究に関する主な質疑応答:

本研究は、鋳造法(圧力ダイカストおよび重力鋳造)および陽極酸化処理パラメータが、EN AC-AlSi12(b)およびEN AC-AlSi9Cu3(Fe)アルミニウム鋳造合金上に形成される陽極酸化皮膜の特性、特に表面形状に及ぼす影響を調査しています。研究の結果、鋳造法が主に表面形状を決定し、陽極酸化皮膜の適用はこの主要な表面形状を再現するものの、その幾何学的プロファイルや粗さを大幅に変化させないことが明らかになりました。これらの知見は、様々な産業用途で使用されるアルミニウム鋳造合金の陽極酸化プロセスの最適化にとって重要です。

Q1. この研究の主な目的は何でしたか?

A1. 主な目的は、鋳造法および陽極酸化処理パラメータがアルミニウム鋳造合金上に形成される陽極酸化皮膜の特性に及ぼす影響を提示することでした。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Abstract: Purpose)

Q2. どのアルミニウム合金と鋳造法が調査されましたか?

A2. 調査は、EN AC-AlSi12(b)およびEN AC-AlSi9Cu3(Fe)アルミニウム合金について実施され、両合金とも圧力ダイカストおよび重力(砂型)鋳造によって製造されました。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Abstract: Design/methodology/approach; Section 2. Material and methods)

Q3. 鋳造法はアルミニウム合金の表面形状にどのような影響を与えますか?

A3. 表面形状は、適用された鋳造法に明確に依存します。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Section 3. Results and discussion)

Q4. 陽極酸化皮膜の適用は、鋳造アルミニウムの元の表面形状を変化させますか?

A4. いいえ、陽極酸化皮膜の適用は表面の形状プロファイルに影響を与えません。それは基板表面形状の表現であり、鋳造プロセスで形成された主要な形状を再現します。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Section 3. Results and discussion; Section 4. Conclusions)

Q5. 陽極酸化皮膜が鋳造合金の表面粗さに及ぼした影響は何でしたか?

A5. 陽極酸化皮膜は表面の粗さ値に影響を与えませんでした。例えば、高圧鋳物の最大粗さは15 µmであり、砂型鋳物の場合は60~70 µmであり、これらは陽極酸化の前後で両方とも同じでした。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Section 3. Results and discussion)

Q6. これらの調査結果の実用的な意義は何ですか?

A6. 実施された調査は、特に耐食性などの特性を改善するためにアルミニウム鋳造合金の陽極酸化プロセスを最適化する方向でのさらなる研究分野を示しており、これは建設、電子、自動車産業の用途にとって価値があります。(出典: "Stereometry specification of anodization surface of casting aluminium alloys", Abstract: Practical implications)