この紹介論文は、「[発行ジャーナル/学会名は提供文書に記載なし(著者はロシア、エカテリンブルク、ウラル連邦大学所属)]」によって発行された論文「[Strength of oxide skin on aluminum melts]」に基づいています。

1. 概要:

- 題名: Strength of oxide skin on aluminum melts (アルミニウム溶湯の酸化皮膜強度)

- 著者: Finkelstein Arcady, Schaefer Arseny, Husnullin Dmitry, Mahmud Zoda Muminjohn

- 発行年: 提供文書に記載なし

- 発行ジャーナル/学会名: 提供文書に記載なし(著者はロシア、エカテリンブルク、ウラル連邦大学所属)

- キーワード: 提供文書に記載なし

2. 要旨:

複製アルミニウムフォーム技術における「溶湯-充填材」境界面の浸透圧を、A999、AlMg5Si、およびAlSi9MgFe1合金について研究した。0.2 mm未満のサイズの充填材分率における浸透圧は、ラプラス方程式によって支配されることが示されている。充填材分率のサイズが大きくなると、浸透圧は一定に保たれ、「溶湯-充填材」境界面の酸化皮膜の破断によって定義されるものとする。この破断はマイクロクラックの出現につながり、酸化皮膜の成長速度は進化するチャネル内の溶湯の漏出速度よりも遅くなる。アルミニウム合金の酸化皮膜の結晶構造に欠陥を形成する不純物元素は、マイクロクラックの形成に影響を与える。マグネシウム添加の影響は、皮膜中のMgAl2O4の形成とその強度の低下につながる。しかし、酸化皮膜強度に最も強い影響を与えるのは鉄であり、鉄の割合が0.8%を超えると層状タイプの金属間化合物(Al5FeSi)を形成し、これにより純アルミニウムでは20000 MPaであった酸化皮膜の最小浸透圧がAlSi9MgFel合金では7000 MPaに減少することが保証される。

3. 緒言:

酸素含有雰囲気中のアルミニウム溶湯は酸化皮膜で覆われる。それはスピネルタイプの結晶構造である(1)。純アルミニウム上に現れる皮膜は、大部分が非晶質構造であるのに対し、700 °Cを超えると立方晶系のγ相結晶が現れる(2)。金属マトリックス複合材料の接着破壊における強度性能の低下、および表面欠陥/空孔による水素吸収(鋳物のガス欠陥の基本的な原因)の原因となるのは、アルミニウム皮膜のγ相である。後者は水素化学吸着の焦点である(3)。

1000 °Cまでの温度では、アルミニウムγ酸化物が形成される(2)。格子寸法はアルミニウム格子の寸法に対応し、したがって高い凝集力をもたらすダンコフ-コノベエフスキーの原理に従う(4)。溶湯表面の酸化皮膜の成長速度は非常に速い。溶湯表面から酸化皮膜を除去した場合、皮膜の成長速度はアレニウスの式に従う(5)。酸化皮膜は鋳物形成のプロセスに大きく影響する。それは相境界を通るガス拡散を防ぐ。その十分に高い強度により、酸化皮膜は流動性に影響を与える。

適合する基礎によって支持された固定エッジを持つ円形プレートの軸に対称なものとしてモデル化することによる皮膜強度の研究は、純粋な酸化アルミニウムが最大破壊応力強度の条件下で低い破壊応力を有することを示した。応力拡大係数は、微細な表面欠陥が存在する場合、非常に低い荷重が皮膜の破壊につながる可能性があることを示した(6)。

(7)によると、Al-Si-Cu系合金は、その中の銅の割合が2%変化すると流動性が1.5倍異なる。これは、合金の粘度、熱伝導率、結晶化間隔の変化によっては条件付けられない。Al-Cu系またはアルミニウムベースのより多成分系における銅の割合の増加は、酸化皮膜内のCuOの形成につながる。保持期間後、CuOはCu2Oに遷移し、それによって皮膜に亀裂および破断を提供する。それは水素の割合の減少につながるが、皮膜の保護特性を低下させる。流動性の急激な成長は、酸化皮膜内のCu2Oの存在によって説明され、これは酸化皮膜の機械的強度を著しく低下させる応力集中剤である(8, 9)。したがって、溶湯の運動エネルギーの流動損失は低くなる。

MgO皮膜は緩く多孔質の構造を有する。通常および高温でのマグネシウム自体の高い活性を考慮すると、溶融中の酸素吸収は非常に激しくなる。最大1.5%のマグネシウム割合を有するアルミニウム合金では、酸化皮膜はマグネシウムおよびアルミニウムの酸化物と、組成MgAl2O4のそれらの共同スピネルを含む。溶湯体積内では、このスピネルは第2列のコンディショニング剤として作用し、したがってより多数の核生成中心を提供する。金属マトリックス複合材料の場合、スピネルの生成を提供する高いマグネシウム含有量は、二重皮膜欠陥の低減により機械的特性を改善する(10, 11, 12, 13)。

さらに、最大2%の鉄を含む合金のグループがダイカスト用に開発されている(14)。これらの合金では、一方では、冷却時に形成される金属間化合物Al5FeSiがアインシュタインの式に従って合金粘度を上昇させるが、他方では、それらは酸化皮膜をより柔らかくする。ダイカストの場合、鋳物の壁厚が小さく、溶湯の冷却速度が著しい条件下では、開発された合金の化学組成から判断すると、溶湯の流れに対する酸化皮膜の抵抗が中心的な役割を果たす。

浸透法による複合鋳物の製造過程において、鋳物の壁厚がダイカストの場合よりもさらに薄い場合、充填材の多孔質媒体への溶湯の流れを開始するためには、「溶湯-充填材」境界の酸化皮膜を破壊する必要がある(15)。したがって、最小浸透圧は酸化皮膜破壊圧と等しくなり、完成品の透磁率係数を変化させる機会を制限する(16)。

4. 研究の概要:

研究トピックの背景:

酸素含有雰囲気中のアルミニウム溶湯は酸化皮膜を発生させる。これらの皮膜は通常結晶性であり、700°Cを超えるとγ相が現れ、金属マトリックス複合材料の強度を低下させ、水素を吸収する可能性がある(1, 2, 3)。酸化皮膜の成長速度は速く、ガス拡散を防ぎ、その強度により流動性に影響を与えることで鋳造形成に大きく影響する(4, 5)。

従来の研究状況:

従来の研究では、純粋な酸化アルミニウムは破壊応力が低いことが示されていた(6)。Al-Si-Cu合金では、銅含有量が皮膜中の酸化銅(CuO、Cu2O)の形成を通じて流動性に影響を与え、これらは応力集中点として作用する(7, 8, 9)。アルミニウム合金中のマグネシウムは、皮膜中にMgOおよびMgAl2O4スピネルを形成し、これは緩く多孔質である(10, 11, 12, 13)。ダイカスト合金中の鉄は、Al5FeSi金属間化合物を形成し、酸化皮膜をより柔らかくすることができる(14)。浸透による複合鋳造では、酸化皮膜の破壊が不可欠である(15, 16)。

研究の目的:

本研究は、特定の化学元素がアルミニウム溶湯の酸化皮膜強度に及ぼす影響を研究することを目的としている。鉄の影響の研究は、鉄が市販のアルミニウム合金に常に伴うため、最も技術的に有望である。Al-Si-Cu系合金の使用は電気機械的腐食につながるため、避ける方が良い。したがって、Al-Si-Fe(AlSi9MgFe1)およびAl-MSi(AlMg5Si)系の合金が研究対象として選択された。

核心的研究:

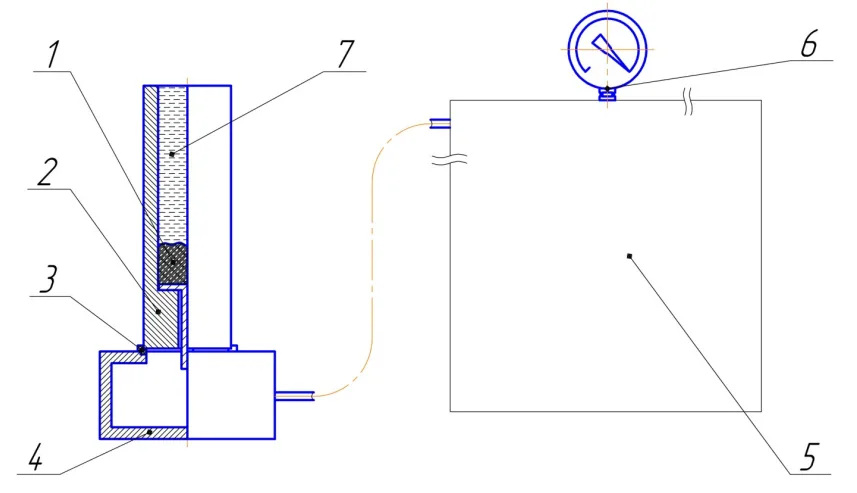

研究の核心は、異なるアルミニウム溶湯(A999、AlMg5Si、およびAlSi9MgFe1)の酸化皮膜強度に対する化学元素、特にマグネシウムと鉄の影響を調査することであった。これは、複製アルミニウムフォーム技術と実験装置(Figure 1)を使用して、様々な充填材(NaCl)分率サイズで「溶湯-充填材」境界の酸化皮膜を破壊するのに必要な浸透圧を測定することによって達成された。この研究は、これらの元素が溶湯の流れに対する酸化皮膜の抵抗にどのように影響するかに焦点を当てた。

5. 研究方法論

研究デザイン:

酸化皮膜強度を研究するために、生産品に近いパターンが使用された(Figure 1)(15)。金属の試験装入物は、実験室用マッフル型抵抗炉SNOL 1,6.2,5.1/9-13で溶解された。温度制御は、Kタイプのクロメル-アルメル熱電対によって実現された。微細分散溶融石英製のKSBM-345るつぼが、金属の溶解および注入に使用された。GOST R 51574-2000に準拠したNaClが充填材として使用された。内部寸法Ø30x180 mmの円筒形鋳鉄製鋳型(fig. 1, pos. 2)は、各充填前に250 °Cに加熱された。真空ゴム製の気密ダンパー(fig. 1, pos. 3)を介して、鋳型は真空ユニット(fig. 1, pos. 5)のアダプター(fig. 1, pos. 4)に接続された。吸引は真空ポンプ(2NVR-01 DMモデル)を使用して行われ、残留圧力は真空計(fig. 1, pos. 6)によって監視された。

データ収集および分析方法:

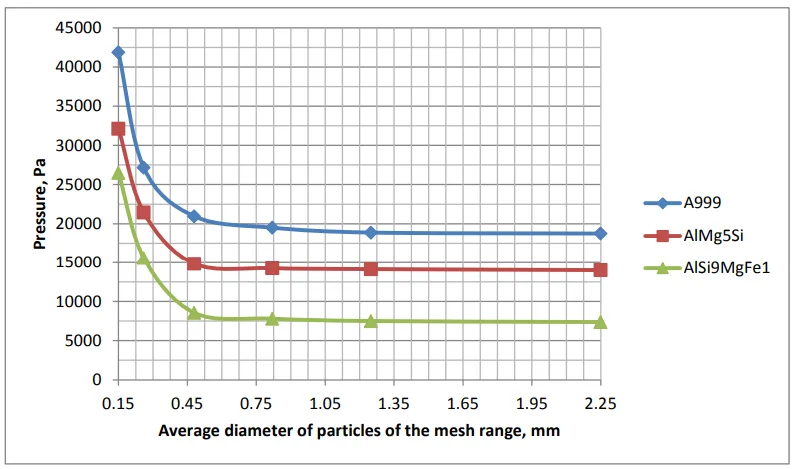

充填材の粒度分析は、標準メッシュ(0.10–0.20; 0.20–0.32; 0.32–0.63; 0.63–1.0; 1.0–1.5 mm; 1.5–3.0 mm)を使用して実験室用ロータップLPzE-2eで実施された。充填材と溶湯の両方が700 °Cに加熱された。るつぼに充填材を注入した後、真空ユニットバルブを同時に開いて溶湯を注入した(fig. 1, pos. 7)。浸透圧の測定は、鋳型内の溶湯レベルの低下開始によって視覚的に定義された漏れ閾値が発生するまで、レシーバー内の圧力を徐々に低下させることによって行われた。本論文では分率間隔の算術平均値が使用され、得られた結果はFigure 2に示されている。

研究トピックと範囲:

この研究は、アルミニウム溶湯の酸化皮膜強度に焦点を当て、具体的にはA999(純アルミニウム)、AlMg5Si(アルミニウム-マグネシウム-ケイ素合金)、およびAlSi9MgFe1(アルミニウム-ケイ素-マグネシウム-鉄合金)を研究した。範囲には、酸化皮膜を破断するのに必要な浸透圧に対するさまざまな充填材分率サイズ(0.10 mmから3.0 mmの範囲のNaCl粒子)の影響の調査が含まれていた。酸化皮膜強度への影響が調査された主要な元素は、マグネシウムと鉄であった。

6. 主な結果:

主な結果:

この研究では、0.2 mm未満のサイズの充填材分率の場合、浸透圧はラプラス方程式によって支配されることがわかった。しかし、充填材分率のサイズが大きくなる(0.2 mmの臨界サイズを超える)と、浸透圧は一定に保たれ、「溶湯-充填材」境界面の酸化皮膜の破断によって決定される。この破断はマイクロクラックの出現につながる。この臨界点を超えると酸化皮膜の破断が充填材分率のサイズにほとんど依存しないという現象は、酸化皮膜の緻密な結晶質または非晶質構造に起因する(1)。

不純物元素はマイクロクラック形成に大きく影響する。マグネシウムの添加は皮膜中にMgAl2O4を形成し、その強度を低下させるが、これは以前の知見と一致する(10)。鉄は酸化皮膜強度に最も強い影響を示した。鉄の割合が0.8%を超えると、層状タイプの金属間化合物(Al5FeSi)を形成する。この金属間化合物は応力集中剤として作用し、酸化皮膜を破断するのに必要な最小浸透圧を大幅に低下させる。具体的には、圧力は純アルミニウム(A999)の20000 MPaからAlSi9MgFe1合金の7000 MPaに減少した。この浸透圧の低下は、完成品の浸透係数を大幅に増加させる可能性がある。結果は、さまざまな合金の粒子の平均直径に対する浸透圧を示すFigure 2にグラフで示されている。

図の名称リスト:

- Fig. 1 - The pattern of studying oxide skin strength.

- Fig. 2 - Infiltration pressure.

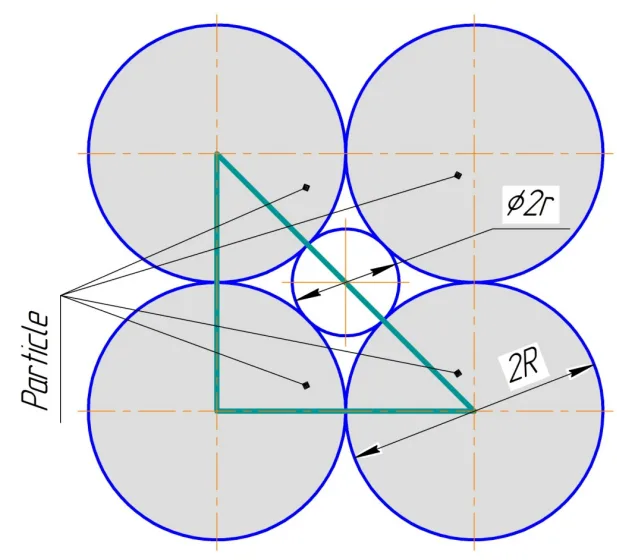

- Fig. 3 - Dummy ground model.

7. 結論:

アルミニウム溶湯表面の酸化皮膜強度の問題を研究した結果、合金中の鉄の使用がこの強度を最も大きく低下させることがわかった。鉄は、酸化皮膜中で最も効率的な応力集中剤である層状タイプの金属間化合物(Al5FeSi)を形成する。したがって、複製アルミニウムフォーム技術において鉄の割合が増加した(0.8%超)アルミニウム合金を利用すると、純アルミニウムでは20000 MPaであった最小浸透圧がAlSi9MgFelでは7000 MPaに減少し、完成品の浸透係数が大幅に増加し、その適用範囲が拡大する。

8. 参考文献:

- 1. Chalyj VP: Metals' hydroxides (Laws of formation, composition, structure and properties). Kiev, Naukova Dumka, 1972.

- 2. Lepinskih BM, Kitashev AA, Belousov AA: Oxidation of liquid metals and alloys. Moscow, Nauka, 1979.

- 3. Borisevich JuP, Fomichev JuV, Levinter VE: The study of hydrogen interaction with the γ-Al2O3 surface. Journal of Physical Chemistry, 1981, 55 (8), 2149–51.

- 4. Coenen JWE, Linsen BG: Physical and chemical aspects of absorbents and catalysts. London, Academic Press, 1970.

- 5. Finkelstein AB: Replicated aluminum foam, theory and practice – doctoral thesis. Yekaterinburg, Ural State Technical University, 2009.

- 6. Morasch KR, Bahr DF: Nanomechanical testing for fracture of oxide skins. Journal of materials research, 2005, 20 (06), 1490–7.

- 7. Hatch JE: Aluninum: properties and physical metallugry. Cleveland, ASM International, 1984.

- 8. Timofeev GI, Markov VV, Pirjazev VP, Gerasimov AI: Oxidation of aluminum melt upon exposure and casting. Liteinoye proizvodstvo, 1975, 9, 18–9.

- 9. Opie WR, Grant NJ: Hydrogen solubility in aluminum and some aluminum alloys. Transactions AIME, 1950, 188, 1237–47.

- Wang Y, Li HT, Fan ZY, Scamans G: Characterisation of oxide skins in Al-Mg alloy melts. Material Science Forum, 2013, 765, 220–4.

- Mal'cev MV, Chistjakov JuD, Cypin MI: To the question about the structure of the oxide skins in liquid aluminum and it's alloys. Reports of the USSR Academy of Sciences, 1954, 99 (5), 813–5.

- Kurdjumov AV, Inkin SV, Chulkov VS, Grafas NI. Flux treatment and filtration of aluminum melts. Moscow, Metallurgy, 1980.

- Emamy M, Razaghian A, Kaboli S, Campbell J: Statistical analysis of tensile properties of cast A357/Al2O3 MMCs. Materials Science and Technology, 2010, 26 (2), 149–156.

- Data A: NADCA product specification standards for die castings. Arlington Heights, NADCA, 2003.

- Furman EL, Finkelstein AB, Cherny ML: Permeability of aluminum foams produced by replication casting. Metals, 2012, 3 (1), 49–57.

- Furman EL, Finkelstein AB, Cherny ML: The anisotropy of replicated aluminum foams. Advances in Materials Science and Engineering, 2014, 2014.

- Furman EL, Chechulin AV, Finkelstein AB, Kazancev SP: Surface tension of cast aluminium alloys and wetting of inorganic pore-forming fillers therewith. Melts, 1995, 2, 27–31.

- Carman PC: Flow of gases through porous media. London, Butterworths, 1956.

- Furman EL: The creation and improvement of cast composites manufacturing technique based on the study of capillary interaction in the mold – doctoral thesis. Sverdlovsk, Ural State Technical University, 1990.

9. 著作権:

- この資料は、「Finkelstein Arcady, Schaefer Arseny, Husnullin Dmitry, Mahmud Zoda Muminjohn」による論文です。「Strength of oxide skin on aluminum melts」に基づいています。

- 論文の出典:提供されたテキストからは入手できません。

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

論文要約:

研究に関する主な質疑応答:

本論文は、複製アルミニウムフォーム技術を用いて、アルミニウム溶湯、特にA999、AlMg5Si、およびAlSi9MgFe1合金の酸化皮膜強度を調査している。この研究は、小さな充填材分率(<0.2mm)の場合、浸透圧はラプラス方程式に従うが、より大きな分率の場合、浸透圧は充填材サイズにほとんど依存せず、酸化皮膜の破断によって決定されることを示している。特に、0.8%を超える鉄含有量は、Al5FeSi金属間化合物を形成することによって酸化皮膜強度を大幅に低下させ、純アルミニウムの20000 MPaからAlSi9MgFe1合金の7000 MPaに浸透圧を低下させる。

Q1. 「Strength of oxide skin on aluminum melts」研究の主な目的は何でしたか?

A1. 主な目的は、特定の化学元素、特に鉄とマグネシウムがアルミニウム溶湯の酸化皮膜強度に及ぼす影響を研究することでした。(出典: 「Strength of oxide skin on aluminum melts」、緒言)

Q2. 研究されたアルミニウム合金において、充填材分率サイズは浸透圧にどのような影響を与えますか?

A2. 0.2 mm未満の充填材分率の場合、浸透圧はラプラス方程式によって支配されます。0.2 mmを超えるより大きな分率の場合、浸透圧は一定に保たれ、酸化皮膜の破断によって定義されます。(出典: 「Strength of oxide skin on aluminum melts」、要旨、結果と考察)

Q3. 「溶湯-充填材」境界面の酸化皮膜が破断するとどうなりますか?

A3. 破断はマイクロクラックの出現につながり、酸化皮膜の成長速度は進化するチャネル内の溶湯の漏出速度よりも遅くなります。(出典: 「Strength of oxide skin on aluminum melts」、要旨、結果と考察)

Q4. マグネシウムはアルミニウム合金の酸化皮膜にどのような影響を与えますか?

A4. マグネシウムの添加は皮膜中にMgAl2O4を形成し、その強度を低下させます。(出典: 「Strength of oxide skin on aluminum melts」、要旨、結果と考察)

Q5. 酸化皮膜強度を低下させるのに最も強い影響を与える元素は何ですか、またその方法は?

A5. 鉄が最も強い影響を与えます。その割合が0.8%を超えると、層状タイプの金属間化合物(Al5FeSi)を形成し、これが応力集中剤として作用し、酸化皮膜強度を大幅に低下させます。(出典: 「Strength of oxide skin on aluminum melts」、要旨、結論)

Q6. 鉄は純アルミニウムと比較して最小浸透圧をどれだけ低下させることができますか?

A6. 鉄は、酸化皮膜の最小浸透圧を純アルミニウムの20000 MPaからAlSi9MgFe1合金の7000 MPaに低下させることができます。(出典: 「Strength of oxide skin on aluminum melts」、要旨、結論)