本稿は、「Transactions of Nonferrous Metals Society of China」に掲載された論文「Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture」に基づいています。

1. 概要:

- タイトル: Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture

- 著者: Xiao-ling CHEN, Zhi-qing CHEN, Bo HU, Long YAN, Jing-ya WANG, Tao YING, Xiao-qin ZENG

- 発行年: 2024

- 発行学術誌/学会: Transactions of Nonferrous Metals Society of China

- キーワード: Cu/Al複合材料;圧縮強度;スクイズキャスティング技術;熱伝導率

2. 要旨:

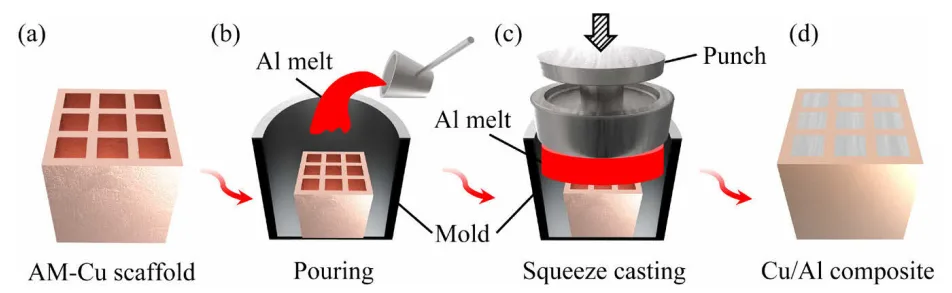

Al合金の強度を向上させつつ、熱伝導率を著しく低下させないために、貫通構造を有するCu/Alバイメタル複合材料が人工的に設計され、積層造形とスクイズキャスティングを組み合わせて製造された。この複合材料は、強度(約340 MPa)と熱伝導率(200 W/(m·K))の良好なバランスを示し、従来のAl合金を凌駕した。高い熱伝導率は、電子伝導の迅速な経路を提供する幾何学的なCu骨格に起因する。同時に、界面に沿ったAl2Cu共晶相の形成により良好な冶金学的結合が得られ、Cu/Al複合材料の強度を効果的に向上させる。

3. 緒言:

Cu/Al複合材料は、放熱、航空、通信、自動車用途における電気および熱伝導部品として広く注目されている[1-3]。これらは、Cuの優れた熱伝導率と、Alの軽量性および低コストという利点を完璧に活用している。Cu/Alバイメタル複合材料は、質量を40%、費用を60%削減しつつ、同等の電気および熱伝導率を提供する。しかし、ほとんどの製造技術は、板状や円管状といった単純な形状のCu/Al複合材料の製造に限定されており、複雑な部品への広範な適用を著しく制約している。従来のCu/Al複合材料のもう一つの限界は、機械的強度と熱伝導率の間のトレードオフであり、これらは相互に排他的な特性である。一般に、従来の強化手法は必然的に熱伝導率に悪影響を及ぼす。本稿では、これらの問題に対処するために、実現可能な製造アプローチによって達成される、Cu強化材のための人工的に設計された貫通構造を含む新しい戦略を提案する。

4. 研究概要:

研究トピックの背景:

放熱、航空、通信などの用途において、高い機械的強度と優れた熱伝導率を両立する材料への要求が高まっている。Cu/Al複合材料は、Cuの高い熱伝導率とAlの軽量性および低コストを組み合わせる可能性を秘めているため、有望な候補である[1-4]。

従来の研究状況:

溶接[5-7]、押出、圧延、複合鋳造[11-15]など、Cu/Al複合材料を製造するための多くの技術が開発されてきた。しかし、これらの方法はしばしば単純な形状に終わり、機械的強度を高めると一般的に熱伝導率が低下するという重大なトレードオフに直面する。例えば、Al-50vol.%Cu複合材料は高い硬度を示したが熱伝導率は低く(130 W/(m·K))、他の方法では熱伝導率が向上した(322 W/(m·K))ものの引張強度は低かった(102 MPa)。

研究目的:

本研究は、機械的強度と熱伝導率の良好なバランスを達成するために、人工的に設計された貫通構造を有する新しいCu/Al複合材料を開発することを目的とした。目標は、既存の製造技術の限界と従来のCu/Al複合材料における固有の特性トレードオフを克服し、それによって複雑な部品への適用可能性を拡大することであった。

中核研究:

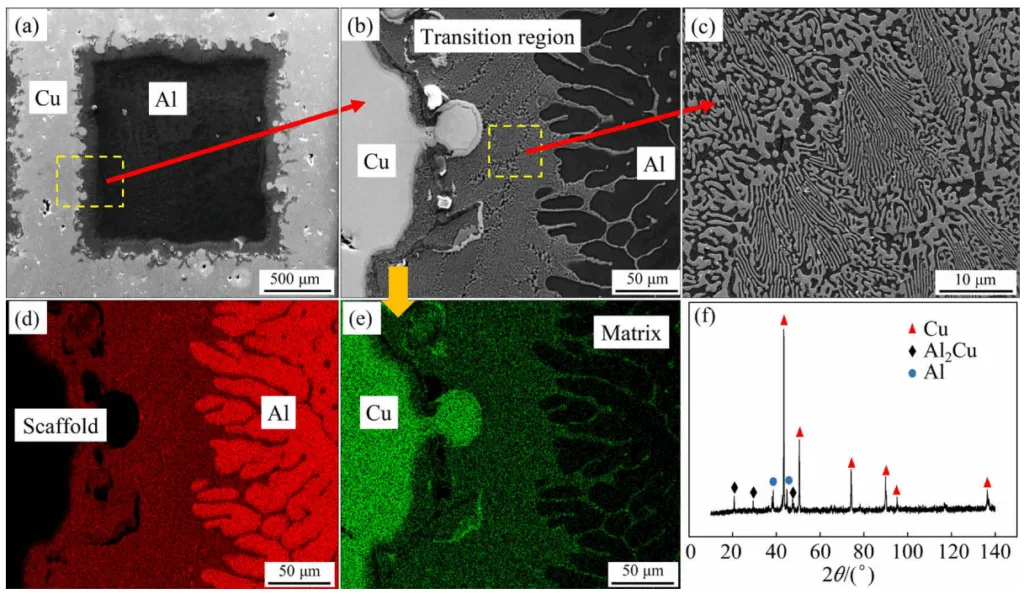

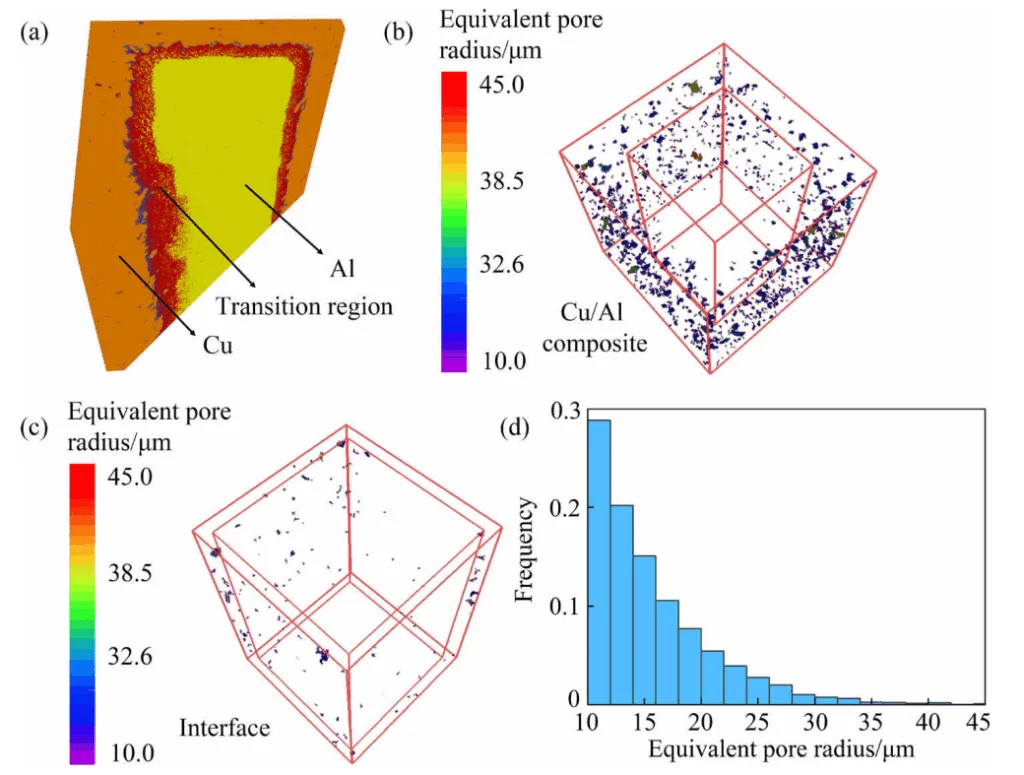

本研究の中核は、独自の貫通構造を持つCu/Alバイメタル複合材料の設計と製造にあった。これは、まず積層造形技術である選択的レーザー溶融(SLM)を用いて複雑なCu骨格を作製することによって達成された。続いて、高圧高温下でのスクイズキャスティングを用いて純粋なAlをこの骨格に含浸させた。その後、研究はSEM、EDS、XRDを用いた微細構造、特にCu-Al界面の特性評価、およびXCTによる形成品質の評価に焦点を当てた。最後に、製造された複合材料の機械的特性(ビッカース硬度、圧縮強度)および熱特性(熱拡散率、熱伝導率)を系統的に調査し、構成材料および既存の文献データと比較した。本研究は、界面における単一のAl₂Cu共晶層の形成を強調し、これが良好な冶金学的結合と向上した機械的強度に寄与する一方で、Cu骨格の貫通構造が効率的な熱伝導を保証することを示した。

5. 研究方法論

研究設計:

Alマトリックス内にCu強化材を貫通構造で配置するという新しい設計概念が開発された。Cu骨格は、Solidworksソフトウェアを用いて、完全に貫通した正方形の穴(1.5 mm × 1.5 mm)を持つように設計された。製造プロセスは、Cu骨格のための積層造形(SLM)とAl含浸のためのスクイズキャスティングを組み合わせた。

データ収集および分析方法:

Cu骨格はSLMによって製造され、層厚(50 µm)、レーザー出力(300 W)、予熱(200 °C)などの特定のパラメータが用いられた。純粋なAlは溶融され、AM-Cu骨格に720 °C、約100 MPaの圧力下で注入された。微細構造の特性評価には、光学顕微鏡、EDS付きSEM、XRD、およびXCTが含まれた。機械的特性は、ビッカース硬度試験および準静的単軸圧縮試験によって評価された。熱特性は、レーザーフラッシュ法を用いて熱拡散率を測定することによって決定され、そこから熱伝導率はλ=αρεの式を用いて計算された。

研究トピックと範囲:

本研究は、新しいCu/Al複合材料の製造、微細構造の特性評価、および機械的・熱的特性の評価に焦点を当てた。範囲は以下の通りである:

- SLMによる3D Cu骨格の製造。

- スクイーズキャスティングによる骨格へのAlの含浸。

- Cu/Al界面および相組成(Al₂Cu共晶相)の特性評価。

- 欠陥分布および形成品質の分析。

- ビッカース硬度、圧縮強度、および熱伝導率の測定。

- 構成材料および文献値との特性比較。

6. 主な結果:

主な結果:

貫通構造で製造されたCu/Al複合材料は、圧縮強度(約340 MPa)と熱伝導率(200 W/(m·K))の良好なバランスを示した。この性能は従来のAl合金を凌駕した。高い熱伝導率は、電子伝導の迅速な経路を提供する幾何学的なCu骨格に起因した。界面でのAl₂Cu共晶相の形成により良好な冶金学的結合が達成され、複合材料の強度を向上させた。界面の微細構造には気孔やマイクロクラックはなく、約120 µm幅の単一のIMC層が存在した。複合材料の気孔率は約0.57%と低かった。新しい貫通構造と製造プロセスは、強度と熱伝導率の間のトレードオフを効果的に緩和した。

図のリスト:

![Fig. 8 Thermal conductivity versus compressive strength for Cu/Al composite, AM-Cu and cast Al measured in this work, compared with those from Cu alloys and Al alloys in literature [28,30,31]](https://castman.co.kr/wp-content/uploads/image-2437.webp)

- Figure 1 Schematic of formation process of Cu/Al composite: (a) AM-Cu scaffold; (b) Pouring of Al melt; (c) Squeeze casting processing; (d) Fabricated Cu/Al composite

- Figure 2 Schematic diagrams of sample used for compression test (a) and thermal analysis (b)

- Figure 3 SEM images (a–c), distribution of alloying elements (d, e) and XRD pattern (f) of Cu/Al composite

- Figure 4 Al–Cu phase diagram calculated by Pandat software

- Figure 5 Defect distribution from top view side (a), 3D visualization of defects in AM-Cu (b) and along interface (c), and equivalent pore radius distribution in composite (d)

- Figure 6 Vickers hardness in various regions of composite (a), and corresponding indent imprints (b)

- Figure 7 Compressive engineering stress-strain curves of Cu/Al composite, AM-Cu and pure cast Al cut from excess of Cu/Al composite

- Figure 8 Thermal conductivity versus compressive strength for Cu/Al composite, AM-Cu and cast Al measured in this work, compared with those from Cu alloys and Al alloys in literature

7. 結論:

(1) 人工的に設計された貫通構造を有するCu/Al複合材料は、積層造形されたCu骨格にAl溶湯をスクイズキャスティングすることによって開発・製造された。界面に沿って明らかな欠陥やマイクロクラックのない良好な冶金学的結合が得られた。[結論1]

(2) 熱伝導率(200 W/(m·K))と圧縮強度(約340 MPa)の間の優れたバランスが達成されたが、これは人工的に設計された構造と新しい形成アプローチによって達成された優れた冶金学的結合に起因する。[結論2]

(3) 本研究は、幾何学的構造の利点と実現可能な形成アプローチを活用することにより、高性能Cu/Al複合材料の設計と製造のための有望な戦略を提供する。[結論3]

8. 参考文献:

- MAVHUNGU S T, AKINLABI E T, ONITIRI M A, VARACHIA F M. Aluminum matrix composites for industrial use: Advances and trends [J]. Procedia Manufacturing, 2017, 7: 178–182.

- LING J M, XU T, CHEN R, VALENTIN O, LUECHINGER C. Cu and Al–Cu composite-material interconnects for power devices [C]//Proceedings of the 2012 IEEE 62nd Electronic Components and Technology Conference. IEEE, 2012: 1905–1911.

- DANILENKO V N, SERGEEV S N, BAIMOVA J A, KORZNIKOVA G F, NAZAROV K S, KHISAMOV R K, GLEZER A M, MULYUKOV R R. An approach for fabrication of Al–Cu composite by high pressure torsion [J]. Materials Letters, 2019, 236: 51–55.

- SHENG L Y, YANG F, XI T F, LAI C, YE H Q. Influence of heat treatment on interface of Cu/Al bimetal composite fabricated by cold rolling [J]. Composites Part B: Engineering, 2011, 42: 1468–1473.

- WEI Y N, CHEN Y, NIU R, YANG Q, LUO Y G, ZOU J T. Study on the thermal conductivity of Cu/Al joints with different interfacial microstructures [J]. Advances in Materials Science and Engineering, 2022, 2022: 7040685.

- MEHTA K P, BADHEKA V J. Effects of tilt angle on the properties of dissimilar friction stir welding copper to aluminum [J]. Materials and Manufacturing Processes, 2016, 31: 255–263.

- ALROUBAIY A O, NABAT S M, BATAKO A D. Experimental and theoretical analysis of friction stir welding of Al–Cu joints [J]. The International Journal of Advanced Manufacturing Technology, 2014, 71: 1631–1642.

- LEE T H, LEE Y J, PARK K T, NERSISYAN H H, JEONG H G, LEE J H. Controlling Al/Cu composite diffusion layer during hydrostatic extrusion by using colloidal Ag [J]. Journal of Materials Processing Technology, 2013, 213: 487–494.

- WANG T, LI S, REN Z K, HAN J C, HUANG Q X. A novel approach for preparing Cu/Al laminated composite based on corrugated roll [J]. Materials Letters, 2019, 234: 79–82.

- ASEMABADI M, SEDIGHI M, HONARPISHEH M. Investigation of cold rolling influence on the mechanical properties of explosive-welded Al/Cu bimetal [J]. Materials Science and Engineering A, 2012, 558: 144–149.

- BAKKE A O, ARNBERG L, LI Y J. Achieving high-strength metallurgical bonding between A356 aluminum and copper through compound casting [J]. Materials Science and Engineering A, 2021, 810: 140979.

- JIANG W M, GUAN F, LI G Y, JIANG H X, ZHU J W, FAN Z T. Processing of Al/Cu bimetal via a novel compound casting method [J]. Materials and Manufacturing processes, 2019, 34: 1016–1025.

- TAVASSOLI S, ABBASI M, TAHAVVORI R. Controlling of IMCs layers formation sequence, bond strength and electrical resistance in AlCu bimetal compound casting process [J]. Materials & Design, 2016, 108: 343–353.

- YUAN H, CHEN Y Q, LI L HU H D, ZHU Z A. Microstructure and properties of Al/Cu bimetal in liquid–solid compound casting process [J]. Transactions of Nonferrous Metals Society of China, 2016, 26: 1555–1563.

- CHEN S Y, CHANG G W, YUE X D, LI Q C. Solidification process and microstructure of transition layer of Cu–Al composite cast prepared by method of pouring molten aluminum [J]. Transactions of Nonferrous Metals Society of China, 2016, 26: 2247–2256.

- BURGER N, LAACHACHI A, FERRIOL M, LUTZ M, TONIAZZO V, RUCH D. Review of thermal conductivity in composites: Mechanisms, parameters and theory [J]. Progress in Polymer Science, 2016, 61: 1–28.

- KIM K, KIM D, PARK K, CHO M, CHO S, KWON H. Effect of intermetallic compounds on the thermal and mechanical properties of Al–Cu composite materials fabricated by spark plasma sintering [J]. Materials, 2019, 12: 1546.

- LEE T H, LEE Y J, PARK K T, JEONG H G, LEE J H. Mechanical and asymmetrical thermal properties of Al/Cu composite fabricated by repeated hydrostatic extrusion process [J]. Metals and Materials International, 2015, 21: 402–407.

- MOISY F, GUEYDAN A, SAUVAGE X, GUILLET A, KELLER C, GUILMEAU E, HUG E. Influence of intermetallic compounds on the electrical resistivity of architectured copper clad aluminum composites elaborated by a restacking drawing method [J]. Materials & Design, 2018, 155: 366–374.

- ZHANG M Y, YU Q, LIU Z Q, ZHANG J, TANG Q, JIAO D, ZHU W J, LI S J, ZHANG Z F, YANG R. 3D printed Mg–NiTi interpenetrating-phase composites with high strength, damping capacity, and energy absorption efficiency [J]. Science Advances, 2020, 6: eaba5581.

- GUAN F, JIANG W M, LI G Y, JIANG H X, ZHU J W, FAN Z T. Interfacial bonding mechanism and pouring temperature effect on Al/Cu bimetal prepared by a novel compound casting process [J]. Materials Research Express, 2019, 6: 096529.

- DAI W, WU S S, LÜ S L, LIN C. Effects of rheo-squeeze casting parameters on microstructure and mechanical properties of AlCuMnTi alloy [J]. Materials Science and Engineering A, 2012, 538: 320–326.

- SUN S H, LI J, ZHAO Y W, ZHAO H L, XU R, LIU R P. Study on eutectic transformation in Al–Cu alloys under 5 GPa pressure condition [J]. Physical Testing Chemical Analysis Part A, 2008, 44(9): 465–466. (in Chinese)

- LIU T, WANG Q D, SUI Y D, WANG Q G, DING W J. An investigation into interface formation and mechanical properties of aluminum–copper bimetal by squeeze casting [J]. Materials & Design, 2016, 89: 1137–1146.

- YUE T M, CHADWICK G A. Squeeze casting of light alloys and their composites [J]. Journal of Materials Processing Technology, 1996, 58: 302–307.

- WANG J, GUO Z P, JIAO X Y, XIONG S M. On the formation mechanism of the ring-like microstructure of high-pressure die-cast A390 alloy [J]. Materials Characterization, 2018, 140: 179–188.

- FERREIRA I L. On the heat capacity of pure elements and phases [J]. Materials Research, 2021, 24(2): e20200529.

- SABERI Y, OVEISI H. Development of novel cellular copper–aluminum composite materials: The advantage of powder metallurgy and mechanical milling approach for lighter heat exchanger [J]. Materials Chemistry and Physics, 2022, 279: 125742.

- PADAP A K, YADAV A P, KUMAR P, KUMAR N. Effect of aging heat treatment and uniaxial compression on thermal behavior of 7075 aluminum alloy [J]. Materials Today: Proceedings, 2020, 33: 5442–5447.

- DAVIS J R. Aluminum and aluminum alloys [M]. The United States of America: ASM international, 1993.

- DAVIS J R. Copper and copper alloys [M]. The United States of America: ASM international, 2001.

9. 著作権:

- 本資料は、「Xiao-ling CHEN, et al.」による論文です。「Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture」に基づいています。

- 論文の出典:https://doi.org/10.1016/S1003-6326(23)66394-0

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

要約:

本稿は、Cu骨格のための積層造形とAl含浸のためのスクイズキャスティングを組み合わせて製造された、新しい貫通構造を特徴とするCu/Alバイメタル複合材料の開発について詳述している。この研究は、熱伝導率を著しく損なうことなくAl合金の強度を向上させることを目的とした。その結果、複合材料は約340 MPaの圧縮強度と200 W/(m·K)の熱伝導率を示し、望ましいバランスを達成し、従来のAl合金を凌駕した。この向上した性能は、Cu骨格が迅速な電子伝導を促進する独自の設計と、界面でのAl₂Cu共晶相の形成が強力な冶金学的結合と向上した機械的特性を保証するためである。

研究に関する主な質疑応答:

本稿は、Cu骨格のための積層造形とAlのスクイズキャスティングを組み合わせて製造された、新しい貫通構造を有するCu/Alバイメタル複合材料を紹介する。この研究は、熱伝導率を著しく低下させることなくAl合金の強度を向上させることを目的とした。その結果、複合材料は強度(約340 MPa)と熱伝導率(200 W/(m·K))の良好なバランスを示し、独自の設計と良好な冶金学的結合により、従来のAl合金を凌駕した。

Q1. 貫通構造を有するCu/Al複合材料を設計した主な動機は何ですか?

A1. 主な動機は、従来のAl合金におけるこれらの特性間の一般的なトレードオフに対処し、熱伝導率を著しく低下させることなくAl合金の強度を向上させることでした。(出典:要旨、緒言)

Q2. Cu/Al複合材料の製造に使用された製造方法と、その主要な構成要素は何ですか?

A2. 複合材料は、Cu骨格を作製するための積層造形(選択的レーザー溶融)と、骨格にAlを含浸させるためのスクイズキャスティングによって製造されました。(出典:要旨、セクション2.1 製造)

Q3. 新しいCu/Al複合材料で達成された圧縮強度と熱伝導率はどのくらいですか?

A3. 複合材料は、約340 MPaの圧縮強度と200 W/(m·K)の熱伝導率を示しました。(出典:要旨、セクション3.3 機械的および熱的特性)

Q4. 貫通構造は複合材料の熱伝導率にどのように貢献しますか?

A4. 貫通構造における幾何学的なCu骨格は、電子伝導の迅速な経路を提供し、銅の高い熱伝導率を効果的に活用します。(出典:要旨、セクション3.3 機械的および熱的特性)

Q5. Cu骨格とAlマトリックスの間の界面で何が観察され、それが複合材料の強度にどのように影響しましたか?

A5. 界面に沿ったAl₂Cu共晶相の形成により良好な冶金学的結合が得られ、これがCu/Al複合材料の強度を効果的に向上させました。(出典:要旨、セクション3.1 微細構造)

Q6. この新しいCu/Al複合材料の特性は、従来のAl合金や他のAl-Cu複合材料と比較してどうですか?

A6. 複合材料は、強度と熱伝導率のより良いバランスを達成することにより従来のAl合金を凌駕し、また、文献に記載されている従来のAl-Cu複合材料や新しいセルラー銅-アルミニウム材料と比較して優れた複合特性を示しました。(出典:要旨、セクション3.3 機械的および熱的特性、Figure 8)