本紹介論文は、「[International Journal of Engineering Research & Technology (IJERT)]」により発行された論文[Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy]に基づいています。

1. 概要:

- 論文名: Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy

- 著者: Dr. Susanta Gangopadhyay

- 発行年: 2014年

- 発行学術誌/学会: International Journal of Engineering Research & Technology (IJERT)

- キーワード: スクイーズ鋳造; プロセスパラメータ; アルミニウム合金

2. 抄録:

従来のダイカスト法では、高いゲート速度での溶湯流動が非層流を引き起こし、鋳造品の品質に影響を与えます。従来のダイカスト部品に一般的に見られる潜在的な欠陥は、凝固収縮およびガス巻き込みに起因する気孔です。スクイズ鋳造や半凝固鋳造(チクソキャスティングやレオキャスティング[1]など)のような高健全性ダイカストプロセスが開発されてきました。しかし、スクイズ鋳造は半凝固プロセスよりも単純で経済的です。スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。調査によると、遅い射出速度は乱流を低減し、空気の巻き込みを少なくし、凝固中に印加される圧力は収縮孔やガス気孔を除去し、熱抵抗を減少させ、凝固を促進し、鋳造材料の微細構造と機械的特性の改善に効果があります。このプロセスの軽量非鉄金属合金への適合性は、自動車および航空宇宙産業向けのこの新興プロセスに対する需要を増大させています。

本研究では、9%のSiを含むアルミニウム-シリコン合金LM-24について、直接スクイズ鋳造プロセスの研究が行われました。LM-24は、薄肉鋳造に適した優れた鋳造特性を持つ、広く使用されている圧力ダイカスト用アルミニウム合金です。実験計画とパラメータは、圧力、湯流れ温度、金型温度の変動を伴って編成されました。

結果は、スクイズ鋳造材料の密度の増加が、気孔のほぼ完全な除去、表面仕上げの改善、微細構造の改善、硬度および引張強度の増加を示しています。乱流を避けるために、供給速度はより低い値に制御されます。LM-24アルミニウム合金の場合、700°Cの湯流れ温度、200°Cの金型温度、および100 MPaの圧力が、より良い機械的特性を得るための最適な組み合わせであることがわかりました。

3. 緒言:

鋳造による金属成形技術は紀元前4000年まで遡ります。圧力ダイカストは、鋳造品の大量生産の需要拡大に応えて1820年代初頭に登場しました。金属ダイへの圧力下での金属射出は、最初は手動クランクを使用した純粋に機械的なものでした。その後、用途の拡大に伴い、空気圧および油圧システムが使用されるようになりました。しかし、進歩は1920年代のコールドチャンバープロセスの開発まで限定的でした。スクイズ鋳造のアイデアは、凝固中の溶融金属に蒸気圧をかけるというもので、早くも1878年にChernovによって考案されました。最初の科学的なスクイズ鋳造実験は、1931年にドイツでG. WelterによってAl-Si合金に対して行われ、1937年にはV. M. Plyatskiiが加わりました。西洋での研究の大部分は、アルミニウム合金、銅合金、マグネシウム合金に焦点が当てられてきました。

スクイズ鋳造プロセスは、比較的遅い溶湯の金型への供給速度と凝固中の高圧印加を利用します。主なバリエーションは次のとおりです。

- 直接スクイズ鋳造 (Direct Squeeze casting): 圧力が液体金属の全表面に印加されます。この方法では、あらかじめ計量された量の溶融金属が開放された金型に直接注がれます。次に上型が下降し、溶融金属を圧力下でキャビティに押し込み、ダイハーフ間の環状スペースを満たします。金属が凝固した後、上型が持ち上げられ、鋳造品がエジェクタによって排出されます。Figure 1 は直接スクイズ鋳造の段階を示しています。(a) 溶湯注入 (b) 加圧 (c) 上型上昇 (d) 突き出し。

- 間接スクイズ鋳造 (Indirect Squeeze casting): プランジャーを介して加圧が行われます。

4. 研究の要約:

研究トピックの背景:

高いゲート速度と非層流を特徴とする従来のダイカストプロセスは、しばしば凝固収縮やガス巻き込みによる気孔などの欠陥を引き起こします。これらの限界を克服するために、スクイズ鋳造や半凝固鋳造(例:チクソキャスティング、レオキャスティング [1])のような高健全性ダイカストプロセスが開発されました。スクイズ鋳造は、特に自動車および航空宇宙産業向けの高品質な軽量非鉄合金部品を製造するための、よりシンプルで経済的な代替手段として提示されています。

従来研究の状況:

スクイズ鋳造の概念は1878年から知られており、1930年代から体系的な科学的調査が開始されました。これまでの研究は、主にアルミニウム、銅、マグネシウム合金に集中しています。溶湯の低速供給と凝固中の高圧印加を含むこのプロセスは、乱流、空気の巻き込み、気孔を低減し、それによって鋳造部品の微細構造と機械的特性を向上させることが確立されています。

研究目的:

本研究の主な目的は、アルミニウム-シリコン合金LM-24(9% Si含有)の直接スクイズ鋳造プロセスのパラメータを調査し、最適化することでした。この研究は、鋳造されたLM-24合金の機械的特性を向上させるための、印加圧力、湯流れ温度、および金型温度の最適な組み合わせを決定することを目的としました。

核心的研究:

研究の核心は、LM-24アルミニウム合金の直接スクイズ鋳造に関する実験的調査でした。実験計画は、主要なプロセスパラメータである印加圧力(0、40、60、80、100 MPa)、湯流れ温度(660°C、700°C、750°C)、および金型温度(200°C、250°C)を体系的に変化させることに焦点を当てました。これらの変動が、鋳造合金の得られた表面仕上げ、機械的特性(極限引張強さ、耐力、伸び、硬度を含む)、および微細構造に及ぼす影響を徹底的に評価し、最適な処理条件を特定しました。

5. 研究方法論

研究デザイン:

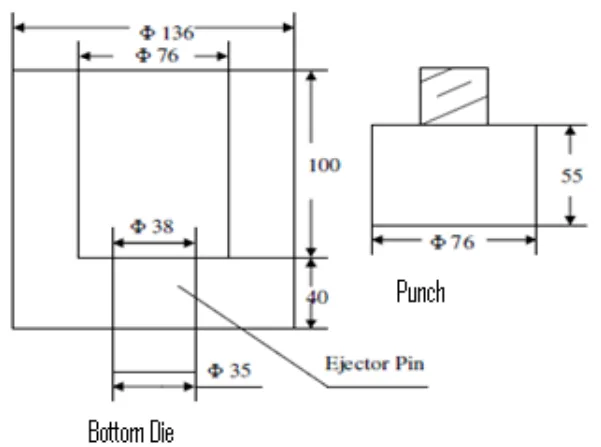

本研究では直接スクイズ鋳造プロセスを用いました。調査材料は、9%のSiを含むアルミニウム-シリコン合金LM-24(BS1490:1988)であり、その詳細な組成はTable-1に示されています。合金の溶解は、電気抵抗加熱式のるつぼ炉(最高温度1200℃)で行われ、酸化を防ぐために工業用アルゴンガスを注入して不活性雰囲気としました。Figure-2に概略図が示されている、金型加熱、凝固中の加圧、鋳造品突き出しの関連設備を備えた総合的な直接スクイズ鋳造機(容量50T、突き出しシリンダー容量25T)が使用されました。Figure-3に示すダイとパンチは、硬化鋼EN24から製造され、二硫化モリブデン(MoS2)でコーティングされました。200℃または250℃への金型予熱は、デジタル温度コントローラーを備えた携帯型電気ヒーターを使用して行われました。

データ収集・分析方法:

あらかじめ計量された量の溶融LM-24合金を下型キャビティに注入しました。注入前に、溶湯表面の自然酸化を防ぐためにホウ酸と硫黄の混合物を溶湯表面に散布し、酸化物や不純物を除去するために溶湯をスキミングしました。

- 温度測定: 金型壁および金型キャビティに挿入された「K」タイプのクロメル-アルメル熱電対をデータロガーに接続し、金型および溶湯の温度を測定しました。

- 機械的特性: 引張特性(極限引張強さ、耐力、伸び率)は、直径6.5 mmの試験片を用いてハウンズフィールド引張試験機で測定しました。硬度はブリネル硬さ試験機を用いて測定しました。表面仕上げはRMS値で評価しました。

- 金属組織学的特性: 異なるパラメータで鋳造されたサンプルを機械的に研磨し、最終研磨は蒸留水に懸濁させた0.5ミクロンのアルミナ粉末とダイヤモンドペーストを用いて行いました。エッチング後、電子顕微鏡を用いて微細構造を観察し、写真撮影しました。

研究トピックと範囲:

本研究は、LM-24 Al-Si合金の直接スクイズ鋳造における鋳造パラメータの最適化に焦点を当てました。研究の範囲は以下の通りです。

- スクイズ圧力の変動(重力鋳造の0 MPaから100 MPaまで)の影響調査。

- 異なる湯流れ温度(660℃、700℃、750℃)の評価。

- 金型予熱温度(200℃、250℃)の評価。

- これらのパラメータ変動が、鋳造LM-24合金の表面仕上げ、機械的特性(引張強さ、耐力、伸び、硬度)、および微細構造に及ぼす影響の分析。

- 機械的特性を向上させるためのこれらのプロセスパラメータの最適な組み合わせの決定。

6. 主要な結果:

主要な結果:

本研究では、スクイズ鋳造における印加圧力を増加させると、LM-24合金製品の表面仕上げが向上し、100 MPaで最高の品質が観察されることがわかりました。これはTable-2のRMS値に関する詳細に示されています。

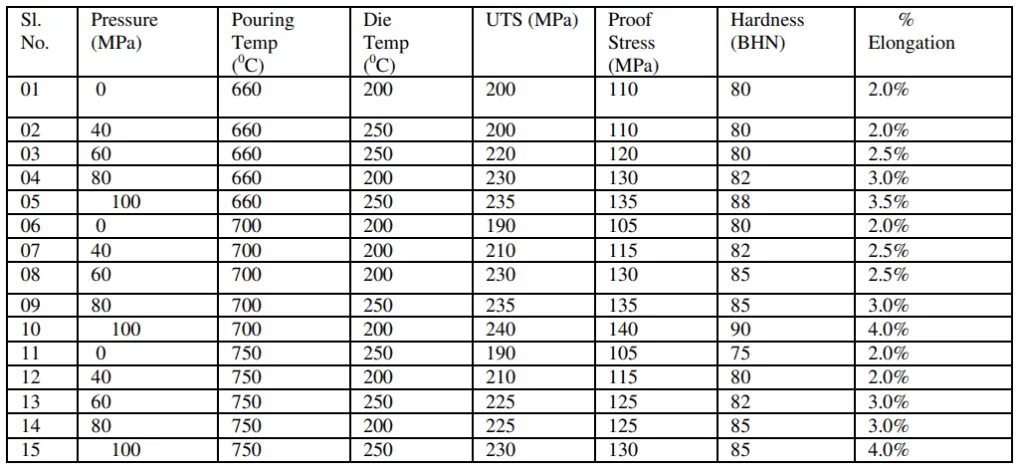

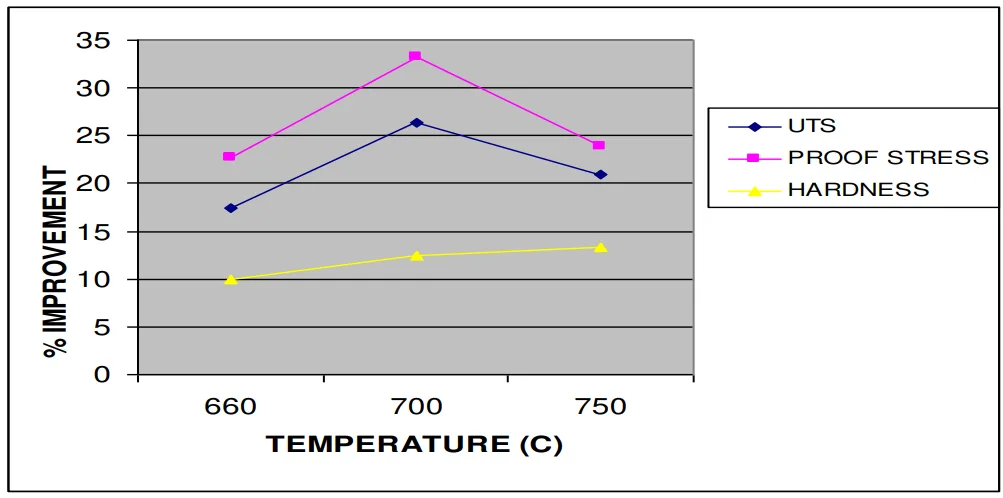

UTS、耐力、硬度、伸び率などの機械的特性は、重力鋳造品(0 MPa圧力)と比較して、スクイズ鋳造品で大幅に改善されました。LM-24アルミニウム合金の最適なパラメータの組み合わせは、湯流れ温度700℃、金型温度200℃、印加圧力100 MPaであることが特定されました。これらの条件下で、合金は240 MPaのUTS、140 MPaの耐力、90 BHNの硬度、4.0%の伸び率を示しました(Table-3)。異なる湯流れ温度における100 MPa圧力でのこれらの特性の改善率は、Figure-4にグラフで示されています。

微細構造解析により、凝固中の圧力印加は、凝固温度を上昇させることによって合金系の相関係に影響を与えることが明らかになりました(クラウジウス-クラペイロンの式 ΔTf/ΔP = Tf (Vl−Vs) / ΔHf)[2]。これは、溶融金属と金型壁との間のエアギャップの減少/除去とともに、熱伝達係数を増加させ、それによって冷却速度を増大させ、結果としてより微細な結晶粒径を達成します[5]。Figure-5は、重力ダイカストサンプルと比較して、100 MPaの圧力と700℃の湯流れ温度で製造されたスクイズ鋳造LM-24合金の微細構造の顕著な結晶粒微細化を視覚的に比較したものです。

図の名称リスト:

- Figure 1: depicts the stages of direct squeeze casting.

- Figure-2: shows a schematic diagram of Squeeze casting m/c.

- Figure-3: (Shows die and punch, made from hardened steel EN24, with dimensions)

- Figure-4: % improvement of UTS, Proof stress and Hardness at 100 MPa pressure (from '0' pressure) against pouring temperature.

- Figure-5: gives a comparison of the microstructure of gravity die cast and squeeze casting at100 MPa pressure and pouring temp of 700° C.

7. 結論:

スクイズ鋳造プロセスは、特に自動車および航空宇宙産業向けに、従来の鋳造合金および展伸材合金組成物の両方において、ニアネットシェイプの高品質エンジニアリング部品を製造するための理想的な方法であることが証明されています[3]。直接スクイズ鋳造法は、間接スクイズ鋳造プロセスと比較して、より良好な加圧をもたらします。

強調された主な調査結果と利点は次のとおりです。

- 遅い射出速度は、乱流を少なくし、空気の巻き込みを低減します。

- スクイズ鋳造における高圧と金属金型の組み合わせは、高い熱伝達係数をもたらし[9]、それが微細構造の微細化につながり、それによって機械的特性が向上します。

- スクイズ鋳造材料の密度が増加し、気孔のほぼ完全な除去を示します。

- ニアネットシェイプの達成と表面仕上げの改善。

- スクイズ鋳造は、湯道、ゲートなどの供給システムや、ライザーなどの収縮補償ユニットなしで実行でき、リサイクルのためのスクラップがほとんどなく、歩留まりが非常に高くなります。

- 金型の充填は加圧によって達成されるため、流動性や鋳造性はそれほど重要ではありません。

金型材料の熱的制約は、スクイズ鋳造プロセスを、アルミニウムやマグネシウム合金のような、融点が低く広範囲の用途を持つ低融点合金に限定すべきであることを意味します。湯流れ温度は流動性に影響を与えます。温度が高いほど流動性が向上し、金属と金型の接触が改善されますが、凝固時間も長くなります[4]。

チクソキャスティングやレオキャスティングのような他の高健全性ダイカストプロセスと比較して、スクイズ鋳造はより単純で経済的なプロセスです。LM-24アルミニウム合金の場合、700℃の湯流れ温度、200℃の金型温度、および100 MPaの圧力が最適な結果をもたらしました。

8. 参考文献:

- [1] Tim Basner, Delphi Automotive Systems, Rheocasting of Semi-Solid A357 Aluminium, Society of Automotive Engineers, 2000-01-0059 (2000).

- [2] M.R. Ghomashchi, A. Vikhrov, Squeeze Casting: An Overview, Journal of Material Processing Technology 101, P. 1-9 (2000).

- [3] T.M. Yue, Squeeze Casting of High Strength Aluminium Wrought alloy AA7010, Journal of Material Processing Technology 66 P. 179-185 (1997).

- [4] L.J. Yang, The effect of Casting Temperature on the properties of Squeeze Cast Aluminium and zinc alloys, Journal of Materials Processing Technology 140 P. 391-396(2003)

- [5] D.Y. Maeng, J.H. Lee, C.W. Won, S.S. Cho, B.S. Chun, The Effects of Processing Parameters on the Microstructure and Mechanical properties of modified B390 alloy in Direct Squeeze casting, Journal of Materials Processing Technology 105 P. 196-203 (2000).

- [6] S. W. Kim, D.Y. Kimb, W.G. Kimb, K.D. Woo, The Study on characteristics of heat treatment of the Direct Squeeze cast 7075 wrought Aluminium alloy, Journal of Material Science and Engineering A304-306 P. 721-726 (2001).

- [7] David.Schwam, John F. Wallace, Qingming Chang, Yulong. Zhu, Optimisation of the Squeeze Casting Process for Aluminium alloy parts,

- [8] Stefanos M. Skolianos, Grigoris Kiourtsidis, Thomas Xatzifotiou, Effect of Applied pressure on the Microstructure and Mechanical properties of Squeeze-cast Aluminium AA6061 alloy.Journal of Material Science and Engineering- A231 P. 17-24 (1997).

- [9] Y.Nishida and H. Matsubara, Effect of Pressure on Heat Transfer at the Metal- Mould Casting Interface, The British Foundryman, P274-278 (1972).

9. 著作権:

- 本資料は、「Dr. Susanta Gangopadhyay」氏による論文です。「Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy」に基づいています。

- 論文の出典: https://www.ijert.org/optimisation-of-casting-parameters-of-squeeze-cast-lm-24-al-si-alloy

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

研究者向けの主要な質問と回答:

Q1. 論文で言及されている、従来のダイカストに対するスクイズ鋳造の主な利点は何ですか?

A1. スクイーズ鋳造は、より遅い射出速度を利用するため、乱流が少なく、空気の巻き込みも少なくなります。凝固中に印加される圧力は、収縮孔やガス気孔を除去し、熱抵抗を減少させ、凝固を促進し、微細構造と機械的特性の改善につながります。

Q2. どの特定の合金が研究され、なぜそれが選ばれたのですか?

A2. 本研究は、9%のSiを含むアルミニウム-シリコン合金LM-24に焦点を当てました。LM-24は、優れた鋳造特性で知られる広く使用されている圧力ダイカスト用アルミニウム合金であり、薄肉鋳造に適しています。

Q3. 本研究でLM-24アルミニウム合金に対して見出された最適なスクイズ鋳造パラメータは何でしたか?

A3. LM-24アルミニウム合金の場合、より良い機械的特性を得るための最適な組み合わせは、700°Cの湯流れ温度、200°Cの金型温度、および100 MPaの印加圧力であることがわかりました。

Q4. スクイーズ鋳造における印加圧力は、LM-24合金の微細構造にどのように影響しますか?

A4. 印加圧力は、溶融金属と金型壁との間のエアギャップを減少させるか、または除去します。これにより、熱伝達係数と冷却速度が増加し、Figure-5に示すように、より微細な結晶粒径が得られます。

Q5. LM-24の最適化されたスクイズ鋳造パラメータにより、機械的特性においてどのような改善が観察されましたか?

A5. 最適化されたパラメータにより、密度増加(気孔のほぼ完全な除去)、表面仕上げの改善、微細構造の微細化、硬度および引張強度の増加が見られました。具体的には、700°Cの湯流れ温度、200°Cの金型温度、100 MPaの圧力で、UTSは240 MPa、耐力は140 MPa、硬度は90 BHN、伸びは4.0%でした(Table-3)。

Q6. 直接スクイズ鋳造プロセスにおいて、慎重な制御が必要な主要な制約条件は何ですか?

A6. 主要な制約条件は金属充填です。溶融金属に対して非常に正確な計量システムが必要です。さらに、金属注入とパンチの下降は同期させる必要があり、これは、より高い金型充填速度が乱流を引き起こす可能性があり、金属注入と加圧の間の時間遅延が早期凝固を引き起こす可能性があるためです。