(Al-7Si-0.3Mg合金の部分溶融および溶湯からの凝固時における微細組織変化:比較研究)

本紹介論文は、「world foundry congress (wfc06)」によって発行された論文「Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison」に基づいています。

![Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms](https://castman.co.kr/wp-content/uploads/image-2374.webp)

1. 概要:

- タイトル: Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison (Al-7Si-0.3Mg合金の部分溶融および溶湯からの凝固時における微細組織変化:比較研究)

- 著者: Shankargoud Nyamannavar, M. Ravi and K. Narayan Prabhu

- 発行年: 本論文はwfc06 (World Foundry Congress 2006)に関連しています。

- 発行学術誌/学会: world foundry congress (wfc06)

- キーワード: SSM, partial melting, modification, α-particles, and instability (SSM、部分溶融、改良処理、α粒子、不安定性)

2. 抄録:

本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持し、(i)液相状態からの冷却、および(ii)固相状態から半凝固温度までの部分溶融の条件下での微細組織変化の比較研究を行った。半凝固合金の凝固中の微細組織に及ぼす冷却速度(0.01~100 K/s)の影響を調査した。合金の部分溶融は、同じ合金を液相状態から冷却する場合と比較して、より微細で球状に近い固相を形成する。Sr添加による共晶シリコンの化学的改良処理は、報告されている結果とは対照的に、溶湯を液相から冷却する場合および固相から部分溶融する場合の両方で同じままであることが見出された。固相中に捕捉された液相に対応する共晶シリコンの形態は、相互に連結した液相チャネル中のものと比較して微細である。

3. 緒言:

半凝固金属(SSM)加工では、合金は部分的に液相であり部分的に固相である温度範囲で処理される。このプロセスは、液相マトリックス中に分散した球状固相粒子(α粒子)を含む半凝固スラリーを利用する。所望の半凝固スラリーは、レオキャスティング/レオフォーミングの場合のように溶湯の制御された凝固によって、またはチクソキャスティング/チクソフォーミングの場合のように前処理された固体の部分溶融および等温保持によって得られる。アルミニウム-シリコン合金の半凝固金属加工は、鋳造のプロセス上の利点と鍛造加工の製品上の利点を有する[1-5]。

チクソキャスティング/チクソフォーミングプロセスでは、前処理された合金ビレットを半凝固温度まで加熱し、所望の固相率と微細組織を得るために等温保持した後、ダイカスト/鍛造される。したがって、成形前の部分溶融はSSM加工における重要なステップである。等温保持中、系は固相の形態をデンドライト状から球状に変化させることによって表面エネルギーを減少させる。半凝固合金の等温保持中の固相における形態変化の様々なメカニズムの概略図をFigure 1 [6]に示す。

Al-Si合金A356 (Al-7Si-0.3Mg)およびA357 (Al-7Si-0.6Mg)は、一般用途および自動車用途のSSM加工で広く使用されている[7-10]。Al-Si合金の粗大な針状の共晶シリコンは、亀裂の発生と伝播を促進し、それによって機械的特性を低下させる。これらの亜共晶Al-Si合金の特性は、共晶シリコンに構造的改良処理を施すことによって改善することができる。ナトリウム、ストロンチウム、アンチモン、希土類などの微量元素の添加は、共晶相における微細なシリコン形態をもたらす。ストロンチウム(Sr)は、その半永久的な改良効果、取り扱いの容易さ、および無毒性のため、亜共晶Al-Si合金の改良剤として広く使用されている。改良処理された合金を溶湯状態で保持すると、溶湯中に存在するSrのレベルが時間とともに低下する、すなわちフェーディングが生じる。初期値の半分にフェーディングするのに必要な時間は、通常数時間(10-14時間)のオーダーである[11]。Stuckyら[12]は、Srで改良処理されたA356合金の部分溶融および室温までの空冷が化学的改良処理の効果を無効にしたと報告している。しかし、同じ合金を完全に溶融して空冷した場合には、完全に改良処理された共晶微細組織が保持された。部分溶融した合金で改良処理効果がなかった理由は述べられていない。しかし、Srによる共晶シリコンの改良処理は、不純物誘起双晶に起因する化学現象である[13]。したがって、Siの形態は、溶湯からの凝固と部分再溶融条件の両方で同じであるべきである。

本研究では、Srで改良処理されたAl-7Si-0.3Mg合金を、(i)固相からの部分溶融、および(ii)液相状態から半凝固温度への冷却の条件下で半凝固状態で等温保持したときの微細組織変化の比較研究を行った。半凝固状態からの冷却中の微細組織に及ぼす冷却速度の影響を研究した。

4. 研究の概要:

研究背景:

本研究は、自動車および一般用途に一般的な材料であるAl-7Si-0.3Mg合金の半凝固金属(SSM)加工に焦点を当てている。SSM加工の重要な側面は、液相マトリックス中に球状固相粒子を有する微細組織を達成することである。通常ストロンチウム(Sr)による共晶シリコンの改良処理は、機械的特性を向上させるために重要である。

先行研究の状況:

これまでの研究では、Srによる改良処理は溶融金属中で時間とともに「フェーディング」する可能性があることが示されている。Stuckyら[12]は、Srで改良処理されたA356合金について、部分溶融後の空冷は改良効果を無効にしたが、完全溶融と凝固はそれを保持したと報告した。この発見は、半凝固状態への処理経路が、最終的な微細組織、特に共晶シリコンの形態に大きな影響を与える可能性があることを示唆した。

研究目的:

本研究の目的は、Srで改良処理されたAl-7Si-0.3Mg合金を半凝固状態で等温保持した際の微細組織変化の比較研究を行うことであった。2つの条件が比較された:(i)液相状態から半凝固温度への冷却、および(ii)固相状態から半凝固温度への部分溶融。さらに、本研究は、半凝固状態からの凝固中の冷却速度(0.01~100 K/s)が微細組織に及ぼす影響を調査することを目的とした。

研究の核心:

研究の核心は、Sr (0.02%)で改良処理されたAl-7Si-0.3Mg合金試料を調製し、それらを590°C(固相率37%)の半凝固温度に到達させるために2つの異なる熱経路に供することであった。これらの経路は以下の通りである:

- 680°C(完全溶融)まで加熱し、その後590°Cまで冷却。

- 室温から590°Cまでの制御された加熱により試料を部分溶融。

試料を590°Cで8000秒間等温保持した後、異なる速度(0.01 K/s~100 K/s)で冷却した。得られた微細組織を調べて、初晶α-Al相と共晶シリコンの形態を比較し、特にSr改良処理の保持に焦点を当てた。

5. 研究方法論

研究計画:

本研究では実験的研究計画を採用した。市販のA356合金にAl-10Srマスターアロイを溶湯添加することにより、Sr (0.02%)改良Al-7Si0.3Mg合金を調製した。合金の化学組成をTable 1に示す。直径10mm、高さ10mmの重力ダイカスト円筒形試料を実験に使用した。これらの試料は、乾燥後にシェルを形成するセラミックスラリー(東郷化学株式会社製アロンセラミック)でコーティングした。シェルは実験中の溶融金属の容器として機能する。試料にクロメル-アルメル熱電対を挿入した後、コンピュータに接続されたKeithleyデータ収集システムに接続した。次に試料を垂直勾配炉に入れ、590°Cの半凝固温度(固相率37%)まで加熱し、この温度で等温保持した後、急冷または異なる冷却速度で冷却した。

試料は、2つの異なる方法で半凝固温度に到達させた:

- 試料を680°C(完全溶融)まで加熱し、その後590°Cまで冷却。

- 室温、すなわち固相状態から590°Cまでの制御された加熱により試料を部分溶融。

590°Cで8000秒間等温保持した後、試料を異なる冷却速度で冷却した。

データ収集・分析方法:

- 温度測定と制御: コンピュータとインターフェース接続されたKeithleyデータ収集システムに接続されたクロメル-アルメル熱電対を使用して温度を監視および記録した。試料は垂直勾配炉で加熱された。

- 冷却方法: 水中急冷、送風、空冷、炉冷により、様々な冷却速度(0.01 K/s~100 K/s)を達成した。

- 微細組織分析: 試料を切断、研磨し、0.5% HF溶液でエッチングした。微細組織の検査と分析は、Leica DMRX顕微鏡とClemax画像解析システムを使用して行った。

研究対象と範囲:

- 材料: Sr (0.02%) 改良Al-7Si-0.3Mg合金。

- 処理条件:

- 半凝固温度での等温保持: 590°C (固相率37%)で8000秒間。

- 半凝固状態への2つの経路: 溶湯(680°C)からの冷却 対 固相からの部分溶融。

- 半凝固状態からの冷却速度: 0.01 K/s~100 K/s。

- 分析の焦点:

- α粒子形態(球状度、サイズ)の比較。

- 異なる処理経路および冷却速度下での共晶シリコン形態に対するSr改良処理の有効性。

- 捕捉された液相中の共晶シリコン 対 相互に連結した液相チャネル中の共晶シリコンの形態。

6. 主要結果:

主要結果:

- Sr添加は、共晶シリコンを粗大な針状から微細な繊維状形態に効果的に改良した(Figure 2)。

- 590°Cでの等温保持は、α粒子を有する非デンドライト状微細組織をもたらした。固相から部分溶融した試料は、液相から半凝固温度まで冷却した試料と比較して、より微細で球状に近いα粒子を示した(Figure 3)。この差は、部分溶融に使用されたダイカスト試料のより微細な初期微細組織に起因する。

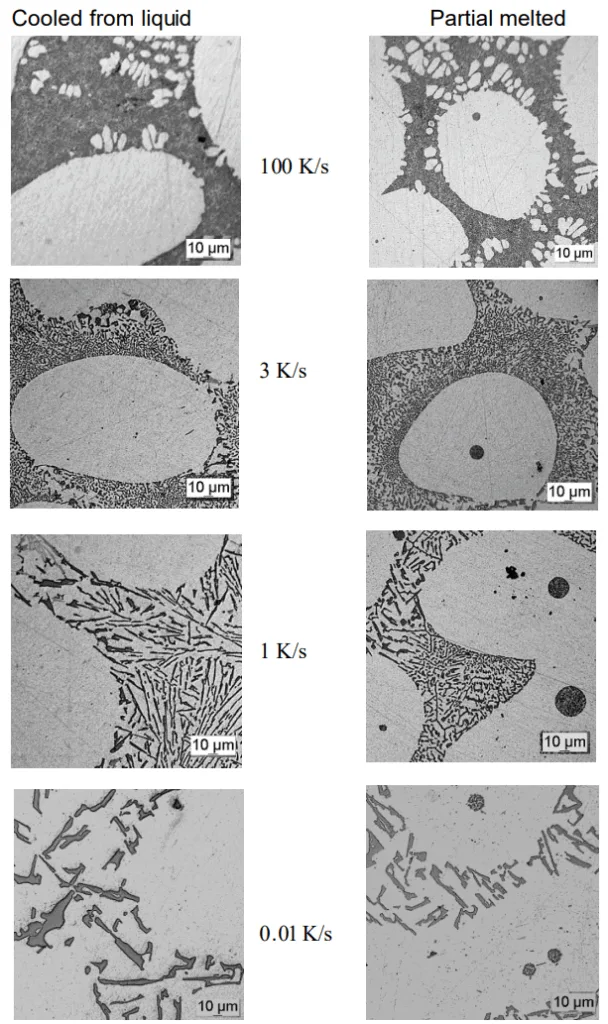

- Srによる共晶シリコンの化学的改良処理は、調査したすべての冷却速度(0.01 K/s~100 K/s)において、両方の処理経路(溶湯からの冷却および固相からの部分溶融)で有効なままであった(Figure 4)。これは、部分溶融中に改良処理効果が失われると報告したStuckyら[12]の知見と矛盾する。

- 相互に連結した液相領域における共晶シリコン粒子の平均サイズは、冷却速度の増加とともに減少した(Figure 5)。任意の冷却速度において、2つの処理経路(部分溶融 対 溶湯からの凝固)間で共晶シリコン粒子サイズに有意な差はなかった。

- 固相α粒子内に捕捉された液相中の共晶シリコンの形態は、特に低い冷却速度(例: 0.01 K/s)において、相互に連結した液相チャネル中のものと比較して微細であった。これは、異なる凝固条件、おそらく周囲の固相が捕捉された液相のヒートシンクとして機能することによるより大きな過冷却または急冷改良効果に起因すると考えられる。

図のリスト:

- Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms

- Figure 2: Microstructure of Al-7Si-0.3Mg alloy a) Unmodified (b) 0.02% Sr modified

- Figure 3: Microstructures of 0.02% Sr modified Al-7Si-0.3Mg alloy isothermally held at 590°C for 8000 s and quenched in water a) Cooled from liquid b) Partial melted

- Figure 4: Microstructures of 0.02%Sr modified Al-7Si-0.3Mg alloy isothermally held at 590°C for 8000 sec. and cooled at different cooling rates.

- Figure 5: Variation of size of eutectic silicon particle in the interconnected liquid region with cooling rate.

- Table 1: Chemical composition of the alloy (by weight pct.).

7. 結論:

- 合金の部分溶融は、同じ合金を液相状態から冷却する場合と比較して、微細でより球状の固相をもたらし、これは合金の初期微細組織の影響を受ける。

- Srによる共晶シリコンの化学的改良処理は、溶湯を液相から冷却する場合と固相から部分溶融する場合の両方で同じままである。

- 固相中に捕捉された液相に対応する共晶シリコンの形態は、相互に連結した液相チャネル中のものと比較して微細である。この効果は、半凝固合金の凝固中の低い冷却速度で顕著である。

8. 参考文献:

- [1] M. C. Flemings, R. G. Riek and K. P. Young, Rheocasting, Material Science and Engineering, 25, 1976, pp103-107.

- [2] M. C. Flemings, Behavior of metal alloys in the semi solid state, Met. Trans. 22A, 1991, pp957-981.

- [3] D. H. Kirkwood, Semisolid metal processing, Int. Mat. Rev. 39, 1994, pp173-189.

- [4] Z. Fan, Semisolid metal processing, Int. Mat. Rev. 47, 2002, pp49-85.

- [5] W. R. Loue, M. Suery, Microstructural evolution during partial remelting of Al7Si-Mg alloys, Material Science and Engg. A203, 1995, pp1-13

- [6] Andreas Mortensen, On the influence of coarsening on micro-segregation, Met. Trans. 20A, 1989, 247-253.

- [7] P. R. G. Anderson, J. C Summerill and A.R.A. McLelland, The view of potential users, Proceedings of 4th International Conference on Semi Solid Processing of Alloys and Composites, The University of Sheffield, England, 9-21 June 1996, pp.208-214.

- [8] G. Chiarmetta, Thixoforming of automobile components, Proceedings of 4th International Conference on Semi Solid Processing of Alloys and Composites, The University of Sheffield, England, 9-21 June 1996, pp204-207.

- [9] R. Moschini, Mass production of fuel rails by pressure die casting in the semi-solid state, Proceedings of 4th International Conference on Semi Solid Processing of Alloys and Composites, The University of Sheffield, England, 9-21 June 1996, pp248-250.

- [10] T. Basner, Rheocasting of semi-solid A357 Aluminum, SAE 2000 World Congress Detroit, Michigan, 6-9 March, 2000

- [11] John E. Gruzleski, Bernard M. Closset, The treatment of liquid aluminum-silicon alloys, American Foundrymen's Society, Inc. des Plaines, Illinois. USA 1990 ISBN 0-87433-121-8.

- [12] M. Stucky, M. Richard, L. Salvo and M. Suery, Influence of electromagnetic stirring, partial remelting and thixoforming on Mechanical properties of A356 alloys, Proceedings of 5th Int. conference on semi solid processing of alloys and composites. Colarado, 23-25 June 1998, pp.513-520.

- [13] Lu, Shu-Zu and Hallawell, The mechanism of silicon modification in aluminium-silicon alloy: Impurity Induced Twinning, Met. Trans. 18A.1987, pp.1721-23.

- [14] M. Rettenmayr, O. Pompe Interface instabilities on solidifying globuletic particles, Journal of Crystal growth, 173, 1997, pp182-188.

- [15] O. Pompe, M. Rettenmayr, Microstructural changes during quenching, Journal of Crystal growth, 192, 1998, pp300-306.

- [16] J. Valer, F. Sant-Antoinin, P. Meneses and Suery, Influence of processing on microstructure and semi-solid Behavior of Al-Ge alloys, Proceedings of 5th International Conference on Semi Solid Processing of Alloys and Composites. Colorado, 23-25 June 1998, pp.513-520.

9. 著作権:

- 本資料は、「Shankargoud Nyamannavar, M. Ravi and K. Narayan Prabhu」による論文です。「Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison」に基づいています。

- 論文の出典: [DOI URLは文書に記載されていません]

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.