本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。

1. 概要:

- 論文タイトル: Mega and Giga Casting: A New Technological Paradigm for Die Material and Design

- 著者: Isaac Valls, Thibault Le Bourdiec*, Anwar Hamasaiid (ROVALMA S.A., C/ Collita 1-3, 08191 Rubí, Spain; *Corresponding address: e-mail: tlebourdiec@rovalma.com)

- 発行年: 2024年

- 発行学術誌/学会: The 75th World Foundry Congress (Part 13: Additive Manufacturing)

- キーワード: 提供されたテキストには明示的に記載されていません。

2. 要旨:

電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。

3. 緒言:

欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。

これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。

本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。

4. 研究の概要:

研究テーマの背景:

電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。

先行研究の状況:

以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。

研究の目的:

本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。

核心的研究:

本研究は、3つの革新的な技術に焦点を当てています。

- 高熱伝導率工具鋼(HTCS): 従来の工具鋼(20-29 W/mK)と比較して非常に高い熱伝導率(最大55-62 W/mK)を特徴とするHTCSグレード(FASTCOOL®-55、FASTCOOL®-20、およびFASTCOOL®-35)の導入。FASTCOOL®-35は、析出硬化能力が強調されており、熱処理を簡素化し、金型製造時間を短縮します。

- ROVALMA® MAM(金属積層造形): HTCSおよび従来の炭素系工具鋼から高性能金型コンポーネントを印刷できる革新的なMAM法。この技術は、最大600 x 700 x 2200 mmの大型部品を競争力のある速度とコストで製造でき、現在のSoA MAMを超える高度なコンフォーマル冷却ダクトを印刷する柔軟性を提供します。

- 高度な埋め込みセンサー: 射出された合金と金型の両方の温度を測定するための、前述の技術と高度な多機能センサーの統合。これにより、高性能な熱管理と監視が容易になり、金型寿命が延長され、スクラップが削減され、全体的な生産性が最適化されます。

5. 研究方法論

研究設計:

本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。

データ収集・分析方法:

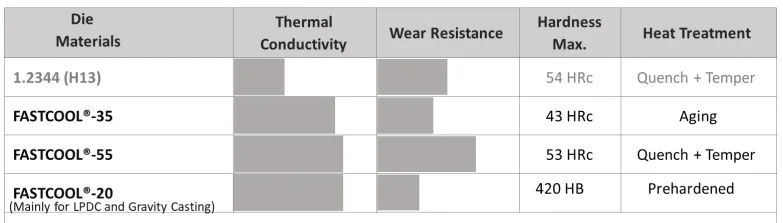

本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。

研究テーマと範囲:

取り上げられる研究テーマは次のとおりです。

- 高熱伝導率工具鋼(HTCS)に焦点を当てた新しい金型材料。

- コンフォーマル冷却を備えた大型金型コンポーネントを製造するためのROVALMA® MAM技術を強調した高度な金型製造技術。

- ダイカストにおける効果的な熱管理のための埋め込みセンサー技術の適用によるプロセス監視および制御。

範囲は、特に電気自動車(EV)向けの自動車部品の製造に使用されるメガおよびギガキャスティングプロセスによって提示される課題の解決に集中しています。

6. 主要な結果:

主要な結果:

- 新しい高熱伝導率工具鋼グレード、具体的にはFASTCOOL®-55、FASTCOOL®-20、およびFASTCOOL®-35が開発されました。これらの鋼は、最大55-62 W/mKの熱伝導率を示し、これはEN-DIN 1.2344 / H13などの従来の工具鋼(通常20-29 W/mK)に比べて大幅な改善です。FASTCOOL®-35は、単純な時効硬化プロセスによって硬化させることができ、これにより金型製造時間が2週間以上短縮され、生産性が向上し、ホットスポットを最小限に抑えることでスクラップ率が低下します。

- ROVALMA® MAM技術は、HTCSや従来の炭素系工具鋼などの材料を使用して、大型(最大600 x 700 x 2200 mm)の高性能金型コンポーネントの積層造形を容易にします。この方法は、従来の機械加工と比較して費用対効果が高く、競争力があると提示されており、同時に現在の最先端(SoA)MAMの能力を超える高度なコンフォーマル冷却チャネルの作成も可能にします。これは、他のAMプロセスでよく使用される1.2709鋼などの材料に関連する低い熱伝導率や耐久性などの問題に対処します。

- これらの高度な材料およびMAM技術と埋め込み型多機能センサーの相乗効果により、射出された合金と金型の両方の温度を正確に測定できます。この機能により、メガおよびギガキャスティングにおける熱管理の改善、金型寿命の延長、スクラップの削減、および生産性の最適化が実現します。引用された例には、1650Tコールドチャンバーダイカスト機でのAl-9Si-3Cu(A380)合金用金型の温度測定が含まれます。

図表リスト:

- Table: Comparison of properties (Thermal Conductivity, Wear Resistance, Hardness Max., Heat Treatment) for Die Materials 1.2344 (H13), FASTCOOL®-35, FASTCOOL®-55, and FASTCOOL®-20 (Mainly for LPDC and Gravity Casting).

- Figure: Temperature measured by one of that multirole sensors embedded to a die run on a clod chamber die casting machine with clamping force of 1650T. The casted alloy was Al-9Si-3Cu (A380). (原文の図の説明にある "clod chamber" はそのまま引用しています。)

7. 結論:

電気自動車への移行は、特にメガおよびギガキャスティングによって製造される大型構造部品のダイカストに大きな進歩をもたらしています。本稿では、それに伴う課題に対応するための3つの重要な革新的技術を紹介します。

- FASTCOOL®シリーズなどの高熱伝導率工具鋼(HTCS)は、生産性を向上させ、金型寿命を延ばします。

- ROVALMA® MAM技術は、HTCSを含む幅広い材料を利用して、洗練されたコンフォーマル冷却を備えた大型の高性能金型を費用対効果の高い方法で製造する手段を提供します。

- 埋め込みセンサー技術により、優れた熱管理とプロセス監視が可能になります。

これらの革新(高度な金型材料、破壊的な積層造形、および高度なセンサー技術)の統合は、金型材料と設計のための新しい技術パラダイムを確立します。この包括的なアプローチは、冷却システムと金型設計の現在の限界を押し広げ、自動車用途向けのメガおよびギガキャスティングの厳しい環境において、金型寿命の延長、スクラップの最小化、および最適化された生産性の維持に不可欠であることが証明されています。

8. 参考文献:

- [1] Ducker Research & Consulting, Aluminium Content in Passenger Vehicles (Europe) 2022 assessment and outlook 2026, 2030, public summary, April 2023.

- [2] Svendsen A., Aluminium Continues Unprecedented Growth in Automotive Applications, Light Metal Age Magazine, 2020.

- [3] Roos H.J., Lagler M. et Quintana L: Whitepaper: The Future of Structural Components in HPDC. Bühler AG, 2019.

9. 著作権:

- 本資料は、「Isaac Valls, Thibault Le Bourdiec, Anwar Hamasaiid」による論文です。「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。

- 論文の出典: [DOI URLは原典に記載されていません]

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.