本紹介資料は、「韓国塑性加工学会誌 (Transactions of Materials Processing)」に掲載された論文「고효율 전동기용 Cu Rotor의 반응고 성형과 공정변수 제어 (Process Control and Thixoforming of Cu Rotor for High Efficiency Motors)」に基づいて作成されました。

1. 概要:

- 論文タイトル: 고효율 전동기용 Cu Rotor의 반응고 성형과 공정변수 제어 (Process Control and Thixoforming of Cu Rotor for High Efficiency Motors)

- 著者: W. S. Jung, S. Y. Lee, P. W. Shin (정우성, 이상용, 신평우)

- 発行年: 2005

- 掲載学術誌/学会: 한국소성가공학회지 (Transactions of Materials Processing)

- キーワード: Cu Rotor, Thixoforming, Semi-solid Metal Forming, High Conductivity Copper Alloy, SIMA Process, Cu-Ca Alloy

2. 抄録 (Abstract):

中小誘導電動機のロータは、通常アルミニウムダイカストによって製造されてきた。誘導電動機の効率を向上させるために、新たに開発されたCu-Ca合金が研究された。Ca含有量が1.0wt%未満のCu合金の電気伝導度は80% IACS以上であった。Cu-Ca合金は150℃以上の広い半溶融域を持つため、チクソフォーミングプロセスに適している。本研究では、従来のアルミニウムダイカストロータを置き換えるために、チクソフォーミングプロセスを用いたCuロータが開発された。チクソフォーミングされたロータの微細組織分析が行われた。不完全充填が誘導電動機の効率に及ぼす影響について議論された。

3. 緒言 (Introduction):

電動機は電気エネルギーをロータの回転によって機械的エネルギーに変換する装置であり、家庭だけでなく産業分野で広く使用されている。エネルギー変換過程において、電動機の種類によっては7~25%のエネルギー損失が発生するため、電動機の効率向上は省エネルギーにおいて重要である。誘導電動機の効率は、ロータの電気伝導度に大きく影響される。現在、商業的に生産されている中小電動機ロータは、主に純アルミニウムをダイカストで製造している。これは、アルミニウムの低コスト、複雑形状の製造容易性、銅合金ダイカストに比べて金型寿命が長いことによる。しかし、アルミニウムの電気伝導度は純銅の約60%レベルであるため、効率向上のためにはロータ材料を電気伝導度の高い銅合金に転換することが望ましい。銅合金は優れた機械的特性(強度、耐疲労性、耐クリープ性)を持ち、エネルギー効率、耐久性、性能に優れた電動機の製造を可能にする。しかし、銅合金は融点が高い(1083℃)ため、ダイカスト時に金型の摩耗が激しく、経済的な金型寿命を期待することが難しい[2]。この問題を解決する方策として、AlおよびMg合金部品の製造に広く用いられている半溶融成形法(チクソフォーミング)がある。半溶融成形は固液共存域で成形が行われ、液相線よりも100℃以上低い温度で成形するため、ダイカストに比べて金型の摩耗率が低く、鋳造欠陥が少ない利点がある。本研究では、広い固液共存域を持つCu-Ca合金を使用し、SIMAプロセス(Strain Induced Melt Activated)を通じて球状化組織を形成した後、プロセスパラメータの制御を通じて高効率電動機用ロータの半溶融成形を行った。成形された試作品の効率測定を通じて、誘導電動機の効率向上について議論する。

4. 研究の要約:

研究テーマの背景:

エネルギー消費削減のため、高効率電動機への要求が高まっている。従来の誘導電動機ロータはアルミニウムダイカストで作られており、アルミニウムの低い電気伝導度のために効率が制限される。銅は優れた伝導性と機械的特性を持つが、融点が高いために金型損傷の問題があり、従来のダイカスト適用が困難である。

従来の研究状況:

アルミニウムダイカストはロータ生産の確立された方法である。チクソフォーミング(半溶融成形)は、Al、Mg合金においてプロセス温度の低減と欠陥削減のために用いられる技術である。Cu-Ca合金の電気伝導度や半溶融特性に関する研究が行われてきた[3]。SIMAプロセスは、チクソフォーミングに適した球状微細組織を得る方法として認識されている[4-5]。

研究の目的:

本研究は、従来のアルミニウムダイカストロータを代替し、誘導電動機の効率を向上させるために、Cu-Ca合金を用いた半溶融成形プロセスによって銅ロータを開発することを目的とした。研究は、半溶融成形プロセスパラメータの制御、結果として得られる微細組織と充填特性の分析、そしてこれらの要因が最終的なモータ効率に及ぼす影響の評価に焦点を当てた。

中核研究内容:

本研究の中核内容は以下の通りである:

- 電気伝導度と加工性を考慮した適切なCu-Ca合金(Cu-0.5%Ca)の選定(Table 1)。

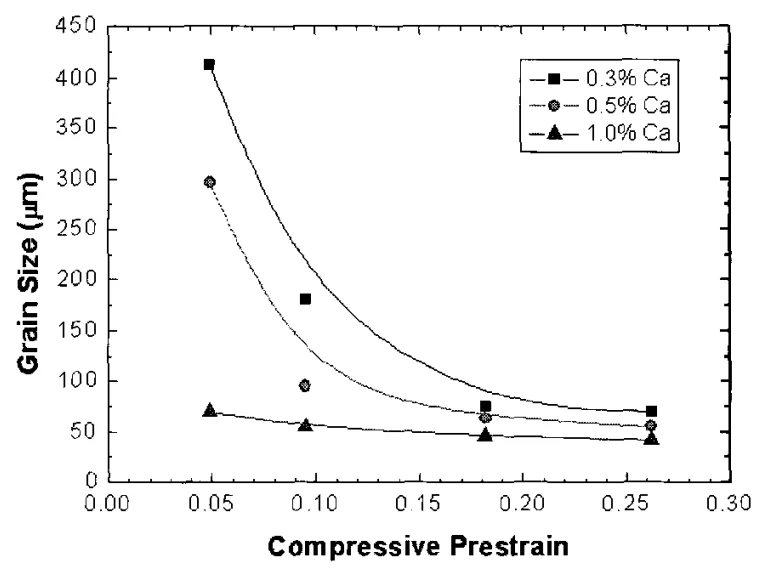

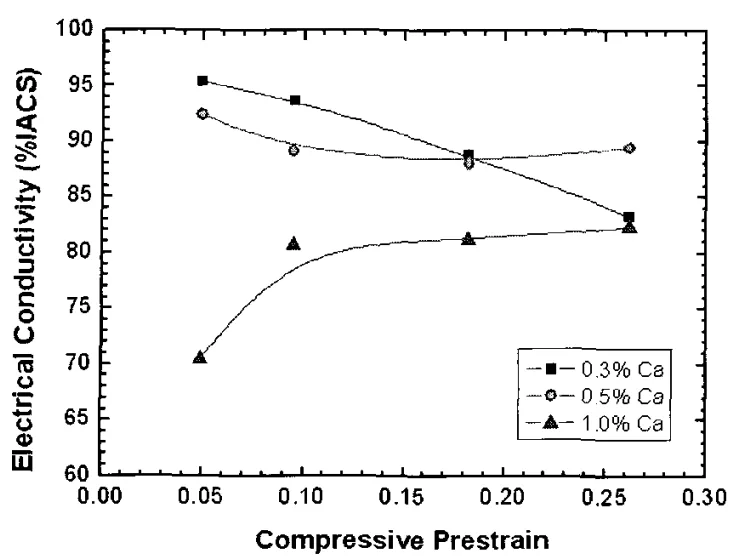

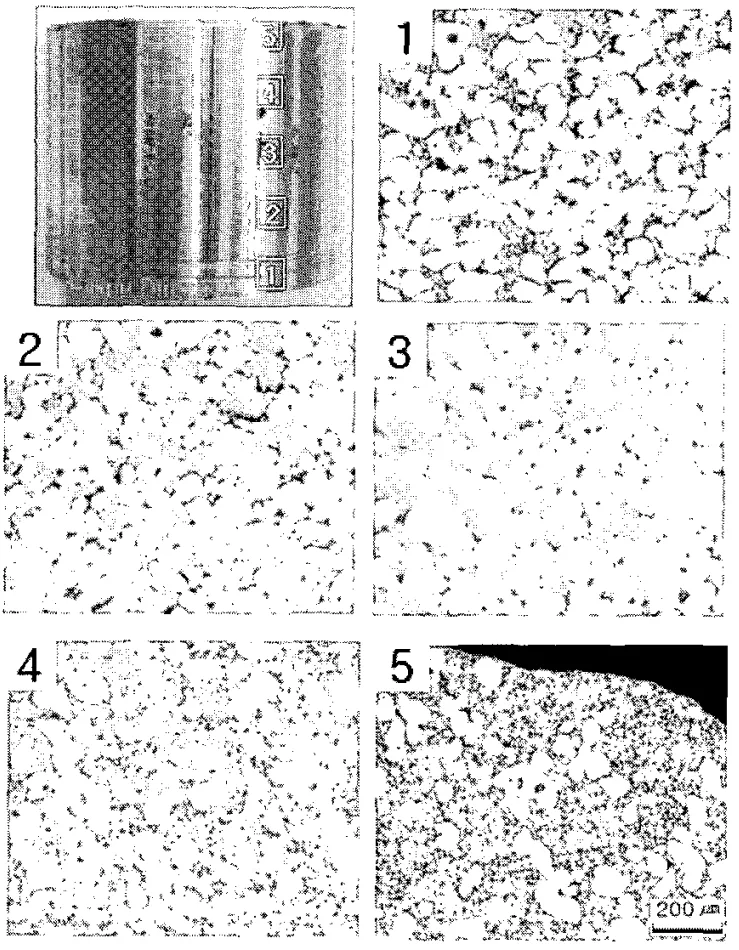

- 半溶融成形に適した微細で均一な球状微細組織を得るためのSIMAプロセス(15%の圧縮予ひずみ付与後、1050℃で再加熱)の適用(Fig 1.1, Fig 1.2)。

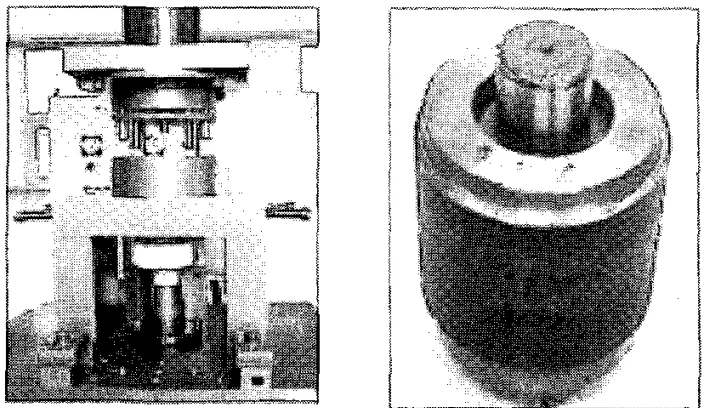

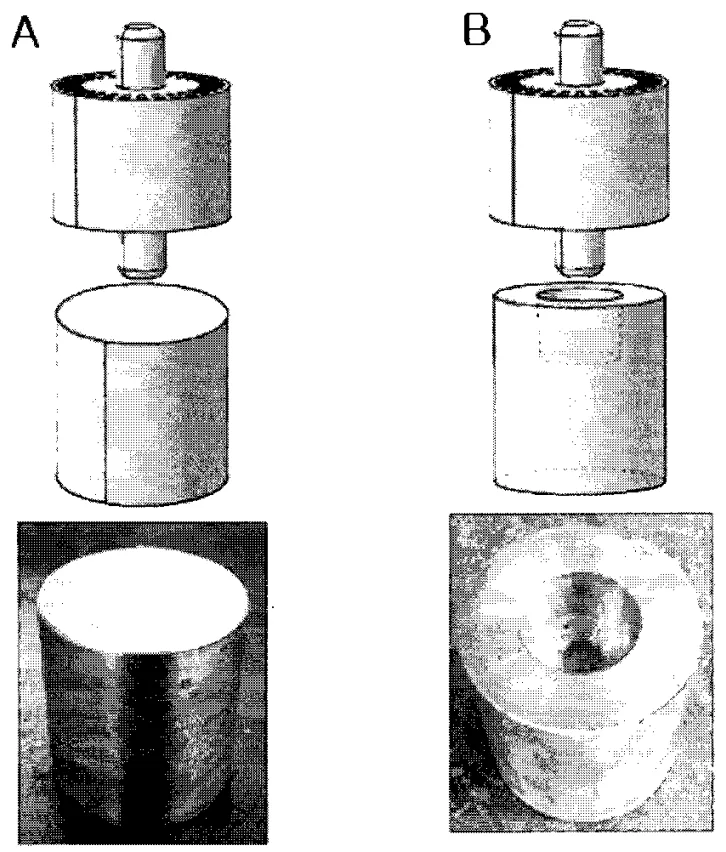

- 800トンプレスを用いた3HPモータロータに対する半溶融成形プロセスの開発と最適化(ビレット加熱:誘導加熱で約1075℃、金型予熱:400℃、成形パラメータを含む)(Fig 3)。

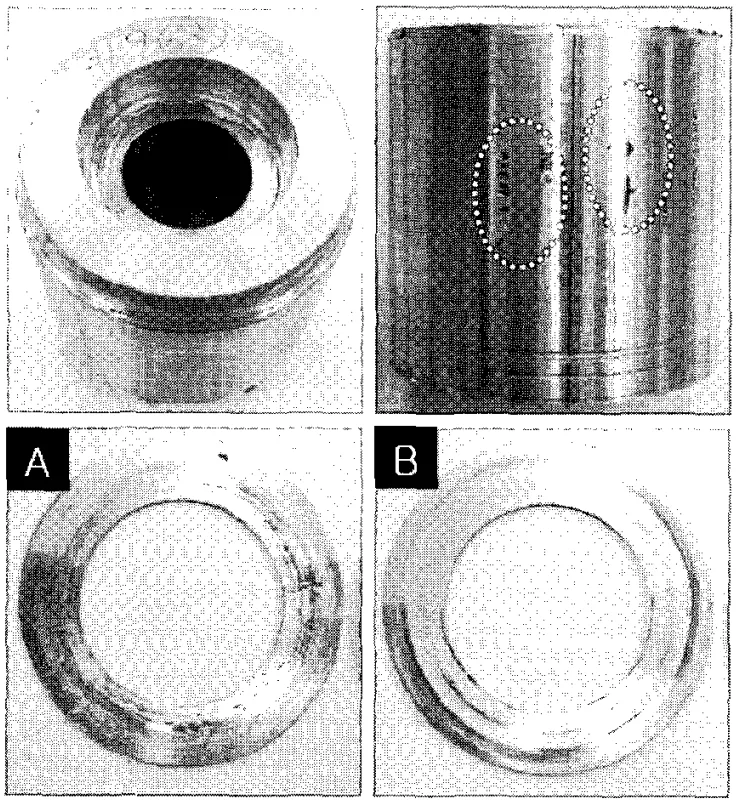

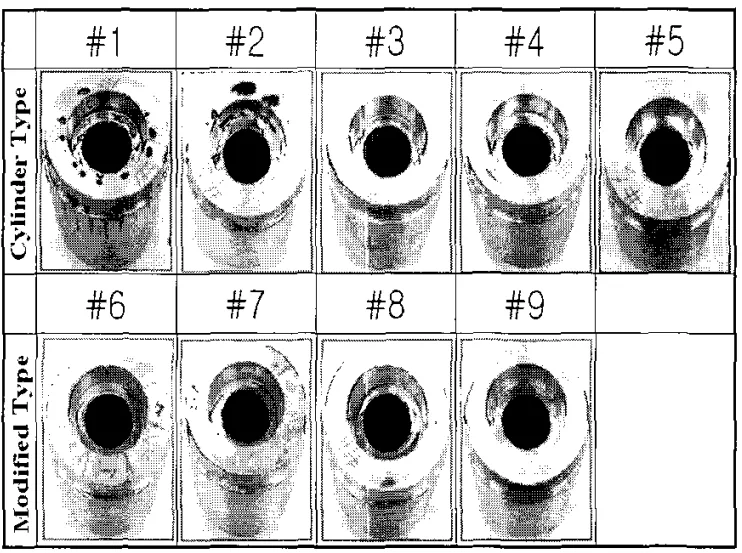

- 初期試作で見られた充填欠陥(逆充填、気孔など)の調査と軽減(Fig 4, Fig 5)。

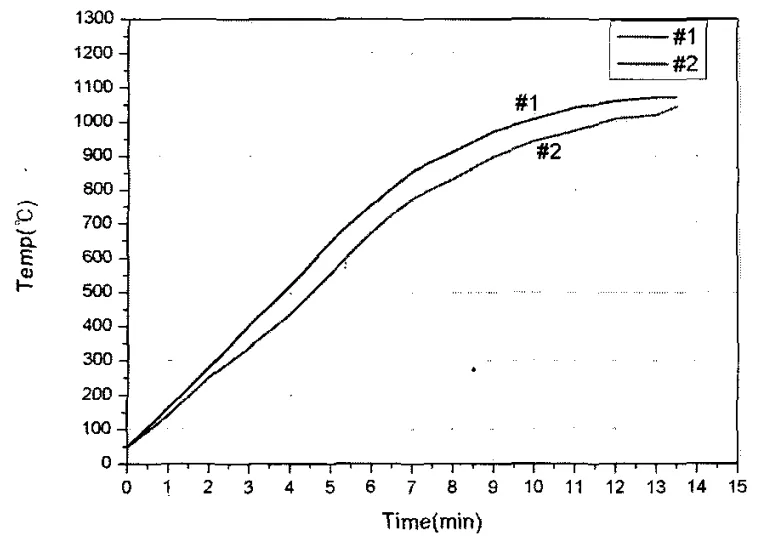

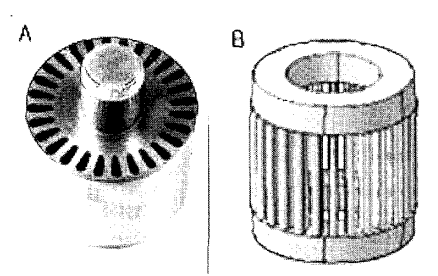

- 成形性改善と欠陥削減のためのプロセスパラメータ制御、特にビレット加熱(温度均一性、非対称加熱プロファイル - Fig 6)およびビレット形状の制御(Fig 9)。

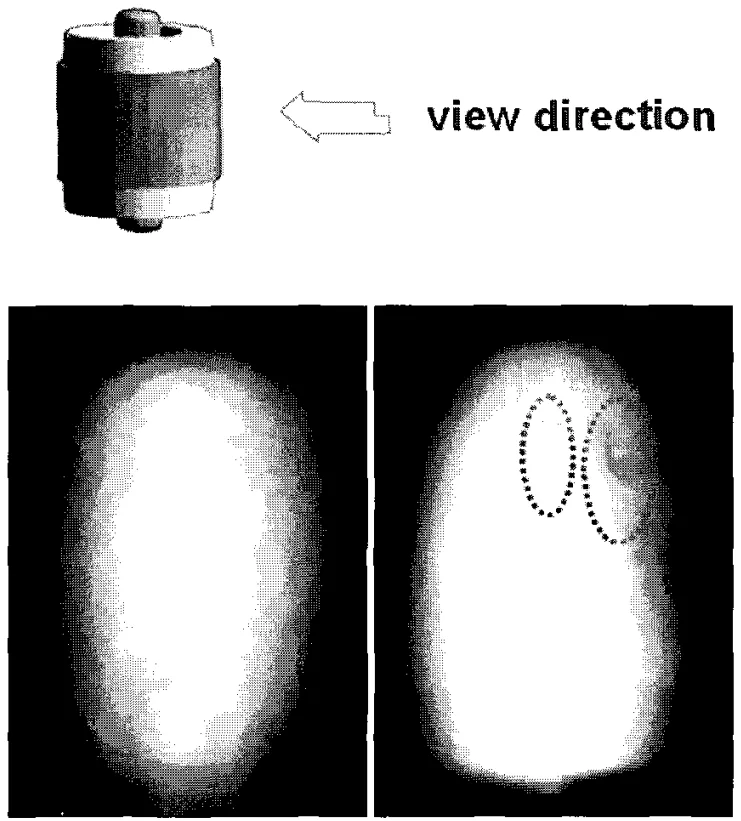

- 成形されたロータの内部健全性を非破壊検査(RT)を用いて評価(Fig 7)。

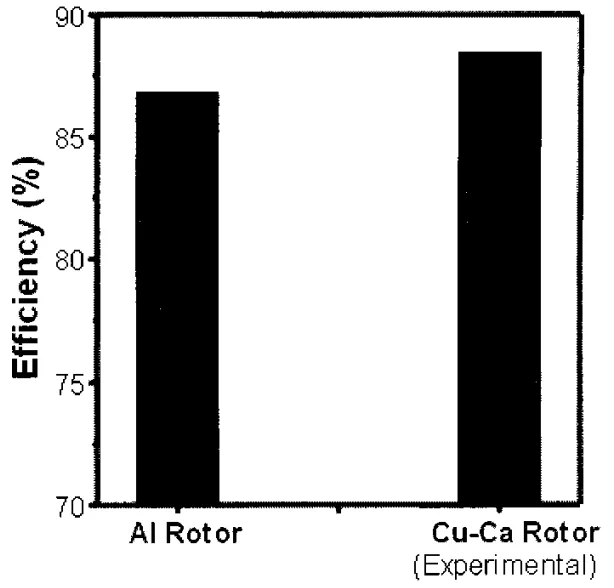

- 半溶融成形されたCuロータ(Fig 8)の効率を測定し、標準のAl D/Cロータと比較(Fig 10)。

5. 研究方法論

研究設計:

本研究は実験的アプローチを採用した。材料選定(Cu-Ca合金)および真空誘導溶解(VIM)とSIMAプロセスを用いた準備から開始した。3HPロータ形状に対して、加熱条件やビレット形状などのプロセスパラメータを変更しながら半溶融成形試験を実施した。欠陥分析には、目視検査、断面切断、顕微鏡観察が含まれた。内部品質評価のために非破壊検査(RT)を使用した。最終的に、生産されたCuロータの効率を測定し、基準となるアルミニウムダイカスト(Al D/C)ロータと比較した。

データ収集および分析方法:

- 材料準備: 初期Cu-Caビレット鋳造のためのVIM。SIMAプロセスにおける予ひずみ付与のための圧縮試験。

- 微細組織制御: 予ひずみ付与後の熱処理。光学顕微鏡を用いた結晶粒径測定(Fig 1.1)。

- 半溶融成形: 熱電対モニタリングによるビレットの50kW誘導加熱(Fig 6)。成形のための800トン油圧プレス(Fig 3)。

- 欠陥分析: 目視検査、ロータ断面切断、充填および未充填領域の微細組織検査のための光学顕微鏡観察(Fig 5)。内部充填評価のための放射線透過検査(RT)(Fig 7)。

- 性能測定: 合金の電気伝導度測定(Table 1, Fig 1.2)。最終ロータ試作品のモータ効率試験(Fig 10)。

研究テーマと範囲:

本研究は、誘導電動機ロータ生産のためのCu-Ca合金、特にCu-0.5%Caの半溶融成形性に焦点を当てた。適切な半溶融微細組織を得るためのSIMAプロセス適用を調査した。範囲は、特定の3HPロータ設計(Fig 2)に対する半溶融成形パラメータ(加熱温度、加熱プロファイル、ビレット形状)の最適化を含んだ。研究は、一般的な充填欠陥(Fig 4)とプロセスパラメータおよび微細組織との関係(Fig 5)を分析した。究極的な範囲は、従来のAl D/Cロータと比較して、半溶融成形によってより高効率のCuロータを生産できることを実証することであった。

6. 主要な結果:

主要な結果:

- Ca含有量が1.0wt%未満のCu-Ca合金は80% IACS以上の電気伝導度を示し、Ca含有量が低いほど伝導度が高かった(Table 1)。研究にはCu-0.5%Ca(95.1% IACS)が選定された。

- 15%以上の圧縮予ひずみ付与後、熱処理(1050℃で4分間)を行うSIMAプロセスにより、Cu-0.5%Ca合金において半溶融成形に適した微細で均一な球状微細組織が成功裏に生成された(Fig 1.1)。この処理後、電気伝導度は約0.5%Ca組成で最適となった(Fig 1.2)。

- 初期の半溶融成形試作では、主に逆充填(역방향 충전)と気孔(기공)といった充填欠陥が発生した。これは、スラリーとコアアセンブリ間の温度差、流動抵抗、そして潜在的に巻き込まれた空気による早期凝固に起因すると分析された(Fig 4)。

- 微細組織分析の結果、充填中に液相/固相の偏析が観察されたが(スロット上部でより多くの液相が観察された)、これが充填欠陥の主原因とは考えられなかった(Fig 5)。

- ビレット加熱温度(経験的に約1075℃と決定)およびプロファイル(上部をより高温に保つための非対称加熱の使用、Fig 6)を含むプロセスパラメータの制御により、成形性が改善され、充填欠陥が減少した。

- ビレット形状を単純な円筒形(Fig 9A)からロータ軸に合わせた凹部を持つ形状(Fig 9B)に変更したところ、スロットへの材料流動が改善され、より良好な充填(NDTで確認、Fig 7, Fig 8)とより高い効率が得られた。

- 比較効率試験の結果、半溶融成形されたCu-Caロータは、標準のアルミニウムダイカスト(Al D/C)ロータよりも1%以上高い効率を達成した(Fig 10)。

図のタイトルリスト:

- Fig. 1.1 Grain size of Cu-Ca alloy specimens compressed to various deformation levels at room temperature followed by heat treatment at 1050 °C for 4 minutes

- Fig. 1.2 Electrical conductivity of Cu-Ca alloy specimens compressed to various deformation levels at room temperature followed by heat treatment at 1050℃ for 4 minutes

- Fig. 2 Rotor core assembly (A) and squirrel cage (B)

- Fig. 3 Die for Cu-rotor thixoforming and thixoformed Cu-Rotor

- Fig. 4 Filling defects of thixoformed Cu-rotor (A) upper end ring (B) lower end ring

- Fig. 5 Microstructures of as-thixoformed Cu-rotor slot at the various positions

- Fig. 6 Heating curves measured at (#1) 5 mm (#2) 20 mm, apart from surface

- Fig. 7 Results of non-destructive testing

- Fig. 8 Thixoformed Cu-rotor for efficiency test

- Fig. 9 Billet shape (A) cylinder type (B) modified type

- Fig. 10 Thixoformed Cu-rotor efficiency

7. 結論 (Conclusion):

高効率電動機用Cu-Ca合金の半溶融成形および効率測定の結果に基づき、以下の結論が得られた。

(1) SIMAプロセスにより、電気伝導度の点でより優れた低Ca含有量合金を用いて、高Ca含有量合金と同様の結晶粒径を持つ球状粒子を生成することができた。

(2) スロットの未充填が効率低下の最大の原因であり、加熱条件および成形のプロセスパラメータ制御によって成形性を改善し、充填欠陥を減らすことができた。

(3) 改良されたビレットを使用することで、より高い効率が得られ、設計の改善(ビレットやコアアセンブリ形状など)によって、より良い成形性と高い効率が得られることが示唆された。

(4) Al D/Cロータとの同時比較効率測定において、Cuロータの効率が1%以上高く測定された。

8. 参考文献 (References):

- [1] D. H. Kang, H. D. Ha, K. C. Chang, D. H. Goo, et al, 1998, Planning of long-term technology for the development of high efficiency motors, Report for the Ministry of Commerce, Republic of Korea, p. 250.

- [2] R. G. R. Sellors, J. G. Heyes, 1979, Engineering, Vol. 219, No.11, pp. 1434~1437.

- [3] E. Y. Lee, B. M. Kang, S. Y Lee, 2003, J. of the Korean Society for Heat Treatment, Vol. 16, No. 5, pp. 267~274.

- [4] S. Kleiner, O. Beffort, M. Fuchs, P. J. Uggowitzer, 2003, Advanced Semi-solid Processing of Alloys and Composites, Proceedings of the 7th S2P, pp. 257~262.

- [5] Lee Sang-Yong, Lee Jung-Hwan, Lee Young-Sun, 2001, Journal of Materials Processing Technology, 4845, 1-6.

- [6] Keun Yong Sohn, Dong Woo Seo, and Sang Yong Lee, 2003, AMPT, pp. 1497~1500.

- [7] 윤성원, 서판기, 강충길, 2003, 고액공존재료의 변형거동에서 재료의 크기가 액상편석에 미치는 영향, 한국소성가공학회지, 제12권 제2호, pp. 94~101.

- [8] J. C. Lee, H. K. Seok, H. I Lee, 2003, Effect of the Gate Geometry and the Injection Speed on the Flow Behaviors of a Semi-Solid A356 Al Alloy, Metals and Materials Int., Vol.9, No. 4, pp. 351~357.

9. 著作権 (Copyright):

- 本資料は、「W. S. Jung, S. Y. Lee, P. W. Shin」氏による論文です。「고효율 전동기용 Cu Rotor의 반응고 성형과 공정변수 제어 (Process Control and Thixoforming of Cu Rotor for High Efficiency Motors)」に基づいています。

- 論文出典:[元論文にDOI URLの記載なし]

本資料は上記の論文に基づいて要約されており、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.