この入門記事は、[発行元:"Archives of Foundry Engineering"]が発行した論文「"Effect of Core Temperature at HPDC on the Internal Quality of the Casting"」に基づいています。

1. 概要:

- タイトル: HPDCにおける金型温度が鋳物の内部品質に及ぼす影響

- 著者: M. Matejka, D. Bolibruchová, R. Podprocká, P. Oslanec

- 発行年: 2024年

- 発行ジャーナル/学会: Archives of Foundry Engineering

- キーワード: HPDC, Al-Si-Cu合金, 気孔率, 微細組織

2. 概要:

高圧ダイカスト (HPDC) は、寸法精度と複雑な形状が高い、広範囲のアルミニウム部品を製造するための最も生産的な鋳造方法の 1 つです。高圧鋳造のプロセスパラメータは、一般的に、鋳物中の気孔の存在や微細組織など、鋳物の最終的な品質に直接影響を与えます。空気の巻き込みに加えて、気孔率は水素の溶解によっても引き起こされる可能性があります。水素は、高温で水蒸気と溶融物の反応によって放出され、凝固中に放出されます。これらの欠陥は、強度や延性、特に疲労特性などの機械的特性の大幅な低下につながる可能性があります。本稿の目的は、高圧金型のコア温度が、2つの幾何学的バリアントにおけるアルミニウム鋳物の気孔の存在と分布、および微細組織に及ぼす影響を記述することです。コアの温度は、コアの温度調整回路で使用する2つの流動媒体、すなわち脱イオン水と熱媒体油を変更することによって変化させ、コア温度130±5℃と165±5℃で作業しました。両方の幾何学的バリアントにおいて、水(コア温度130±5℃)を使用した場合、油(コア温度165±5℃)を使用した場合よりも高い気孔率が得られました。逆の結果がミクロ気孔率で観察され、テンパリングオイルでより高いミクロ気孔率が観察されました。水冷コアを使用した鋳物の微細組織は、α相 (Al) と共晶 Si のより微細な結晶粒によって特徴付けられました。テンパリングオイルでは、微細組織は、α相 (Al) の粗大な結晶粒と、鋭いエッジを持つ形状の Si ラメラによって特徴付けられました。

3. 導入:

高圧ダイカストは、最終的な鋳造部品の品質に大きな影響を与える多くの要因を考慮に入れる複雑なプロセスです。高圧ダイカストプロセスの基本的なパラメータは、主に保持温度、鋳造および金型温度、静水圧または加圧圧力、および入口チャネル内の合金流量です。高圧ダイカスト製品の機械的特性は、主に金型温度、入口での金属速度、および印加される鋳造圧力に関連しています [1-3]。

金型温度、溶融金属の流動性、部品形状の複雑さ、および高圧ダイカスト中の冷却速度はすべて、鋳造部品の健全性に影響を与えます。これらの要因が適切に制御されていない場合、最終鋳物にさまざまな欠陥が発生する可能性があります。運転中の工具の熱プロファイルは、高品質の部品を製造する上で別の重要な側面です。金型温度は、溶融金属からの熱除去、金型の充填、および鋳造特性の正しい設定に影響を与える重要な要素です [4-6]。ダイカストにおける欠陥の一般的な原因は、金型が最適な温度になっていないことです。この問題は、温度調節装置 [7,8] を使用することで回避できます。

本稿の目的は、高圧ダイカスト金型コアの温度調整回路を流れる媒体が、鋳造管の高さの2つの幾何学的バリアントにおける鋳物の内部品質の変化に及ぼす影響を評価することです。本稿の実験部では、コア温度調整の媒体として脱イオン水と熱媒体油を用いて作業しました。高圧ダイカストの内部品質は、鋳物の選択された重要な位置における気孔率分析と構造分析の組み合わせによって評価されました。この評価は、温度調整媒体の変更が鋳物の内部品質にどのように影響するかをよりよく理解するのに役立つはずです。

4. 研究の概要:

研究テーマの背景:

高圧ダイカスト (HPDC) は、精密な寸法と複雑な形状を持つアルミニウム部品を製造するための非常に生産的な方法です。HPDC 部品の品質は、プロセスパラメータ、特に気孔率と微細組織に大きく影響されます。気孔率は、空気の巻き込みに加えて、凝固中の水素溶解と放出によって発生し、強度や疲労強度などの機械的特性を損なう可能性があります。最適な金型温度を維持することは、HPDC において欠陥を最小限に抑え、鋳造の健全性を確保するために不可欠であり、多くの場合、温度調節装置によって達成されます。

従来の調査状況:

先行研究では、高圧ダイカストにおける金型温度の重要な役割が確立されています。金型温度、溶融金属の流動性、部品形状の複雑さ、冷却速度などの要因は、鋳造の健全性に影響を与えることが知られています。正しい金型温度を維持することは、熱除去、金型充填、および鋳造特性の設定に不可欠です。既存の研究では、ダイカストにおいて金型が最適温度になっていないという一般的な問題に対処するために、温度調節装置を使用することを強調しています [7, 8]。研究では、金型温度制御を改善するために、コンフォーマル冷却 [8] や代替冷却システム [9] などの方法も検討しています。

研究目的:

本研究の目的は、高圧ダイカスト金型におけるコア温度が、アルミニウム鋳物の内部品質に及ぼす影響を調査することです。具体的には、金型コアの温度調整回路内のさまざまな冷却媒体が、気孔率と微細組織にどのように影響するかに焦点を当てています。本研究では、これらの影響を評価するために、鋳造管の2つの幾何学的バリアントを使用し、温度調整媒体が鋳造品質に及ぼす影響に関する理解を深めることを目的としています。

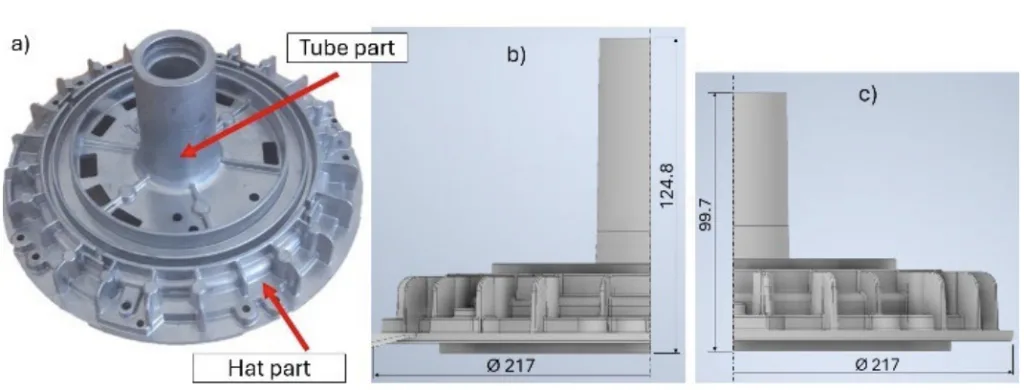

コアスタディ:

コアスタディでは、HPDC で製造された AlSi12Cu1(Fe) 合金鋳物の気孔率と微細組織に対する、異なる冷却媒体(脱イオン水と熱媒体油)によって調整されたコア温度の影響を実験的に調査します。管の高さが異なる2つの幾何学的バリアントの鋳物部品である Statorbuchse EC 75 と EC 55 を、冷却媒体として水 (コア温度 130 ± 5 °C) と熱媒体油 (コア温度 165 ± 5 °C) の両方を使用して鋳造しました。内部品質は、CT スキャンを使用した気孔率分析と、光学顕微鏡および走査型電子顕微鏡を使用した微細組織分析によって評価され、鋳物の重要な位置に焦点を当てました。

5. 研究方法:

研究デザイン:

本研究では、2つの異なるコア冷却媒体(脱イオン水と熱媒体油)がHPDCアルミニウム合金鋳物の内部品質に及ぼす影響を比較する実験的デザインを採用しました。鋳造部品の2つの幾何学的バリアント(Statorbuchse EC 75とEC 55)を使用して、さまざまな形状におけるこれらの影響の一貫性を評価しました。コア温度は、水(130 ± 5 °C)と油(165 ± 5 °C)の2つのレベルで制御し、他のHPDCパラメータは一定に保ちました。

データ収集と分析方法:

- 気孔率評価: NIKON - XT H225 ST デバイスを使用したコンピュータ断層撮影 (CT スキャン) を利用して気孔率を評価しました。CT 画像は、Quickphoto industrial 3.2 プログラムを使用して定量的に分析し、鋳物の断面における気孔の面積割合と最大気孔長 (フェレ径) を決定しました。

- 微細組織分析: 重要な位置からのサンプルを準備し、以下を使用して分析しました。

- NEOPHOT 32 光学顕微鏡を使用した光学顕微鏡 (OM)。

- VEGA LMU II 走査型電子顕微鏡を使用した走査型電子顕微鏡 (SEM)。

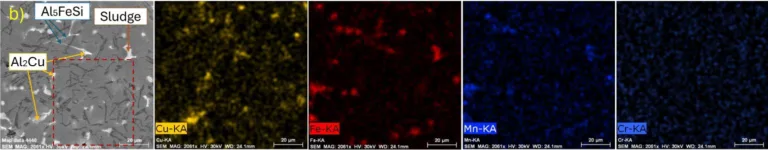

- エネルギー分散型 X 線分光法 (EDX) による元素分析。

研究テーマと範囲:

研究は以下のテーマに焦点を当てました。

- HPDC AlSi12Cu1(Fe) 合金鋳物におけるマクロ気孔率およびミクロ気孔率に対するコア温度(水冷対油冷で調整)の影響。

- 冷却媒体が微細組織、特にα相 (Al) の結晶粒径、共晶シリコン形態、および金属間化合物に及ぼす影響。

- ステータハウジング鋳物の2つの幾何学的バリアント(EC 75 および EC 55)におけるこれらの影響の比較。

- 使用した冷却媒体に関連する気孔分布と形態の調査。

6. 主な結果:

主な結果:

- 気孔率: EC 55 および EC 75 バリアントの両方で、油冷コア (より高いコア温度 165 ± 5 °C) と比較して、水冷コア (より低いコア温度 130 ± 5 °C) で製造された鋳物で、より高いマクロ気孔率が観察されました。逆に、ミクロ気孔率はオイルテンパリング鋳物でより高く見られました。

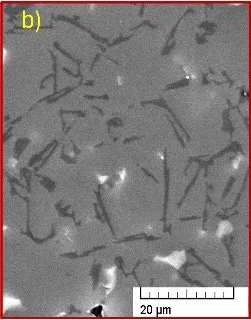

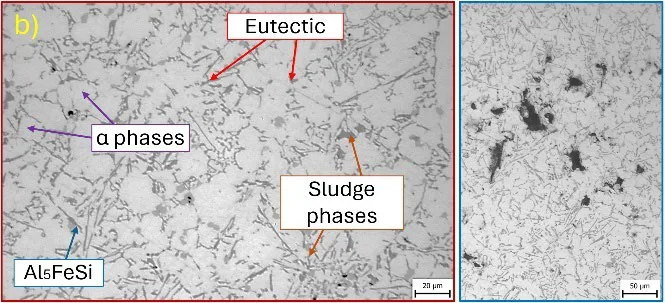

- 微細組織: 水冷鋳物は、α相 (Al) と丸みを帯びた形状とラメラを持つ共晶 Si のより微細な結晶粒を示しました。オイルテンパリング鋳物は、α相 (Al) のより粗大な結晶粒と、鋭いエッジを持つラメラの共晶 Si を示しました。

- 気孔分布: 水冷は鋳物全体に分布した気孔をもたらしましたが、油冷は EC 55 鋳物では気孔の発生を主に管の高さの上部 2/3 に制限しました。EC 75 鋳物では、水冷は特に重要な領域で気孔サイズと数を大幅に増加させました。

- 冷却速度: 熱伝達係数が高い水冷は、冷却速度を向上させ、マクロ気孔率を低減しましたが、ミクロ気孔率を増加させ、微細組織を微細化しました。冷却速度が低い熱媒体油は、より高いマクロ気孔率をもたらしましたが、ミクロ気孔率を低減し、より粗大な微細組織をもたらしました。

図の名前リスト:

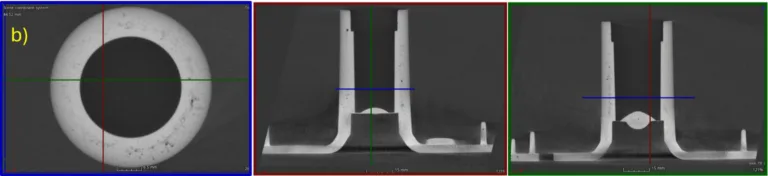

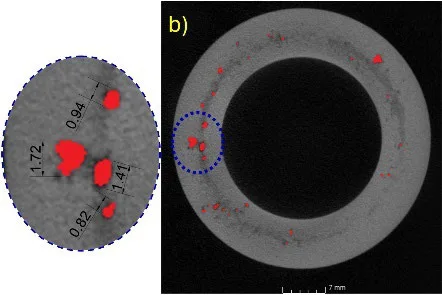

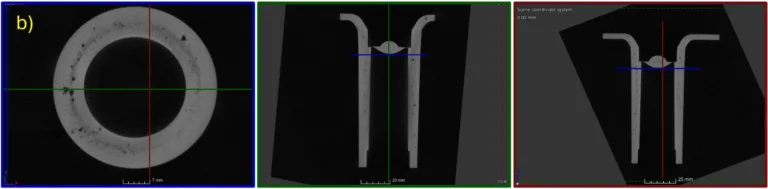

- Fig. 1. Statorbuchse EC, a) Geometry, b) EC 75, c) EC 55

- Fig. 2. Section through the core and location of the core in the cast and marking of critical places on the cast with a red ellipse and sampling locations for microstructural analysis with a red ellipse

- Fig. 3. CT image of EC 55 casting; a) water-cooled (core temperatures 130 ± 5 °C), b) oil-tempered (core temperatures 165 ± 5 °C)

- Fig. 4. CT image of EC 75 casting; a) water-cooled (core temperatures 130 ± 5 °C), b) oil-tempered (core temperatures 165 ± 5 °C)

- Fig. 5. CT image of EC 75 casting after evaluating pore area fraction and average maximum pore length; a) water-cooled (core temperatures 130 ± 5 °C), b) oil-tempered (core temperatures 165 ± 5 °C)

- Fig. 6. EC 55 casting microstructure; a) cooled by water, b) tempered by oil

- Fig. 7. EC 75 casting microstructure; a) cooled by water, b) tempered by oil

- Fig. 8. Detail of eutectic Si in EC 55 casting; a) cooled by water, b) tempered by oil

- Fig. 9. EC 55 casting microstructure; a) cooled by water, b) tempered by oil

7. 結論:

本研究は、コア温度調整回路における冷却媒体の選択が、HPDC アルミニウム鋳物の内部品質に大きな影響を与えることを結論付けました。熱媒体油を使用するとマクロ気孔率が低下しましたが、水を使用すると、マクロ気孔率は増加したものの、重要な領域でより微細な結晶粒と減少したミクロ気孔率で微細組織が微細化されました。結果は、マクロ気孔率を最小限に抑えることが最優先事項であるアプリケーションの場合、熱媒体油がより好ましい可能性があることを示唆しています。逆に、微細組織の微細化を優先し、より高いマクロ気孔率を受け入れることができるアプリケーションの場合、水冷が有利になる可能性があります。作業面の正確な温度制御を維持することが不可欠であり、本研究では、微細組織の潜在的なトレードオフと収縮関連の気孔率の増加にもかかわらず、ガス気孔率を最小限に抑えるためには熱媒体油がより最適であると見なされました。

8. 参考文献:

- [1] Kalpakjian, S., Schmid, S.R. (2009). Manufacturing Engineering and Technology. (6th ed.). Pearson Ed Asia.

- [2] Sadeghi, M. & Mahmoudi, J. (2012). Experimental and theoretical studies on the effect of die temperature on the quality of the products in high-pressure die-casting process. Advances in Materials Science and Engineering. 1, 1-9. https://doi.org/10.1155/2012/434605.

- [3] Bruna, M., Bolibruchová, D., Pastircák, R. & Remisová, A. (2019). Gating system design optimization for investment casting process. Journal of Materials Engineering and Performance. 28(54), 3887-3893. DOI: 10.1007/s11665-019-03933-3.

- [4] Tavakoli, S., Ranc-Darbord, I. & Wagner, D. (2014). Thermal behavior of the mold surface in HPDC process by infrared thermography and comparison with simulation. In Proceedings of the 12th International Conference on Quantitative Infrared Thermography, July 2014. France, Bordeaux. DOI: 10.21611/qirt.2014.054.

- [5] Shin, S.-S. & Lee, S.-K., Kim, D. & Lee, B. (2021). Enhanced cooling channel efficiency of high-pressure die-casting molds with pure copper linings in cooling channels via explosive bonding. Journal of Materials Processing Technology. 297. 117235, 1-19. DOI: 10.1016/j.jmatprotec.2021.117235.

- [6] Pastircák, R., Scury, J. & Moravec, J. (2017). The effects of pressure during the crystallization on properties of the AlSi12 alloy. Archives of Foundry Engineering. 17(3), 103-106. DOI: 10.1515/afe-2017-0099.

- [7] Hu, H., Chen, F. Chen, X., Chu, Y. & Cheng, P. (2004). Effect of cooling water flow rates on local temperatures and heat transfer of casting dies. Journal of Materials Processing Technology. 148(1). 57-67. DOI: 10.1016/j.jmatprotec.2004.01.040.

- [8] Jarfors, A., Sevastopol, R., Karamchedu, S., Zhang, Q., Steggo, J. & Stolt, R. (2021). On the use of conformal cooling in high-pressure die-casting and semisolid casting. Technologies. 9(2), 39. https://doi.org/10.3390/technologies9020039.

- [9] Fiorentini, F., Curcio, P., Armentani, E., Rosso, C. & Baldissera, P. (2019). Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components. Procedia Structural Integrity. 24, 569-582. DOI: 10.1016/j.prostr.2020.02.050.

- [10] Kimura, T, Yamagata, H. & Tanikawa, S. (2015). FEM stress analysis of the cooling hole of an HPDC die. IOP Conference Series: Materials Science and Engineering. 84, 012052, 1-7. DOI: 10.1088/1757-899X/84/1/012052.

- [11] Tool-Temp. (2023 April). Die casting - we provide you with perfect tool tempering. Retrieved April 08, 2024, form https://tool-temp.ch/en/industries-temperature-control-units/die-casting-industry-temperature-control-unit/.

- [12] Wang, R., Zuo, Y., Zhu, Q., Liu, X. & Wang, J. (2022). Effect of temperature field on the porosity and mechanical properties of 2024 aluminum alloy prepared by direct chill casting with melt shearing. Journal of Materials Processing Technology. 307, 117687, 1-13. https://doi.org/10.1016/j.jmatprotec.2022.117687.

- [13] Shen, X., Liu, S., Wang, X., Cui, C., Gong, P., Zhao, L., Han, X. & Li, Z. (2022). Effect of cooling rate on the microstructure evolution and mechanical properties of iron-rich Al-Si alloy. Materials. 15(2), 411, 1-10. DOI: 10.3390/ma15020411.

- [14] Li, L., Li. D., Mao. F., Feng, J., Zhang, Y. & Kang, Y. (2020). Effect of cooling rate on eutectic Si in Al-7.0Si-0.3Mg alloys modified by La additions. Journal of Alloys and Compounds. 826, 154206, 1-10. https://doi.org/10.1016/j.jallcom.2020.154206.

- [15] Niklas, A., Abaunza, U., Isabel, F. Lacaze, J. & Suarez, R. (2010). Thermal analysis as a microstructure prediction tool for A356 aluminium parts solidified under various cooling conditions. China Foundry. 59(11), 1167-1171.

9. 著作権:

- This material is a paper by "M. Matejka, D. Bolibruchová, R. Podprocká, P. Oslanec". Based on "Effect of Core Temperature at HPDC on the Internal Quality of the Casting".

- Source of the paper: https://doi.org/10.24425/afe.2024.151295

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.