本紹介資料は、「IOP Conference Series: Materials Science and Engineering」に掲載された論文「Multi-scale simulation of hybrid light metal structures produced by high pressure die casting」に基づいています。

1. 概要:

- 論文タイトル: Multi-scale simulation of hybrid light metal structures produced by high pressure die casting

- 著者: J Jakumeit¹, H Behnken¹, R Laqua¹, J Eiken¹ and J Brachmann²

- 発行年: 2020

- 掲載学術誌/学会: IOP Conference Series: Materials Science and Engineering

- キーワード: 論文中に記載なし

2. 抄録:

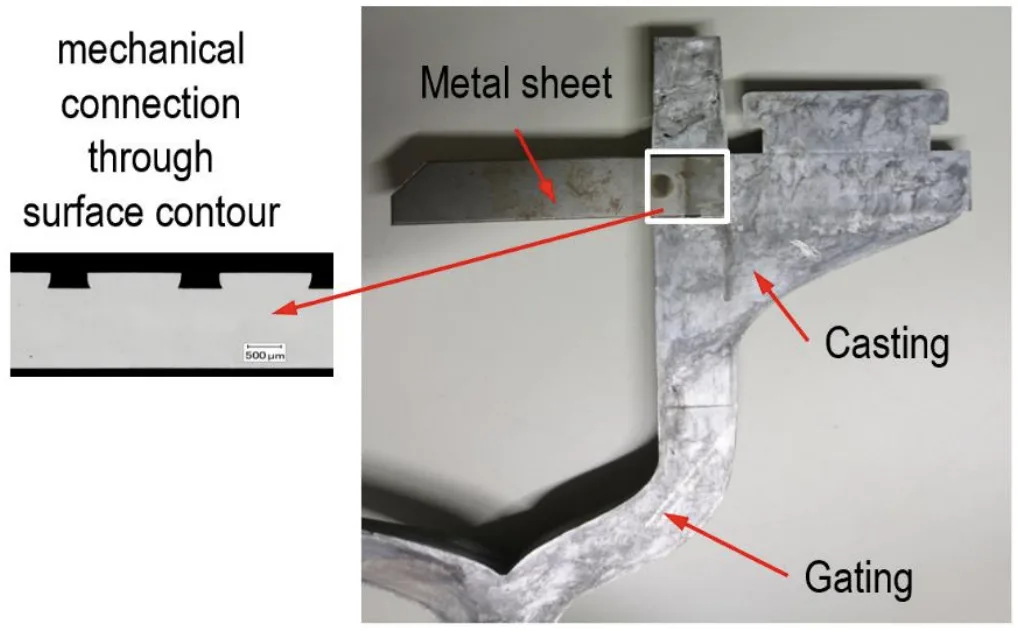

現代の自動車構造部品では、軽量かつ機械的に安定した構造を実現するために、金属板と鋳造部品が組み合わされています。本研究では、鋼板とアルミニウム鋳造部品との接合が、高圧ダイカスト(HPDC)プロセスの一部として行われます。この方法により、溶接のような追加の接合工程を省略でき、時間とエネルギーを節約できます。板金と鋳物の組み合わせは、板金の構造化された表面(リブ)によって達成され、これは鋳造プロセス中に液状アルミニウム合金で充填され、凝固後に機械的な接続をもたらします。連成された流動および凝固シミュレーションを用いて、リブ内部の急速凝固に焦点を当ててハイブリッド鋳造プロセスを解析します。板金とアルミニウム合金の界面における高解像度(メソスケール)の充填および凝固シミュレーションは、溶湯流動と急速凝固の詳細を捉えることができます。メソスケールの流動および凝固シミュレーションを、ミクロスケールでの多相場シミュレーションに連成することにより、結果として生じる微細構造を計算できます。メソスケールシミュレーションの結果としてのリブ内部の凝固条件は、コールドチャンバーHPDCマシンで実施された実際の鋳造品で見られる実験結果と計算された微細構造を比較することによって検証できます。

3. 緒言:

高圧ダイカスト(HPDC)は、特に自動車産業において、大型で薄肉の構造部品にとって重要な製造プロセスです。HPDCは、複雑な大型アルミニウムまたはマグネシウム部品の製造を可能にし、これは複数の鍛造金属板を溶接で組み合わせるよりも効率的である場合があります。興味深い新しい応用は、アルミニウム鋳物と金属板を1つのハイブリッド鋳造プロセスステップで組み合わせることです。この方法により、溶接のような追加の接合工程を省略でき、時間とエネルギーを節約できます。板金と鋳物の組み合わせは、板金の構造化された表面(リブ)によって達成され、これは鋳造プロセス中に液状アルミニウム合金で充填され、凝固後に機械的な接続をもたらします。機械的接続は接着接続よりも強力ですが、溶接接続よりは弱くなります。接続強度にとって重要なのは、金属板の構造化された表面が完全に充填されることです。

HPDC充填プロセスのシミュレーションは、かなりの量の空気巻き込みを伴うキャビティの非常に高速でカオス的な充填のため、困難です。ほとんどの商用シミュレーションプログラムは、残留空気の影響を近似するためのいくつかの特殊なモデルを用いて、鋳造プロセスを記述するために単相アプローチを使用しています[1-4]。本研究では、空気、溶湯、固相を含む鋳造プロセスの三相シミュレーションが使用されます。溶湯と空気の両方が圧縮性流体と見なされ、界面をシャープに保つための特別な処理を含むVolume-of-Fluid(VoF)アプローチによって分離されます。凝固プロセス中の溶湯流動性の低下は、デンドライトネットワークを通る流れを記述するために多孔質媒体アプローチによって処理されます。臨界固相率の値で、溶湯は完全に停止します。このアプローチは、商用鋳造シミュレーションパッケージSTAR-CCM+[5]に実装されています。湯回り不良(misrun)を引き起こす可能性のある空気の正しい処理と高速凝固は、ハイブリッド鋳造の調査にとって重要であると見なされます。なぜなら、空気の巻き込みと構造化された金属板表面が完全に充填される前の溶湯凝固が、板金と鋳物との間の機械的結合を弱める可能性があるためです。

4. 研究の概要:

研究テーマの背景:

現代の自動車部品は、軽量でありながら機械的に安定した構造を必要としています。金属板(例:鋼)と鋳造軽金属部品(例:アルミニウム)を単一の高圧ダイカスト(HPDC)プロセスで組み合わせるハイブリッド鋳造は、溶接のような従来の組立方法と比較して時間とエネルギーを節約することにより、潜在的な利点を提供します。これらのハイブリッド構造における機械的接続は、金属板上に設計された構造化表面(リブ)によって達成され、これは鋳造中に溶融合金によって充填されます。

先行研究の状況:

複雑なHPDCプロセス、特に急速な充填と潜在的な空気巻き込みのシミュレーションは困難です。多くの商用コードは単相近似を使用していますが、空気、溶湯、固相を考慮する多相アプローチはより詳細な記述を提供します。Volume-of-Fluid(VoF)法のような技術は自由表面追跡に使用され、多孔質媒体モデルと流動停止基準を組み合わせて、凝固が流体流動に及ぼす影響をシミュレートします。

研究の目的:

本研究は、マルチスケールシミュレーションアプローチを用いてハイブリッドHPDCプロセスを分析することを目的としており、特に金属板表面の小スケールリブ内で発生する溶湯流動、充填ダイナミクス、および急速凝固に焦点を当てています。主な目標は、ハイブリッド接合部の機械的完全性にとって重要なリブの完全充填に影響を与える要因を理解することです。さらに、本研究は、リブ内で予測された微細構造を実際の鋳造品の実験的観察結果と比較することによって、シミュレーション結果を検証することを目指しています。

中核研究:

研究の中核は、マルチスケールシミュレーション戦略を含みます。まず、HPDCプロセス全体のメジャースケールシミュレーションが、後続の高解像度メソスケールシミュレーションのための現実的な境界条件(溶湯速度と温度)を提供します。このメソスケールシミュレーションは、鋼板とアルミニウム合金(Al-5wt%Mg-1.8wt%Si)の間のリブ付き界面領域に特に焦点を当てています。0.2 x 0.2 mmのリブ内の詳細な充填および凝固挙動を捉えるために、三相(空気、溶湯、固相)VoFモデルを採用しています。メソスケールシミュレーションによって予測された熱条件(冷却速度)は、期待される微細構造を計算するために、ミクロスケール相場シミュレーション(MICRESS®ソフトウェアを使用)の入力として使用されます。本研究は、異なるプロセスパラメータ(流れに対するリブの向き、リブ上のキャビティ厚さ、溶湯速度)および凝固モデル(Scheil近似対相場由来固相率曲線)がリブ充填プロセスに及ぼす影響を体系的に調査します。最後に、シミュレーションされた微細構造は、検証のためにコールドチャンバーHPDCマシンで製造されたハイブリッド鋳造品の実験結果と比較されます。

5. 研究方法論

研究設計:

本研究では、実験的検証と組み合わせたマルチスケールシミュレーションアプローチを採用しました。完全なHPDCプロセスのマクロスケールシミュレーションは、重要なリブ付き界面の詳細なメソスケールシミュレーションのための境界条件を提供しました。メソスケールシミュレーションの結果(具体的には、局所的な凝固条件)は、結果として生じる微細構造を予測するために、ミクロスケール相場シミュレーションの入力として使用されました。これらのシミュレーション予測は、定義された条件下で製造された実験的なハイブリッド鋳造品で観察された微細構造と比較することによって検証されました。

データ収集および分析方法:

- シミュレーション:

- マクロスケールおよびメソスケール: STAR-CCM+に実装された有限体積法が使用されました。これには、高解像度界面捕捉(HRIC)スキームを用いた三相(空気、溶湯、固相)Volume-of-Fluid(VoF)モデルを使用して、質量、運動量、およびエネルギーの輸送方程式を解くことが含まれます。表面張力は、連続体表面力(CSF)モデルを介して処理されました。凝固は、潜熱(L*d(fs(T))/dT)を放出するために、表形式の固相率対温度曲線(fs(T))を使用してモデル化されました。マッシーゾーンにおける流動抵抗は、二次デンドライトアーム間隔(SDAS、λ2)を組み込んだKozeny-Carman方程式に基づく多孔質媒体アプローチを使用してモデル化されました。臨界固相率閾値を超えると溶湯流動を停止するフロー・ストップ機能が実装されました。材料データは、STAR-CCM+冶金データベースおよび熱力学計算から供給されました。

- ミクロスケール: 相場シミュレーションは、MICRESS®ソフトウェアを使用して、薄界面限界で実行され、アンチトラッピング項とFD補正が組み込まれました。液相、fcc-Al、およびMg2Si相の材料データは、TQインターフェースを介して熱力学データベースTCA15を使用して評価されました。共晶は有効相として扱われました。

- 実験: ハイブリッド鋳造品は、リブ構造表面を持つ鋼板上にAl-5wt%Mg-1.8wt%Si合金を鋳造することによって製造されました。Buehler H630-SC HPDCマシンが、特定のプロセスパラメータ(鋳造温度680°C、最大ピストン速度1 m/s、金型予熱200°C、増圧圧力200 bar)と共に使用されました。得られた鋳造品のリブ領域の微細構造は、シミュレーションとの比較のために実験的に分析されました。

研究トピックと範囲:

本研究は、ハイブリッドHPDCプロセス中の鋼板上の0.2 x 0.2 mmリブ内におけるAl-Si-Mg合金の充填と凝固のシミュレーションに焦点を当てました。範囲には以下が含まれます:

- マルチスケールシミュレーションワークフロー(マクロ-メソ-ミクロ)の開発と適用。

- メソスケールシミュレーションを用いたリブ内の溶湯流動ダイナミクス、温度変化、および凝固シーケンスの分析。

- リブ充填に対するプロセス変動の影響調査、具体的には:

- 溶湯流に対するリブの向き(平行対垂直)。

- リブ上の鋳造キャビティの厚さ(2 mm対5 mm)。

- 溶湯入口速度(標準対4 m/s)。

- 凝固モデル(Scheil近似対相場シミュレーションから導出されたfs(T)曲線)。

- メソスケール結果に基づく相場シミュレーションを用いたリブ内微細構造の予測。

- シミュレーションされた微細構造と実験的微細構造を比較することによる、メソスケールシミュレーションの予測された凝固条件の検証。

6. 主要な結果:

主要な結果:

- メソスケールシミュレーションにより、冷たい金型および板金との接触により、リブ内部では非常に急速な冷却速度(約5000 K/s)と凝固が起こる一方、リブ直上の溶湯ははるかにゆっくり(約200 K/s)冷却されることが明らかになりました。

- リブの完全な充填は、プロセス後半、主に主キャビティがほぼ充填された後の圧力上昇段階(シミュレーションされたケースでは約60 ms)によって駆動されることがわかりました。

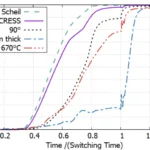

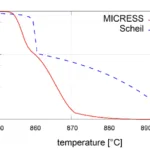

- 相場シミュレーションから導出されたより現実的な固相率曲線(20 Kの過冷却を含む)を使用すると、より単純なScheil近似を使用した場合と比較して、凝固開始が遅くなり、リブ充填がわずかに遅くなりました。

- プロセスパラメータは、リブ充填効率に大きな影響を与えました(圧力上昇への切り替え時間で比較):

- 主溶湯流に対して垂直(横断方向)に配向されたリブは、流れに平行に配向されたリブ(98-99%)と比較して、充填効率が著しく低下しました(89%)。

- リブ上の鋳造キャビティの厚さを2 mmから5 mmに増加させると、リブ充填が劇的に減少し(16%まで)、厚肉部では圧力上昇が効果的でないことを示唆しています。

- 溶湯入口速度を増加させる(4 m/sへ)と、リブ充填も減少しました(79%まで)。これは、より速い流れがリブを充填するのではなく、リブの上を通過する傾向があるためです。

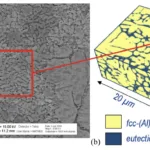

- メソスケールシミュレーションから抽出された熱条件(熱抽出率2x10¹¹ W/m³)を用いたミクロスケール相場シミュレーションは、核生成密度5x10¹⁶ m⁻³を仮定した場合、実験的な微細構造と良好な一致を示す微細構造(fcc-Alおよび共晶)を生成しました。この一致は、メソスケールモデルによって予測された凝固条件を検証します。

- Figure 2. Simulation of the HPDC process coupling flow, temperature and solidification. After ~0.1 s (b) the critical region below the metal sheet is filled. After 0.2 s (c) the melt in the metal sheet area starts to solidify (green line = points at liquidus temperature).

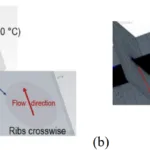

- Figure 3. (a) Mesoscale geometry of the region below the metal sheet with 0.2 x 0.2 mm ribs and (b) the trimmed fine mesh. The round shape of the region with ribs gives possibility to use different orientations towards the melt flow direction.

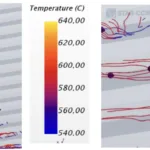

- Figure 4. Streamlines showing the movement of the ribs and the temperature of the melt during the filling process after 25 ms.

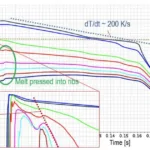

- Figure 5. Cooling curves at different points inside (negative position) and above the ribs (positive position). The small sketch at the right shows the positions of the data recording points.

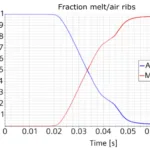

- Figure 6. Volume fraction of melt (red) or air (blue) during filling.

- Figure 7. Filling of ribs using different fraction-solid curves, process parameters or geometries (broken lines use Scheil approximation).

- Figure 8. Fraction solid curves from Scheil approximation and phase-field simulation using MICRESS®.

- Figure 9. A series of phase-field simulations were performed under systematic variation of cooling and nucleation conditions. Good agreement between (a) experimental microstructure and (b) simulated microstructure was obtained for an extraction rate of 2×1011 W/m3 and a nucleation density of 5×1016 m-3 .

図表リスト:

- Figure 1. Hybrid HPDC casting with gating system, casting and metal sheet. The metal sheet is connected to the casting by the surface contour of the metal sheet (ribs), which is filled by the melt.

- Figure 2. Simulation of the HPDC process coupling flow, temperature and solidification. After ~0.1 s (b) the critical region below the metal sheet is filled. After 0.2 s (c) the melt in the metal sheet area starts to solidify (green line = points at liquidus temperature).

- Figure 3. (a) Mesoscale geometry of the region below the metal sheet with 0.2 x 0.2 mm ribs and (b) the trimmed fine mesh. The round shape of the region with ribs gives possibility to use different orientations towards the melt flow direction.

- Figure 4. Streamlines showing the movement of the ribs and the temperature of the melt during the filling process after 25 ms.

- Figure 5. Cooling curves at different points inside (negative position) and above the ribs (positive position). The small sketch at the right shows the positions of the data recording points.

- Figure 6. Volume fraction of melt (red) or air (blue) during filling.

- Figure 7. Filling of ribs using different fraction-solid curves, process parameters or geometries (broken lines use Scheil approximation).

- Figure 8. Fraction solid curves from Scheil approximation and phase-field simulation using MICRESS®.

- Figure 9. A series of phase-field simulations were performed under systematic variation of cooling and nucleation conditions. Good agreement between (a) experimental microstructure and (b) simulated microstructure was obtained for an extraction rate of 2x10¹¹ W/m³ and a nucleation density of 5x10¹⁶ m⁻³.

- Table 1. Filling of ribs using different fraction solid curves or process parameter

7. 結論:

三相連成流動および凝固シミュレーションは、金属板と鋳物を組み合わせるハイブリッド高圧ダイカストプロセスを分析するために成功裏に使用され、機械的結合に不可欠なリブ内部の急速凝固に焦点を当てました。高解像度(メソスケール)シミュレーションは、マクロスケールシミュレーションからの境界条件を使用して、界面での溶湯流動と凝固の詳細を捉えました。メソスケールシミュレーションの結果を多相場微細構造シミュレーション(ミクロスケール)と連成することにより、結果として生じる微細構造を計算することができました。計算された微細構造と実験分析との間の良好な一致は、メソスケールシミュレーションがリブ内部の凝固条件を正確に予測することを示しました。

異なるプロセス構成の体系的な調査により、以下の主要な知見が得られました:

- リブ上の圧力上昇段階は、溶湯がリブ内に完全に充填されるために重要です。

- 溶湯の過冷却(約20 K、相場結果によって示唆される)は、凝固の開始を遅らせ、粘度を増加させ、Scheil近似を用いたシミュレーションと比較してリブの高速充填をわずかに妨げます。

- リブを溶湯流に対して垂直に配向すると、平行配向と比較して充填が遅くなります。これは、溶湯がリブ内に流れ込む可能性が低いためです。

- リブ上の鋳造キャビティの厚さを増加させると、必要な圧力上昇が妨げられ、リブ充填が大幅に減少します。これは、薄肉鋳物が厚肉部品よりもハイブリッド鋳造用途に適していることを示唆しています。

- より高い溶湯速度もリブ充填を減少させます。これは、溶湯がリブ内に方向転換するのではなく、より高速でリブ上を流れる傾向があるためです。

8. 参考文献:

- [1] The aluminum automotive manual 2002 (European Aluminium Association) https://www.european-aluminium.eu/media/1526/aam-manufacturing-1-casting-methods.pdf

- [2] Beckermann C and Monroe A 2009 Porosity simulation for high pressure die castings Die Casting Engineer (The North American Die Casting Association) ISSN 0012-25JX

- [3] Bodhayana M R and Ramesha N 2014 Int. J. Res. Eng. Tech. 03 (11) 1163

- [4] Zhu J et al. 2009 MCWASP XII (Warrendale: The Minerals, Metals & Materials Society TMS) 361-8

- [5] Jana S, Kättlitz O, Hediger F, Jakumeit J and Aguilar J 2012 IOP Conf. Ser.: Mater. Sci. Eng. 33 012007

- [6] Ferziger J H and Peric M 2002 Computational Methods for Fluid Dynamics (McGraw-Hill) ISBN 2-540-42074-6.

- [7] Teskeredzic A, Demirdzic I and Muzaferija S 2002 Num. Heat Trans. B 42 43

- [8] Demirdzic I and Muzaferija S 1995 Comput. Method Appl. Mech. Eng. 125 235-55

- [9] Muzaferija S and Peric M 1999 Computation of free surface flows using interface-tracking and interface-capturing methods. In Nonlinear Water Wave Interaction, ed Mahrenholtz O et al. (Southampton: WIP Press) pp 59-100

- [10] Brackbill J U, Kothe D B and Zemach C 1992 J. Comput. Physics 100 335

- [11] Sabau S and Viswanath S 2002 Met. Mat. Trans. B 33B 131

- [12] Poirier D R, Yeum K and Mapples A L 1987 Metall. Mater. Trans. A 18 1979

- [13] MICRESS®, multicomponent multi-phase-field software, www.micress.de

- [14] Eiken J, Böttger B and Steinbach I 2006 Phys. Rev. E 73 066122

- [15] Carré A, Böttger B and Apel M 2013 J. Cryst. Growth 380 5

- [16] Eiken J 2012 Mater. Sci. Eng. 33 012105

- [17] Thermo-Calc Software: http://www.thermocalc.com

9. 著作権:

- 本資料は、「J Jakumeit et al.」による論文です。「Multi-scale simulation of hybrid light metal structures produced by high pressure die casting」に基づいています。

- 論文の出典: https://doi.org/10.1088/1757-899X/861/1/012035

本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.