この紹介記事は、"[International Journal of Pure and Applied Mathematics]"によって発行された論文「"[Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method]"」に基づいています。

1. 概要:

- タイトル: Taguchi法を用いたADC12アルミニウム合金の高圧ダイカストプロセスにおけるプロセスパラメータの最適化

- 著者: Veeresh G Balikai, IG Siddlingeshwar, Mahesh Gorwar

- 発行年: 2018年

- 発行ジャーナル/学会: International Journal of Pure and Applied Mathematics

- キーワード: 最適化, DOE, Taguchi法, HPDC, プロセスパラメータ, 多孔性

2. 抄録:

本研究は、高圧ダイカスト(HPDC)製品の品質を向上させるためにダイカストプロセスパラメータを最適化するために実施されました。これは、HPDC製品の中小規模および大規模製造業者にとっての課題です。本研究で用いられたアプローチは、ADC12アルミニウム合金のダイカストプロセスパラメータを最適化するための実験的研究です。ADC12アルミニウム合金部品を研究対象として選択し、目的はこれらの部品の多孔性を低減して、良質な鋳造品を得ることでした。多孔性は、アルミニウム高圧ダイカストで頻繁に遭遇する最も一般的な欠陥であり、不良率とスクラップ率を増加させ、生産性を低下させます。多孔性の形成は、ダイカストプロセスパラメータと密接に関連しています。したがって、多孔性を最小限に抑えるために、本論文では、ADC12合金のHPDCにおける多孔性形成に対するプロセスパラメータの影響と、Taguchiパラメータ設計アプローチを用いて実施されたプロセスパラメータの最適化について調査しました。Taguchi法に従って、選択されたプロセスパラメータを異なるレベルで変化させて実験を実施しました。ダイカストにおける多孔性形成に対するパラメータの有意性を調べるためにANOVAを実施しました。結果は、選択されたプロセスパラメータが多孔性形成に有意な影響を与えることを示しました。ADC12合金のHPDCにおける最小多孔性のための最適プロセスパラメータが得られました。

3. 序論:

高圧ダイカスト(HPDC)プロセスは、自動車、航空宇宙、防衛、その他の産業向けに、複雑で薄肉および厚肉の部品を高生産性と高寸法精度で経済的に製造するための効率的な製造プロセスです[9, 13]。アルミニウム高圧ダイカストプロセスでは、溶融アルミニウム合金を高速で金型に射出し、高い保持圧力下で凝固させます[10]。ADC12ベースの合金は、低コスト、良好な機械的特性、および電気、電子、自動車、その他の用途に対する優れた耐食性を備えた軽量部品を製造するために、HPDCプロセス分野で広く使用されています[5]。

ADC12アルミニウム合金の高圧ダイカストにおいて、多孔性は、キャビティ充填中の金属の乱流による空気/ガスと酸化物の巻き込みによって引き起こされる最も一般的な欠陥です[8]。この欠陥は、ガス多孔性(スリーブに閉じ込められた空気によって引き起こされる)、収縮多孔性(鋳造の他の領域での凝固前にゲート内の金属の凝固によって引き起こされる)、および流れ多孔性(キャビティ充填の終わりに向けた圧力不足によって引き起こされる)として分類されます。機械的特性と気密性は、鋳造品内の多孔性の存在によって影響を受けます。高圧ダイカストの多孔性は、部品の形状とプロセスの鋳造パラメータの両方によって異なります[9]。

多孔性形成は、いくつかの独立したプロセスパラメータによって決定されます。本研究の焦点は、ADC12アルミニウム合金のダイカストにおける鋳造多孔性に対する選択されたプロセスパラメータの影響を調査し、実験計画法(DOE)のためのTaguchiパラメータ設計アプローチを使用することにより達成できる多孔性形成の低減を調査することです。HPDCプロセスに最適なプロセスパラメータを選択することにより、多孔性形成を最小限に抑えます。

4. 研究の概要:

研究テーマの背景:

高圧ダイカスト(HPDC)製品の品質改善は、製造業者にとって重要な課題です。多孔性は、アルミニウムHPDCで一般的な欠陥であり、不良率とスクラップ率の増加、および生産性の低下につながります。多孔性形成は、ダイカストプロセスパラメータと本質的に関連しています。

先行研究の状況:

過去の研究では、ダイカストにおける多孔性形成に対するプロセスパラメータの影響に焦点が当てられてきました。G.O. Verranら(2008)は、SAE 305合金に対してTaguchi法を用いて射出パラメータの最適化を調査しました[3]。V. D. Tsoukalas(2003)は、アルミニウムダイカストにおける多孔性に対するダイカストマシンパラメータの影響を調査しました[6]。Lars Arnbergら(2015)は、Al-Si合金の多孔性と引張特性に対する射出パラメータの影響をレビューしました[8]。G.P.Syrcos(2003)もTaguchi法を適用してアルミニウム合金ダイカストを最適化しました[4]。

研究の目的:

本研究の目的は、ADC12アルミニウム合金部品のダイカストプロセスパラメータを最適化して、多孔性を最小限に抑え、鋳造品質を向上させることです。本研究では、HPDCに最適なプロセスパラメータを特定するために、Taguchiパラメータ設計アプローチを利用します。

コアとなる研究:

本研究の核となるのは、Taguchi法を用いてADC12アルミニウム合金のダイカストプロセスパラメータを実験的に最適化することです。この調査では、HPDCの重要な欠陥である多孔性を、プロセスパラメータを調整することによって最小限に抑えることに焦点を当てています。ANOVAを用いて、各パラメータが多孔性形成に与える有意性を判断します。

5. 研究方法

研究デザイン:

本研究では、実験計画法(DOE)手法であるTaguchiパラメータ設計アプローチを採用し、プロセスパラメータを体系的に調査および最適化します。直交配列(OA)を利用して、パラメータ空間を効率的に探索しながら、必要な実験回数を削減します。具体的には、4つのパラメータと5つのレベルの自由度(DOF)に基づいて、L25直交配列を選択します。

データ収集と分析方法:

実験は、高圧ダイカストマシン400T HMTモデルで実施されました。選択されたプロセスパラメータは、注湯温度(T)、射出圧力(P)、プランジャ速度1stフェーズ(V1)、プランジャ速度2ndフェーズ(V2)であり、それぞれ表1に示すように5つのレベルがあります。

表 1: プロセスパラメータとその範囲(5つのレベルを含む)

| No. | プロセスパラメータ | 範囲 | レベル 1 | レベル 2 | レベル 3 | レベル 4 | レベル 5 |

|---|---|---|---|---|---|---|---|

| 1 | 注湯温度, T (°C) | 660-700 | 660 | 670 | 680 | 690 | 700 |

| 2 | 射出圧力, P (Kg/m³) | 160-200 | 160 | 170 | 180 | 190 | 200 |

| 3 | プランジャ速度-1st, V₁ (m/s) | 0.26-0.3 | 0.26 | 0.27 | 0.28 | 0.29 | 0.3 |

| 4 | プランジャ速度-2nd, V2 (m/s) | 2.6-3 | 2.6 | 2.7 | 2.8 | 2.9 | 3 |

鋳造密度はアルキメデスの原理を用いて測定し、多孔性は定量的に分析しました。多孔性の変動を評価するためにS/N比を計算しました。ANOVAを実施して、各プロセスパラメータが多孔性に与える統計的有意性を判断しました。Taguchi最適化とANOVAにはMinitab 16ソフトウェアを使用しました。

研究テーマと範囲:

本研究は、ADC12アルミニウム合金のHPDCにおける多孔性を最小限に抑えるためのプロセスパラメータの最適化に焦点を当てています。範囲は、4つの主要なプロセスパラメータ、すなわち注湯温度、射出圧力、プランジャ速度(1stフェーズ)、およびプランジャ速度(2ndフェーズ)に限定されます。本研究では、実験計画にL25直交配列を使用し、データ分析にANOVAを使用します。

6. 主要な結果:

主要な結果:

ANOVAの結果(表4)は、プランジャ速度(1stフェーズ)、プランジャ速度(2ndフェーズ)、および注湯温度がダイカスト多孔性に有意な影響を与えることを示しています。各パラメータの寄与率は次のとおりです。

- プランジャ速度(1stフェーズ): 34.012%

- プランジャ速度(2ndフェーズ): 31.602%

- 注湯温度: 11.245%

- 加圧力: 2.134%

表 4: ダイカスト多孔性のS/N比のANOVA

| ソース | DOF | Seq SS | Adj MS | F | Px100% |

|---|---|---|---|---|---|

| T | 4 | 419 | 105 | 0.63 | 11.2453 |

| P | 4 | 79 | 20 | 0.11 | 2.1340 |

| V1 | 4 | 1268 | 317 | 2.58 | 34.012 |

| V2 | 4 | 1172 | 293 | 2.29 | 31.602 |

| エラー | 8 | 439.28 | 754.91 | ||

| 合計 | 24 | 2728.23 | 100 |

最小多孔性のための最適プロセスパラメータは次のとおりです。

- 注湯温度: 660°C (レベル1)

- 加圧力: 190 kg/cm² (レベル4)

- プランジャ速度(1stフェーズ): 0.3 m/s (レベル5)

- プランジャ速度(2ndフェーズ): 3.0 m/s (レベル5)

図のリスト:

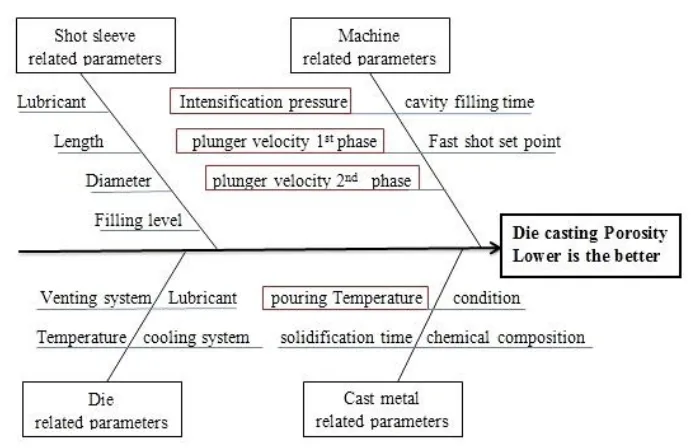

- 図1. 鋳造多孔性の原因と結果の図(石川図)

7. 結論:

実験的研究の結果、ダイカストプロセスパラメータの変動がADC12アルミニウム合金ダイカストの多孔性形成に有意な影響を与えることが実証されました。注湯温度、加圧力、プランジャ速度(1stフェーズ)、およびプランジャ速度(2ndフェーズ)は、多孔性形成に影響を与える影響力のあるパラメータとして特定されました。Taguchi法パラメータ設計アプローチは、ADC12合金のHPDCでプロセスパラメータを最適化することに成功し、満足のいく多孔性低減と鋳造品質の向上を達成しました。最小多孔性のための最適化されたパラメータは、注湯温度660°C、加圧力190 kg/cm²、プランジャ速度(1stフェーズ)0.3 m/s、プランジャ速度(2ndフェーズ)3.0 m/sです。

8. 参考文献:

- [1] S. W. Choi, Y. C. Kim, J. I. Cho & C. S. Kang (2008), Influence of die casting process parameters on castability and properties of thin walled aluminium housings, International Journal of Cast Metals Research, 21:1-4, pp.330-333.

- [2] Murray, M.T. (2011) High pressure die casting of aluminium and its alloys, M Murray & Associates Pty Ltd, Australia.

- [3] G.O. Verran, R.P.K. Mendes, L.V.O. Dalla Valentina (2008), DOE applied to optimization of aluminium alloy die castings journal of materials processing technology, 200 pp.120125.

- [4] G.P.Syrcos (2003), Die casting process optimization using Taguchi method, journal of materials processing technology, 135, pp.68-74.

- [5] M.A. Irfan, D. Schwam, A. Karve, R. Ryder (2012), Porosity reduction and mechanical properties improvement in die cast engine blocks, Materials Science and Engineering A 535, pp.108 114.

- [6] V. D. Tsoukalas (2003), The effect of die casting machine parameters on porosity of aluminium die castings, International Journal of Cast Metals Research, 15:6, pp.581-588.

- [7] Guilherme Ourique Verran, Rui Patrick Konrad Mendes, Marco Aurelio Rossi, Influence of injection parameters on defects formation in die casting Al12Si1.3Cu alloy: Experimental results and numeric simulation, Journal of Materials Processing Technology, 179 (2006) pp.190195.

- [8] Anilchandra R. Adamane, Lars Arnberg, Elena Fiorese, Giulio Timelli, Franco Bonollo, (2015), Influence of Injection parameters on the porosity and tensile properties of High pressure die cast Al-Si Alloys: A Review, International Journal of Metalcasting, Volume 9, Issue 1.

- [9] Laihua Wang, Peter Turnley, Gary Savage (2011), Gas content in high pressure die castings, Journal of Materials Processing Technology 211, pp.15101515.

- [10] V.D. Tsoukalas (2008), Optimization of porosity formation in AlSi9Cu3 pressure die castings using genetic algorithm analysis, Materials and Design 29, pp.20272033.

- [11] Roy, R. K. Design of Experiments Using the Taguchi Approach: 16 Steps to Product and Process Improvement, 2001 (J. Wiley, New York).

- [12] Taguchi, G. and Konishi, S. Orthogonal Arrays and Linear Graphs, 1987 (American Supplier Institute, Dearborn, Michigan).

- [13] Quang-Cherng Hsu and Anh Tuan Do (2013), Minimum Porosity Formation in Pressure Die Casting by Taguchi Method, Mathematical Problems in Engineering.

- [14] Taguchi G. Introduction to quality engineering. 1st ed. New York: Asian Productivity Organization, UNIPUB; 1986.

- [15] Logothetis N. Total quality control. 2nd ed. UK: Prentice-Hall International Limited; 1992.

- [16] K.Ch.Apparao and Anil Kumar Birru, Optimization of Die casting process based on Taguchi approach, Materials Today: Proceedings 4 (2017) pp.18521859.

9. 著作権:

- この資料は、"[Veeresh G Balikai, IG Siddlingeshwar, Mahesh Gorwar]"による論文です。「"[Optimization of process parameters of High Pressure Die Casting process for ADC12 Aluminium alloy using Taguchi method]"」に基づいています。

- 論文の出典: http://www.acadpubl.eu/hub/Special Issue

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.