本紹介論文は、「[CHINA PLASTICS]」によって発行された論文「[Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts]」に基づいています。

1. 概要:

- タイトル (Title): Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts

- 著者 (Author): XIONG Yi1,2, WANG Wei2

- 発行年 (Year of publication): 2021

- 発行学術誌/学会 (Journal/academic society of publication): CHINA PLASTICS, Vol. 35, No. 2

- キーワード (Keywords): shell; undercut; slider; secondary core-pulling; hydraulic cylinder; spring; delay

2. 要旨 (Abstract):

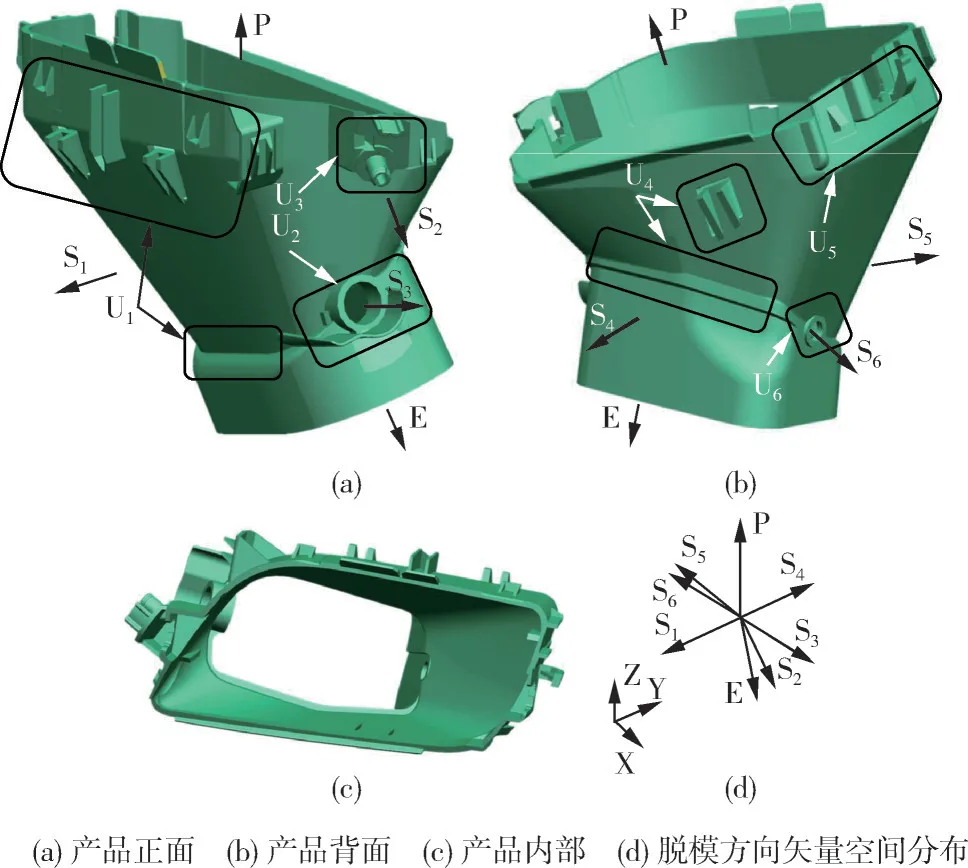

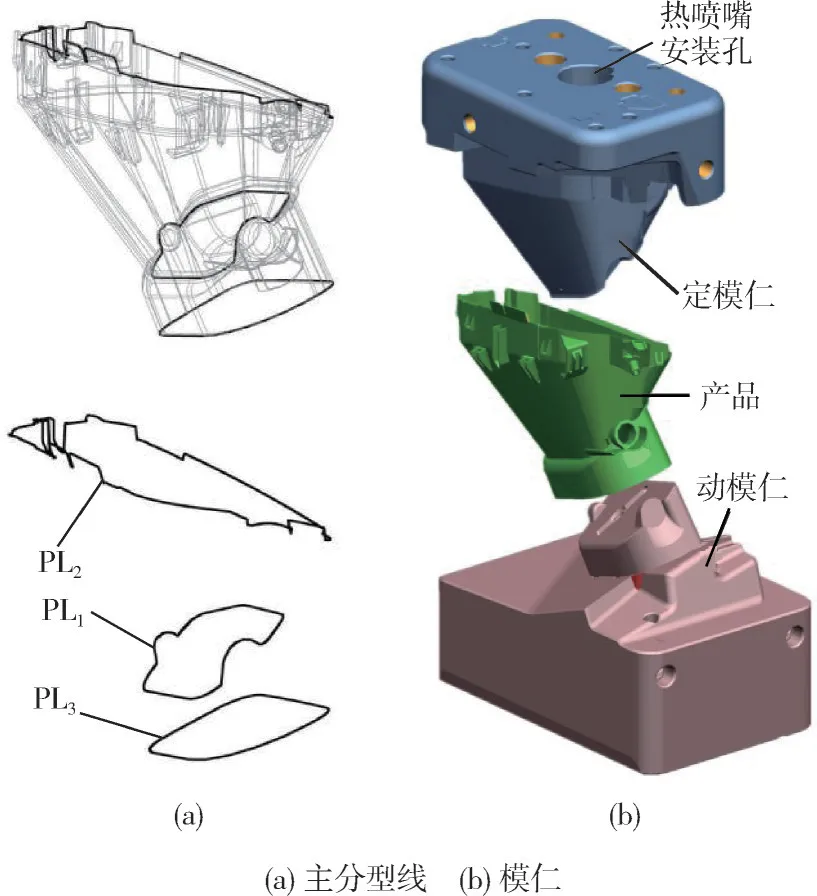

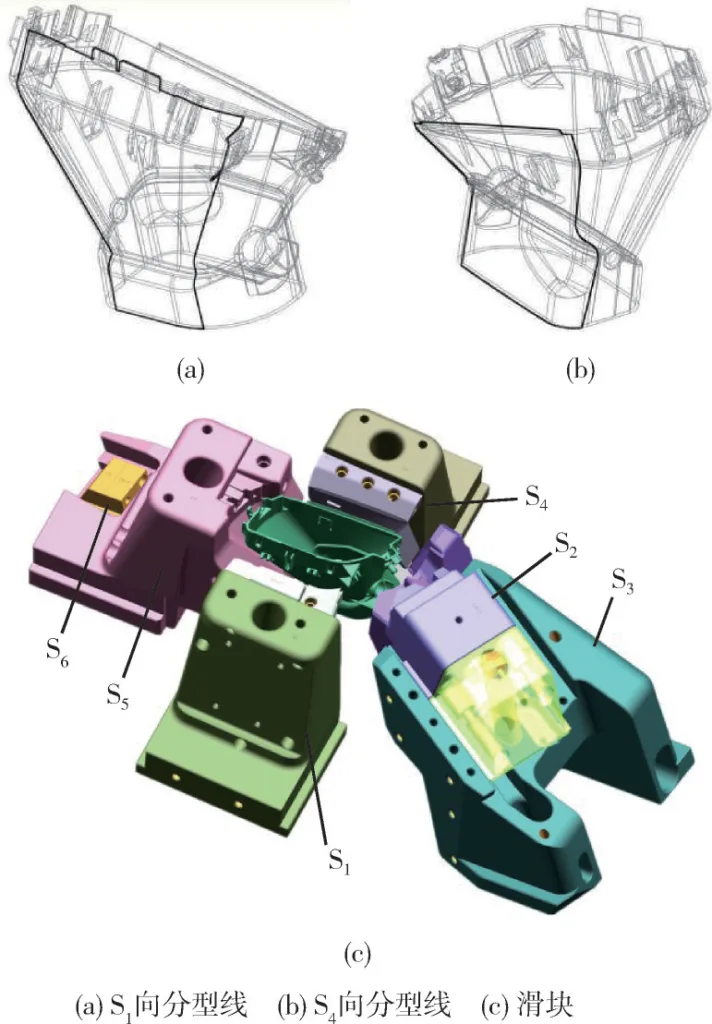

金型設計における支持シェル部品の4面すべてに存在する広範囲なアンダーカットの難しさに対処するため、離型方向に従ってすべての側面領域を6つのスライダーS₁~S₆に分割して成形する方式を設計する。製品右側の2つのスライダーS₂およびS₃は、ストリッパー方向が一致せず、成形面積が大きいため、傾斜ガイドコラム+油圧シリンダーを用いた2段階順次コア抜き機構を設計した。製品左側はスライダーS₅によって成形され、局所的な円形穴は主スライダーS₅内に位置するトンネルスライダーS₆によって成形される。金型が開く際、スライダーS₅内のスライダーアングルピン穴の隙間によってコア抜きの遅延が生じる。スプリング駆動スライダーS₆によるコア抜き動作が完了した後、スライダーS₅が動き始める。スプリング+スライダーアングルピンの順次構造により、2次コア抜き機構が簡素化された。最後に、1金型2キャビティの縦配置、潜りゲート(latent gate)供給、および斜め突き出しを備えたシングルパーティングホットランナー射出成形金型を設計した。すべてのスライダーの横方向移動は、金型の1回の開き動作で完了する。この金型は、構造が単純で、動作の安定性が良好であり、自動化度が高い。

3. 序論 (Introduction):

アンダーカットはプラスチック部品における一般的な構造的特徴である[1]。射出成形金型設計においては、通常、傾斜ガイドピン[2]、ベントピン[3]、傾斜スライダー[4]、リフター[5]、油圧システム[6]などの機構が、このような特徴部の側面離型を容易にするために用いられる。製品の同一側面に複数のアンダーカットが存在し、離型方向が一致しない場合、各離型方向に対して独立した動きを保証するために、複数のサイドコア抜き機構が必要となる。これらの動き間の干渉を防ぐためには、コア抜き動作の順序を精密に制御する必要がある[7-9]。従来の研究[10-13]では、順次コア抜きシステムが探求されており、しばしば油圧シリンダーと傾斜ガイドピンの組み合わせ、異なる駆動方法、固定金型突き出し戦略、または多段階の金型開き段階を利用して、必要な順序を達成している。

4. 研究概要 (Summary of the study):

研究テーマの背景 (Background of the research topic):

対処された主な課題は、複雑な特殊形状の支持シェル部品用射出成形金型の設計である。この複雑さは、部品の4面すべてに顕著なアンダーカット特徴部が存在し、異なる方向からの複数のコア抜き動作(合計6つ)が必要となることから生じる。

従来の研究状況 (Status of previous research):

参考文献[7-14]に記載されている順次コア抜きのための既存のアプローチは、しばしば金型開きステップ数を増やすか、複雑な機構を設計することを含む。これらの方法は順序付け問題の解決には効果的であるが、金型の構造的複雑さと製造コストを増加させる可能性がある。

研究目的 (Purpose of the study):

研究の目的は、特定の支持シェル部品に対して効率的で信頼性の高い射出成形金型設計を開発することであった。この設計は、4面にわたる6つの異なるアンダーカットを管理することを目的とし、単一の金型開きサイクル内で順次コア抜き動作を実装し、全体的な金型構造を簡素化し、動作安定性と自動化を向上させるメカニズムを利用する。

中核研究 (Core study):

研究の中核は、体系的な金型設計アプローチを含んでいた。部品の側面特徴部は、それぞれの離型方向に基づいて6つのスライダー(S₁からS₆)に分割された。中核となる革新は、2つの異なる2段階順次コア抜き機構の設計にある:

- 右側のスライダーS₂およびS₃については、離型方向が一致せず成形面積が大きいため、順次作動のために傾斜ガイドコラムと油圧シリンダーを組み合わせた機構が実装された。

- 左側のスライダーS₅およびS₆については、簡素化された順次機構が開発された。これは、主スライダー(S₅)内に配置されたスプリング駆動トンネルスライダー(S₆)を組み込んでいる。スライダーS₅のアングルピン穴のクリアランスを通じて達成される遅延機能は、ウェッジロックによって解放された際にスプリングによって開始されるS₆のコア抜き動作が完了した後にのみS₅が移動することを保証する。

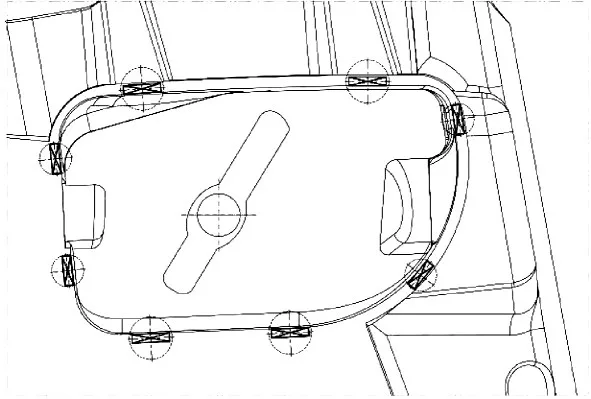

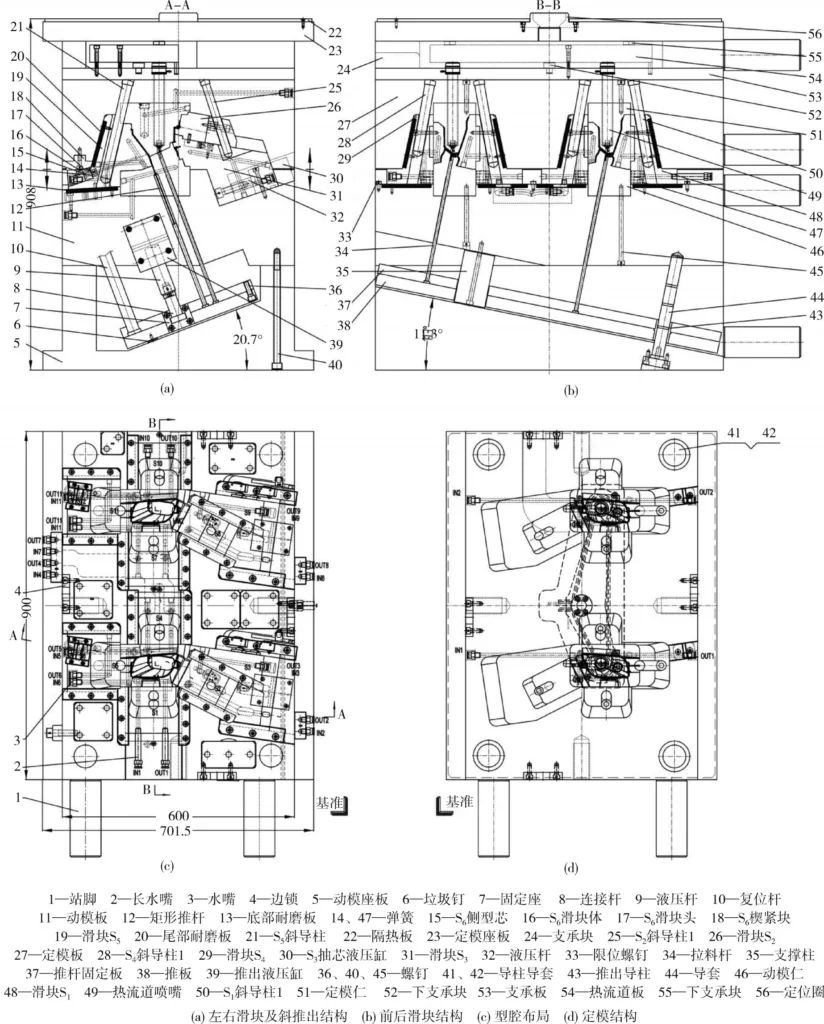

この研究はまた、1金型2キャビティ縦配置、シングルパーティング面、ホットランナーシステムからサブマリンゲートへの移行、斜め突き出しシステムを含む全体的な金型構成の設計も網羅した。

5. 研究方法論 (Research Methodology)

研究設計 (Research Design):

本研究では、構造化された金型設計方法論を採用した。これには、プラスチック部品形状の詳細な分析、アンダーカットの特定、および最適な離型方向の決定が含まれた。この分析に基づいて、主パーティング面と側面パーティング面が設計された。設計プロセスの中核は、特殊な2段階順次コア抜き機構(傾斜ピン/油圧および傾斜ピン/スプリング/遅延)の概念化と詳細化に焦点を当てた。ゲーティングシステム(ホットランナーからコールドランナーサブマリンゲートへ)、突き出しシステム(斜め油圧突き出し)、冷却システムなどの標準的な金型構成要素は、確立された設計原則に従って統合された。設計プロセスでは、幾何学的モデリングおよび機構の視覚化のためにCADツールが暗黙的に利用された。

データ収集および分析方法 (Data Collection and Analysis Methods):

この方法論は、主にプラスチック部品の幾何学的分析と提案されたコア抜き機構の運動学的分析に依存した。標準的な工学計算および金型設計原則が、構成要素のサイズ決定、材料選択(暗黙的)、および動作順序決定に適用された。設計の検証は、論文内の経験的テストデータではなく、金型の動作原理に関する詳細な説明と、その単純な構造、安定した動作、および高い自動化レベルに関する主張を通じて提示された。

研究トピックおよび範囲 (Research Topics and Scope):

本研究は、特定の複雑な支持シェルのための射出成形金型の設計に具体的に焦点を当てた。範囲には以下が含まれる:

- 部品の4面に存在する複数のアンダーカットの管理。

- 2つの異なる2段階順次サイドコア抜き機構の設計と実装。

- 自動生産のためのサブマリンゲートを備えたホットランナーゲーティングシステムの統合。

- 部品形状に適した斜め突き出しシステムの設計。

- これらの特徴を1金型2キャビティ構成に組み込む全体的な金型構造設計。

6. 主要な結果 (Key Results):

主要な結果 (Key Results):

本研究により、複雑な支持シェル部品用のシングルパーティング面、1金型2キャビティ射出成形金型の設計が成功裏に完了した。主な成果は以下の通りである:

- 部品の4面のアンダーカット特徴部を、離型方向に基づいて6つのスライダー(S₁-S₆)に体系的に分割した。

- 2つの新規な2段階順次コア抜き機構の開発と統合:

- 右側でスライダーS₂およびS₃を順次作動させる傾斜ガイドコラム+油圧シリンダーシステム。

- 左側のための簡素化されたシステムで、スライダーS₅内にネストされたスプリング駆動トンネルスライダー(S₆)を使用し、S₅と傾斜ガイドピンの係合に組み込まれた遅延機構を介して順次動作を実現する。

- 自動化された操作と廃棄物削減のために、部品内壁に2つのサブマリンゲートを供給するホットランナーシステムの実装。

- 部品の要求される突き出し方向(E)に従って部品を離型するための、油圧シリンダーによって駆動される斜め突き出しシステムの組み込み。

- 最終的な金型設計は、複数の開きステップを必要とする代替案と比較して簡素化された構造、安定した動作、および高度な自動化を特徴とし、単一の金型開きサイクル内で6つすべてのコア抜き動作を達成する。

図面リスト (Figure Name List):

- Fig. 1 Structure of the product

- Fig. 2 Main parting of the mold

- Fig. 4 Secondary core-pulling mechanisms of S₂ and S₃

- Fig. 5 Secondary core-pulling mechanisms of S₅ and S₆

- Fig. 6 Gating system

- Fig. 7 Ejection layout

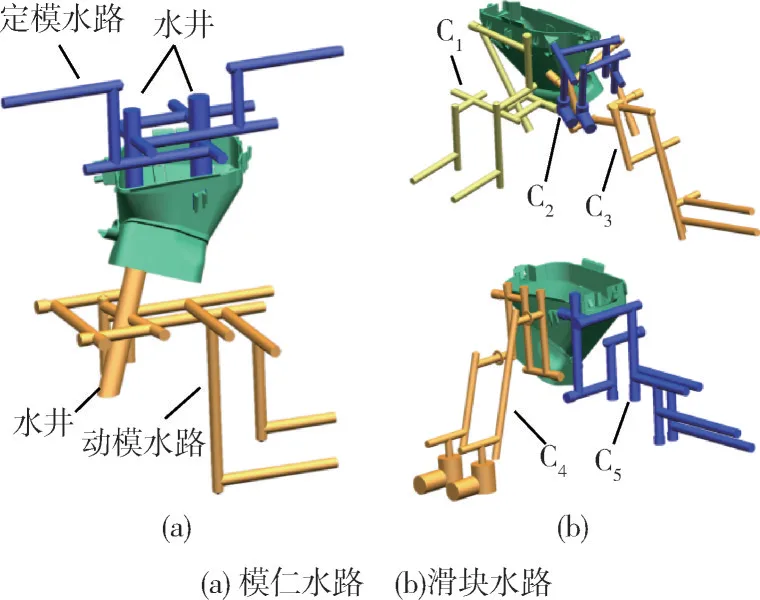

- Fig. 8 The cooling system

- Fig. 9 Structure of the mold

7. 結論 (Conclusion):

本研究は、支持シェル部品の複雑な形状、特に4面にわたり様々な離型要件を持つ複数のアンダーカットによって提起された課題に成功裏に対処した。

(1) 側面特徴部を離型方向に従って6つの異なるスライダー(S₁-S₆)に戦略的に分割することにより、コアおよびキャビティ構造が簡素化され、順次コア抜き制御のための基盤が確立された。

(2) 製品右側のスライダーS₂およびS₃によって形成される、大きく方向が一致しないアンダーカットを管理するために、傾斜ガイドピンと油圧シリンダーを組み合わせた堅牢な2段階順次コア抜き機構が設計された。

(3) 左側については、主スライダー(S₅)内で動作するスプリング駆動トンネルスライダー(S₆)を利用して、簡素で効果的な2段階機構が開発された。順次動作は、傾斜ガイドピンとスライダーS₅間の相互作用に遅延機能(クリアランス)を組み込むことによって達成され、2つのアンダーカット解放(S₆、次にS₅)のタイミングを効果的に制御し、機構構造を簡素化した。

結果として得られた金型設計はこれらのソリューションを統合し、安定した動作による自動生産を可能にする。

8. 参考文献 (References):

- [1] 齐卫东. 塑料模具设计与制造[M]. 2版. 北京: 高等教育出版社, 2008: 206.

- [2] 郑伶俐, 王 乾. 复杂盖板塑料件模具创新优化设计[J]. 工程塑料应用, 2017, 45(8):84-87. ZHENG L L, WANG Q. Innovative Optimal Design of Mould for Complex Cover Plastic Part [J]. Engineering Plastics Application, 2017, 45(8):84-87.

- [3] 张 强, 李国富, 王正才. 一种斜孔弯销三次抽芯机构的设计[J]. 工程塑料应用, 2017, 45(1):76-79. ZHANG Q, LI G F, WANG Z C. Design of Three Inclined-Hole Angular Cam Core-Pulling Mechanism [J]. Engineering Plastics Application, 2017, 45(1):76-79.

- [4] 韩宝菊. 强力电锤仿生手柄注塑模具设计[J]. 工程塑料应用, 2016, 44(5):60-64,98. HAN B J. Injection Mould Design of Strong Hammer Boionic Handle [J]. Engineering Plastics Application, 2016, 44(5):60-64,98.

- [5] 刘 鑫, 冯 刚. 四面内抽斜顶的圆盖塑料模设计[J]. 塑料工业, 2014, 42(12):49-51. LIU X, FENG G. Four Sides Inner Loose Core and Lifter round Cover Plastic Mould Design [J]. China Plastics Industry, 2014, 42(12):49-51.

- [6] 唐 晖. 一种新型自动自锁液压抽芯机构设计[J]. 塑料科技, 2016, 44(6):76-80. TANG H. Design of a New Type of Automatic Self-Locking Hydraulic Core Pulling Mechanism [J]. Plastics Science and Technology, 2016, 44(6):76-80.

- [7] 陈黎明, 熊建武, 沈忠良. 内壁六面包围框形塑料件脱模机构及模具设计[J]. 工程塑料应用, 2019(9):87-93. CHEN L M, XIONG J W, SHEN Z L. Design of Compound Core-pulling Mechanism and Injection Mold for Six-bread Frame-Shaped Parts with Inner Wall[J]. Engineering Plastics Application, 2019(9):87-93.

- [8] 卞 平, 肖国华. 除尘器手柄特殊滑块抽芯机构及其注塑模具设计[J]. 塑料, 2017, 46(3):69-73,78. BIAN P, XIAO G H. Core Pulling Mechanism and Injection Mold Design of Special Slide Block of Dust Collector [J]. Plastics, 2017, 46(3):69-73,78.

- [9] 陈吉平, 丁智平, 陈宏洲. 一种多元组合抽芯机构注射模设计[J]. 工程塑料应用, 2016, 44(6):76-79. CHEN J P, DING Z P, CHEN H Z. Injection Mould Design for Core-Pulling Mechanism of a Multiple Combination [J]. Engineering Plastics Application, 2016, 44(6):76-79.

- [10] 谭 伟, 程 芳. 具有多抽芯机构的转向器壳体压铸模设计[J]. 特种铸造及有色合金, 2017, 37(8):873-874. TAN W, CHENG F. Design of Die Casting Die for Steering Gear Housing with Multi Core Pulling Mechanism [J]. Special Casting & Nonferrous Alloys, 2017, 37(8):873-874.

- [11] 梅 益, 朱春兰, 宋沛毅, 等. 短固定手柄套多侧向抽芯注塑模具设计[J]. 工程塑料应用, 2018, 46(4):75-79. MEI Y, ZHU C L, SONG P Y, et al. Design of Injection Mould with Multi Side Core-Pulling for Short Fixed Handle Sleeve [J]. Engineering Plastics Application, 2018, 46(4):75-79.

- [12] 高 瑾, 周建军. 微型电机罩壳多类型抽芯机构及前后模顶出注塑模具设计[J]. 塑料工业, 2016, 44(11):83-87. GAO J, ZHOU J J. Design of Injection Mould for Micro Motor Shell with Multi-Type Core Pulling Mechanism and Mould Front-back Ejector Mechanism [J]. China Plastics Industry, 2016, 44(11):83-87.

- [13] 张建卿. 洗涤机屏蔽盖双滑动三次抽芯注塑模脱模机构设计[J]. 塑料科技, 2016, 44(1):87-89. ZHANG J Q. Demoulding Mechanism Design for the Injection Molding of Washing Machine Shield Cover with Thrice Slide-Drawing and Double T-Grooves [J]. Plastics Science and Technology, 2016, 44(1):87-89.

- [14] 刘庆东. 热流道复杂抽芯斜顶出双色注塑模具设计[J]. 中国塑料, 2018, 32(10):138-142. LIU Q D. Design of Bi-Color Inj Ection Mould with Hot Runner, Complex Slides and Inclined Ej Ector[J]. China Plastics, 2018, 32(10):138-142.

- [15] 申开智. 塑料成型模具[M]. 3版. 北京: 中国轻工业出版社, 2013: 79.

9. 著作権 (Copyright):

- 本資料は「[XIONG Yi, WANG Wei]」による論文です。「[Design of Two-stage Side Core-pulling Injection Mold for Special-shaped Parts with Four Sides and Six Undercuts]」に基づいています。

- 論文の出典 (Source of the paper): https://doi.org/10.19491/j.issn.1001-9278.2021.02.017

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.