本論文概要は、['International Journal Science and Technology']によって発行された['内燃機関車両用成形品のダイカストプロセスと構造の分析']論文に基づいて作成されました。

1. 概要:

- タイトル:内燃機関車両用成形品のダイカストプロセスと構造の分析 (ANALIZE DIE CASTING PROCESS AND STRUCTURE OF MOLDING FOR INTERNAL COMBUSTION ENGINE VEHICLE)

- 著者:ムハンマド・ユスフ・ヌルファニ (Muhammad Yusuf Nurfani)、アブドゥルラフマン・アグン・ラマダン (Abdulrahman Agung Ramadhan)

- 発行年:2023年

- 発行ジャーナル/学会:国際科学技術ジャーナル (International Journal Science and Technology, IJST)

- キーワード:ダイカスト (Die Casting)、成形 (Molding)、内燃機関 (Internal Combustion Engine)

2. 抄録または序論

抄録:

ダイカストは、金属製品、特に車両の内燃機関を製造するための製造プロセスの一部です。成形は、冶金プロセスまたはポリマープロセスから製品を作成するための構成要素です。基本的に、成形プロセスのすべての部分は、3つのプロセス条件を使用します。最初はプロセス生産用の固体原料、2番目は成形を使用して製品を作成するための原料の溶融プロセス、3番目はプロセス成形プロセス後の最終製品部品用の固体です。本研究では、SUV容量2.7Lの内燃機関車両用エンジンの成形プロセスと構造を分析します。金型鋳造は、基本原料としてシリカ砂、樹脂、ベントナイト、および海炭を使用して仕様を使用します。結果は、機械から成形までの最適圧力が109675.8 Nであることを示しています。スポットテストチェックの結果、ダイカストプロセス後、車両エンジン10個の試験片で亀裂が発見されなかったことを示しています。

キーワード:ダイカスト (Die Casting)、成形 (Molding)、内燃機関 (Internal Combustion Engine)。

序論:

内燃機関(ICE)は、車両の構成要素の一部です。エンジンの開発プロセスの一つがダイカストです。ダイカストは、自動車産業の開発における製造プロセスです。基本的に、エンジンの耐久性は、設計、構造、および開発時の製造プロセスによって影響を受けます。[1]。アルミニウム合金ギアボックスシェルのダイカスト金型設計とプロセス最適化の結果、ベンチおよびロードテスト後のギアボックスシェルの漏れ問題の解決を目的として、数値シミュレーションと産業用CT分析を通じて原因が特定され、漏れの対応する位置に高圧点冷却を追加することで問題が解決され、最適化の正確性が検証されました[2]。自動車部品用圧力ダイカスト金型の設計と分析の結果、すべての機械加工を削減し、少量生産に最適なプロセスにできることが示されています[3]。ロストフォーム鋳造におけるA356合金鋳物の気孔率に対する耐火性骨材形状の影響の結果、鋳物の特定の位置で欠陥が分析され、光学顕微鏡を通じて統計的にカウントされたことが示されています。結論として、膨張黒鉛とボーキサイトクリンカーの組み合わせは、A356 LFCで最高の品質の鋳物を生成します。[4]。A356合金の微細構造および機械的特性を改善するためのロストフォーム鋳造技術への直接水冷プロセスの適用、結果は、約195±3.5 MPaの極限引張強度、4.45±0.78%の伸び、および84±1.77 HBの硬度で、最高に得られた機械的値が見つかりました。

3. 研究背景:

研究テーマの背景:

本論文は、自動車産業、特に内燃機関(ICE)部品の製造におけるダイカストの応用に取り組んでいます。ダイカストは、金属部品の生産効率の高さから、エンジン開発における重要な製造プロセスとして強調されています。エンジンの耐久性は、本質的にその設計、構造的完全性、および開発中に採用された製造プロセスに関連しています。

既存研究の現状:

序論では、現在の研究の文脈を設定するために、以前の研究を参照しています。

- [1] Mingyu、Huang、Qian Zhou、Shihua Liの「アルミニウム合金ギアボックスシェルのダイカスト金型設計とプロセス最適化 (Die Casting Die Design and Process Optimization of Aluminum Alloy Gearbox Shell)」は、数値シミュレーションと産業用CT分析を使用してギアボックスシェルの漏れ問題を調査し、高圧点冷却の最適化によって解決しました。

- [2] Y Abdulfatah、T.M Shafii、K.K Dubey、Prof U.K Guptaの「自動車部品用圧力ダイカスト金型の設計と分析 (Design and Analysis of Pressure Die Casting Die for Automobile Component)」は、圧力ダイカストが機械加工の必要性を減らすことができ、自動車部品の少量生産に適していることを実証しました。

- [3] Chi Sun、Zhanyi Cho、Guojun Liuの「ロストフォーム鋳造におけるA356合金鋳物の気孔率に対する耐火性骨材形状の影響 (Effect of refractory aggregate shape on the porosity of A356 alloy castings in lost Foam Casting)」は、ロストフォーム鋳造におけるA356合金鋳物の気孔率に対する耐火性骨材形状の影響を調査し、膨張黒鉛とボーキサイトクリンカーの組み合わせが最適な鋳造品質を生み出すと結論付けました。

- [4] Ibrahim Tutuk、Serhat Acar、Kerem Altug Gulerの「A356合金の微細構造および機械的特性を改善するためのロストフォーム鋳造技術への直接水冷プロセスの適用 (The Application of the Direct Water-Cooling Process on the Lost-Foam Casting Technique to Improve Microstructural and Mechanical Properties of A356 Alloy)」は、A356合金の微細構造および機械的特性を向上させるためにロストフォーム鋳造における直接水冷の適用を調査し、改善された機械的値を達成しました。

研究の必要性:

本研究は、ICEのような重要な自動車部品の製造プロセスを最適化する必要性が継続的に提起されているために必要です。ダイカストプロセスとエンジン成形品の構造を分析することは、これらの部品の品質と信頼性を確保するために非常に重要です。本研究は、最適な圧力設定を達成し、ダイカストエンジンブロックの構造的完全性を検証することに焦点を当て、エンジン製造のためのダイカストの基本的な側面に取り組んでいます。

4. 研究目的と研究課題:

研究目的:

主な研究目的は、内燃機関車両用の成形品のダイカストプロセスと構造を分析することです。具体的には、本研究は2.7L SUV容量エンジンの金型を開発し、指定された材料を使用してダイカストプロセスに対する最適な圧力を決定することを目的としています。

主要な研究課題:

主要な研究課題は、次の点に焦点を当てています。

- 欠陥のないエンジン金型を作成するために油圧プレスを使用してダイカストするための最適な圧力を決定する。

- 金型およびダイカストに使用されるアルミニウムインゴット(HSN 7061)の材料組成を分析する。

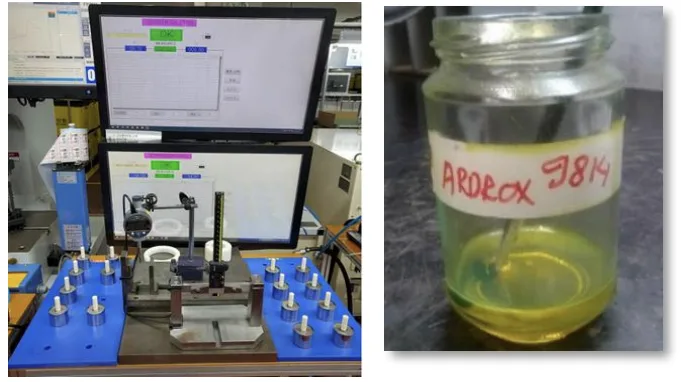

- ARDROX 9814浸透剤を使用した非破壊検査(NDT)を使用して、ダイカストエンジンブロックの構造的完全性を評価する。

研究仮説:

仮説として明示的に述べられていませんが、本研究は、最適化された圧力条件下で、HSN 7061アルミニウム合金とシリカ砂、ベントナイト、海炭、および樹脂で作られた金型を使用して、ダイカストによって2.7L ICE用の欠陥のないエンジンブロックを製造する可能性を暗黙的にテストします。予想される結果は、ダイカストプロセスパラメータ、特に圧力を制御し、適切な材料を使用することにより、亀裂や構造的欠陥のないエンジンブロックを製造できることを実証することです。

5. 研究方法:

研究デザイン:

本研究では、エンジンブロックをダイカストし、その後その構造的完全性を評価することに焦点を当てた実験的デザインを採用しています。このプロセスには、材料準備、金型作成、油圧プレスを使用したダイカスト、冷却、仕上げ、および非破壊検査が含まれます。

データ収集方法:

データ収集方法は次のとおりです。

- プロセスパラメータモニタリング: ダイカストプロセス中の油圧プレスの圧力を記録および制御します。

- 目視検査: ダイカストエンジンブロックの目視検査を実施して、亀裂、バリ、およびフローマークなどの肉眼的な欠陥を特定します。

- 非破壊検査(NDT): ARDROX 9814浸透試験およびX線検査を活用して、鋳造部品の表面および内部の亀裂または構造的欠陥を検出します。

分析方法:

使用された分析方法は次のとおりです。

- 圧力計算: 式P = F/Aを使用して、金型寸法と目的の単位面積あたりの圧力に基づいて、油圧プレスに必要な圧力を計算します。

- 定性的欠陥分析: 目視検査およびNDTの結果を通じて、欠陥の有無を評価します。NDTの結果は、亀裂検出に基づいて「合格」または「不合格」として記録されます。

研究対象と範囲:

- 材料:

- ダイカスト材料:アルミニウムインゴットHSN 7061(組成は表2に詳細に記載)。

- 成形材料:シリカ砂、ベントナイト、海炭、および樹脂(組成は表1に詳細に記載)。

- エンジンタイプ: 2.7L SUV容量内燃機関。

- 装置: TRFD-2000T油圧プレス。

- 範囲: 本研究は、特定のエンジンブロック用の単一キャビティ金型のダイカストプロセスと構造分析に限定されており、圧力最適化と欠陥検出に焦点を当てています。

6. 主な研究結果:

主な研究結果:

- 最適圧力: 油圧プレスの計算された最適圧力は109675.8 Nと決定されました。

- 金型作成の成功: シリカ砂、ベントナイト、および海炭を使用した金型加工は、欠陥なく計算された圧力で油圧プレスを使用して正常に完了しました。

- 欠陥のないダイカスト: 400°C以上の温度でアルミニウムインゴットHSN 7061を使用したダイカストは、亀裂、バリ、またはフローマークなどの目視欠陥のないエンジンブロックを生成しました。

- NDT確認: 非破壊検査(NDT)でARDROX 9814を使用して10個の試験片エンジンブロックを検査した結果、ダイカストプロセス後に亀裂や構造的問題がないことが示されました(表4)。

提示されたデータの分析:

- 材料組成(表1および2): 表1は、シリカ砂(3トン)、ベントナイト(20kg)、海炭(8.2kg)、および水(35L)を含む金型の材料組成を詳細に説明しています。表2は、アルミニウム80〜95%、およびその他の元素(シリコン、亜鉛、鉄、マンガン、およびマグネシウム)がより少ない割合(0.1〜2%)で含まれるアルミニウムインゴットHSN 7061の組成を明記しています。

- 油圧プレス仕様(表3): 表3は、400mmのスライドストローク、8〜15mm/sの作動速度、および35トンのイジェクト力を含む、使用されたWodda TRFD-2000T油圧プレスの仕様を概説しています。

- NDT結果(表4): 表4は、10個のサンプルに対するNDT結果を示しており、すべて亀裂テストに「合格」しており、検査プロセス後に亀裂の問題が検出されなかったことを示しています。

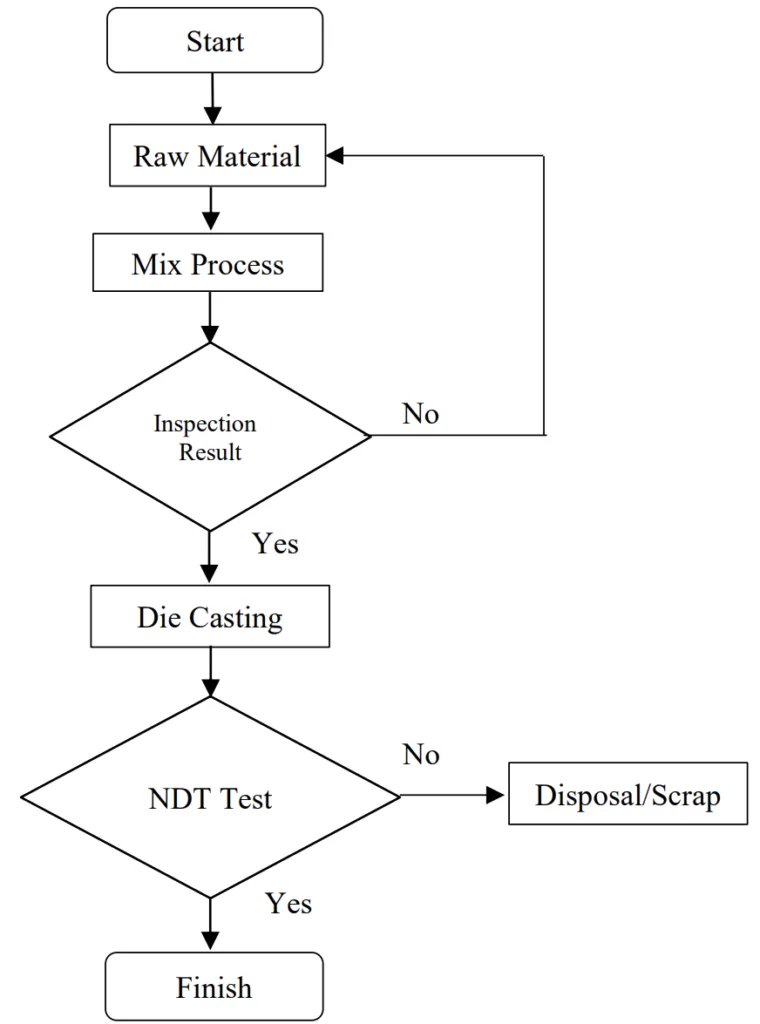

- 図: 図1は、研究方法のフローチャートを示しています。図2は、成形材料(シリカ砂、ベントナイト、海炭)を示しています。図3は、アルミニウムインゴットを示しています。図4は、油圧プレスを示しています。図5は、金型プロセスとダイカストを示しています。図6は、内燃機関エンジンブロック2.7Lを示しています。図7は、NDTプロセス測定を示しています。図8は、エンジン2.7Lの構造を示しています。

図リスト:

- 図1. 研究方法 (Research Methods)

- 図2. 成形材料(シリカ砂、ベントナイト、海炭) (Material of Molding (Silica Sand, Bentonite, Sea Coal))

- 図3. アルミニウムインゴット (Aluminum Ingots)

- 図4. 油圧プレス (Hydraulic Press)

- 図5. 金型プロセスとダイカスト (Mold Process and Die Casting)

- 図6. 内燃機関エンジンブロック2.7L (Internal Combustion Engine Block 2.7L)

- 図7. NDTプロセス測定 (NDT Process Measurement)

- 図8. エンジン2.7Lの構造 (Structure of Engine 2.7L)

7. 結論:

主な調査結果の要約:

本研究は、アルミニウムインゴットHSN 7061と単一キャビティ金型を使用したダイカストによる2.7L内燃機関エンジンブロックの製造の実現可能性を実証することに成功しました。油圧プレスで最適化された109675.8 Nの圧力は、欠陥のない金型作成と後続のダイカストを容易にしました。目視検査と非破壊検査(NDT)の両方で、製造されたエンジンブロックに亀裂や構造的問題がないことが確認され、高いレベルの鋳造品質を示しています。

研究の学術的意義:

本研究は、複雑なエンジン部品の製造におけるダイカストの応用に関する経験的検証を提供することにより、ダイカスト技術の分野に貢献しています。自動車製造における同様のダイカストアプリケーションで参照できる、圧力最適化と材料選択(HSN 7061アルミニウム合金と指定された金型材料)に関する特定のパラメータを提供します。

実用的な意味:

本研究の結果は、ダイカストを使用した耐久性のあるエンジンブロックの大量生産に実用的な意味を持っています。本研究は、決定された圧力設定と材料仕様を遵守することにより、製造業者はダイカストエンジン部品で一貫した品質を達成し、欠陥を最小限に抑え、生産効率と製品の信頼性を向上させることができることを示唆しています。アルミニウム合金の使用は、車両の性能と燃費に有益な、より軽量なエンジン重量にも貢献しています。

研究の限界と今後の研究分野:

本研究は、単一のエンジンブロック設計(2.7L ICE)と特定の材料および装置のセットに限定されています。今後の研究では、以下を調査できます。

- これらの調査結果の、さまざまなエンジンサイズと設計へのスケーラビリティ。

- 運転条件下でのダイカストエンジンブロックの長期的な耐久性と性能試験。

- 鋳造品質と効率をさらに向上させるための、圧力以外の温度制御、射出速度、および冷却速度などの他のダイカストパラメータの最適化。

- エンジンブロックのダイカストに潜在的に優れた組み合わせを特定するための、他のアルミニウム合金および金型材料との比較研究。

8. 参考文献:

[1] Mingyu, Huang, Qian Zhou, Shihua Li “Die Casting Die Design and Process Optimization of Aluminum Alloy Gearbox Shell”, MDPI Journal, Vol. 14, 4 June Page 1-12, 2021

[2] Y Abdulfatah, T.M Shafii, K.K Dubey, Prof U.K Gupta "Design and Analysis of Pressure Die Casting Die for Automobile Component", Global Journal Researches in Engineering a Mechanical and Mechainc Engineering, Vol. 16, 10 November Page 01-07, 2016.

[3] Chi Sun, Zhanyi Cho, Guojun Liu, “Effect of refractory aggregate shape on the porosity of A356 alloy castings in lost Foam Casting", Springer, Vol 6, 17 November, Page 1-9, 2023.

[4] Ibrahim Tutuk, Serhat Acar, Kerem Altug Guler, “The Application of the Direct Water-Cooling Process on the Lost-Foam Casting Technique to Improve Microstructural and Mechanical Properties of A356 Alloy" Springer, Vol 1, 06 January, Page 1-12s, 2023.

[5] Alexandra Chesa " Die Casting Technology – Present and future in Automotive Applications", Institute of Automotive Engineering, June. Page 1-141, 2019

9. 著作権:

- 本資料は、「ムハンマド・ユスフ・ヌルファニ (Muhammad Yusuf Nurfani) および アブドゥルラフマン・アグン・ラマダン (Abdulrahman Agung Ramadhan)」の論文:「内燃機関車両用成形品のダイカストプロセスと構造の分析 (ANALIZE DIE CASTING PROCESS AND STRUCTURE OF MOLDING FOR INTERNAL COMBUSTION ENGINE VEHICLE)」に基づいています。

- 論文ソース:https://doi.org/10.56127/ijst.v2i3.1102

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.