この論文は、['2019 AFS Proceedings of the 123rd Metalcasting Congress']によって発表された['50 Years of Foundry Produced Metal Matrix Composites and Future Opportunities']に基づいて書かれました。

1. 概要:

- タイトル: 鋳造製金属基複合材料の50年と将来の展望 (50 Years of Foundry Produced Metal Matrix Composites and Future Opportunities)

- 著者: Pradeep Rohatgi, Ajay Kumar P., David Weiss

- 出版年: 2019年

- 出版ジャーナル/学会: 2019 AFS Proceedings of the 123rd Metalcasting Congress (2019年AFS第123回金属鋳造会議議事録)

- キーワード: 金属基複合材料 (Metal matrix composites), 機械的特性 (mechanical properties), 鋳造 (castings), フォーム (foam), 自動車 (automotives)

2. 概要または序論

本稿は、1969年のAFS論文「溶融金属注入によるアルミニウム鋳物中の黒鉛粒子の分散」の金 Jubilee 論文である。本稿では、過去50年間の鋳造金属基複合材料(MMC)の進歩を概説する。自動車、鉄道、宇宙、コンピュータハードウェア、レクリエーション機器におけるMMC部品の特性の動機と現在の使用状況を紹介する。鋳造MMCの主要生産者を含むMMC産業に関する情報、MMC産業の総量を示す。議論される鋳造MMCには、アルミニウム-黒鉛、アルミニウム-炭化ケイ素、アルミニウム-アルミナ、アルミニウム-フライアッシュが含まれる。鋳造MMCの現在および将来の方向性、鋳造ナノコンポジット、機能傾斜材料、シンタクチックフォーム、自己修復性、自己潤滑性複合材料の製造を含む。Al-黒鉛およびAl-黒鉛-SiC複合材料におけるコンプレッサー、ピストン、ロータリーエンジンの軽量自己潤滑シリンダーライナーの製造における最近の進歩について議論する。鋳造製金属基複合材料の将来の展望を示す。

3. 研究背景:

研究トピックの背景:

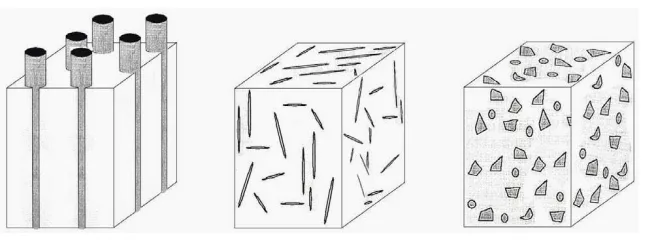

ほとんどすべての用途において、軽量、高性能、リサイクル可能な材料の需要が増加している。金属基複合材料(MMC)はエンジニアリング材料であり、最良の代替ソリューションの1つを提供する。MMCは、そのうちの1つが金属であるべき2つ以上の材料で構成されている。MMCはすでにいくつかの従来の材料に取って代わり、航空宇宙、自動車、防衛産業で使用されている。一般に、金属基複合材料は、連続または不連続の繊維、ウィスカー、または粒子が金属合金マトリックス中に分散している。これらの強化材は、モノリシック合金では達成できない特性を複合材料に与える。

既存研究の現状:

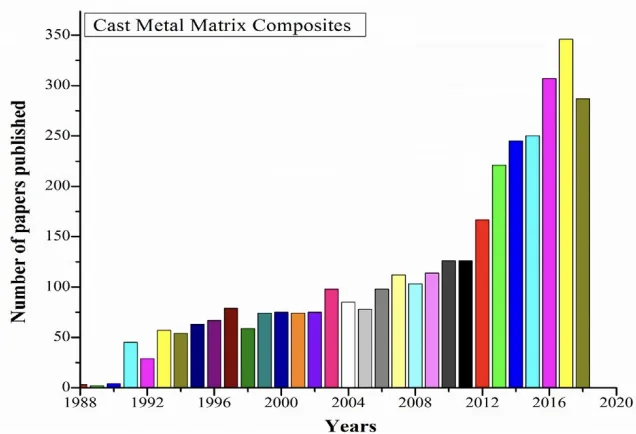

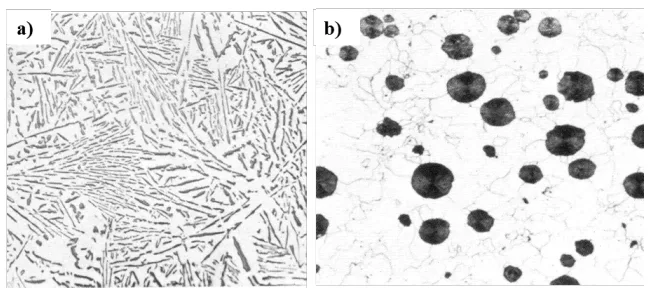

Global MMC Market Report 2019によると、MMC生産は直線的に成長している。MMC生産量は2012年以降500万kgから700万kgに増加し、収益は2億2880万米ドルから4億米ドルに増加した(図1)。2004年には350万kgのMMCが使用され、年間成長率は6%以上で増加している。MMCに関する論文発表数は、図2に示すように指数関数的に増加している。鋳造金属基複合材料は、鋳造業界で広く製造されている。Al-Si合金は、相図(図3a)に従ってアルミニウム中のシリコンの液体溶液の凝固によって製造される、その場複合材料と呼ばれる場合がある。一般的に製造される鋳造複合材料の別の例は、球状黒鉛鋳鉄(図3b)であり、黒鉛ノジュールがフェライトマトリックス中に分散している。本稿では、これらの相図制限複合材料とは異なる、合成的に製造された複合材料に焦点を当てる。

研究の必要性:

Al-Si合金とダクタイル鋳鉄は、二相の体積分率に制限があり、相図によって予測される狭い範囲に制限されている。強化材の形態と空間配置は、合成的に製造された複合材料ほど自由に変化させることはできない。合成的に製造された複合材料は、本稿の主な焦点である。本稿で議論する合成複合材料では、化学組成、形状、体積分率、第二相強化材の分布を変化させることができる。本稿では、鋳造金属基複合材料の歴史的観点を概説し、金属基複合材料を使用する特性の動機について議論し、現在開発中またはすでに使用されているコンポーネントについて議論する。鋳造金属基複合材料における将来の研究課題と可能性も提示する。

4. 研究目的と研究課題:

研究目的:

本稿の目的は、1969年のBadiaとRohatgiによるAFS論文から始まり、過去50年間の鋳造金属基複合材料(MMC)の進歩を概観することである。特性の動機、現在の用途、産業の成長、および鋳造MMCの将来の方向性を探求する。本研究では、さまざまな種類の鋳造MMCとその製造プロセスについても議論する。

主な研究:

本稿で探求する主な研究分野は次のとおりである。

- 1965年以降の鋳造MMCの歴史的発展。

- さまざまな産業における鋳造MMCの特性の動機と用途。

- アルミニウム-黒鉛、アルミニウム-炭化ケイ素、アルミニウム-アルミナ、アルミニウム-フライアッシュ複合材料など、さまざまな種類の鋳造MMC。

- 鋳造MMC研究の現在および将来の方向性。ナノコンポジット、機能傾斜材料、シンタクチックフォーム、自己修復性、自己潤滑性複合材料を含む。

- 攪拌鋳造、スクイズ鋳造、レオキャスティング、溶浸など、金属複合材料の凝固プロセス。

- 鋳造MMCの費用対効果と製造技術。

研究仮説:

本稿はレビュー論文であり、研究仮説を明示的に述べていない。ただし、暗黙のうちに、本稿は次の前提の下で動作していると推測できる。

- 鋳造金属基複合材料は、最初の開発以来50年間で大きな進歩と多様化を遂げている。

- 鋳造生産方法は、さまざまな用途向けにMMCを製造するための実行可能で費用対効果の高いルートを提供する。

- 鋳造MMCの将来の研究開発は、調整された特性を持つ高度な材料を作成するための大きな可能性を秘めている。

5. 研究方法

研究デザイン:

本稿は、歴史的および記述的研究デザインを採用したレビュー論文である。過去50年間の鋳造製金属基複合材料に関連する既存の文献、研究成果、および産業用途を調査および統合する。

データ収集方法:

データ収集方法は、次の情報源からのレビューとコンパイルを含む。

- 鋳造金属基複合材料に関する学術出版物および研究論文。

- MMCの生産と用途に関する業界レポートと市場分析。

- MMC製造プロセスに関連する特許および技術文書。

- 自動車、航空宇宙、およびその他の分野におけるMMCアプリケーションのケーススタディと例。

分析方法:

分析方法は主に定性的であり、以下を含む。

- 鋳造MMCの開発タイムラインの歴史的分析。主要なマイルストーンと進歩を特定する。

- さまざまな種類の鋳造MMC、その特性、製造方法、および用途の記述的分析。

- MMC生産のためのさまざまな鋳造技術の比較分析。

- MMC市場の成長と将来の研究方向のトレンド分析。

研究対象と範囲:

研究対象は、鋳造製金属基複合材料(MMC)である。レビューの範囲は以下を含む。

- 攪拌鋳造、スクイズ鋳造、レオキャスティング、溶浸などのさまざまな鋳造技術を使用して製造された鋳造MMC。

- さまざまな種類のマトリックス材料(例:アルミニウム、マグネシウム、銅)と強化材(例:黒鉛、炭化ケイ素、アルミナ、フライアッシュ)。

- 自動車、航空宇宙、エレクトロニクス、およびその他の産業における鋳造MMCの用途。

- 1965年から2018年までの鋳造MMCの研究開発努力。

6. 主な研究成果:

主な研究成果:

- 本稿では、最初のアルミニウム-黒鉛複合材料の研究から始まり、過去50年間の鋳造MMC技術の著しい進歩を強調している。

- MMC市場の成長と、この分野での論文発表数の増加を示しており、関心の高まりと研究活動を示している。

- さまざまな鋳造技術、特に攪拌鋳造、スクイズ鋳造、および浸透プロセスが、MMC生産のために開発および改良されてきた。

- 特定の用途に合わせて調整された、さまざまなマトリックス材料(Al、Mg、Cuなど)と強化材(黒鉛、SiC、Al2O3など)を使用して、幅広い鋳造MMCが開発されてきた。

- 鋳造MMCの用途は、自動車(ピストン、シリンダーライナー、ブレーキローター)、航空宇宙(構造チューブ、電子パッケージング)、レクリエーション機器など、多様な分野に拡大している。

- 最近の研究は、性能と機能をさらに向上させるために、ナノコンポジット、シンタクチックフォーム、自己潤滑性、自己修復性複合材料などの高度な鋳造MMCに焦点を当てている。

- フライアッシュや廃砂などの低コスト強化材を使用した費用対効果の高い生産方法が検討されている。

提示されたデータの分析:

- 図1は、2019年のグローバルMMC市場レビューを示しており、2012年から2019年までの量と収益の両方で直線的な成長を示している。

- 図2は、1988年から2018年までの鋳造MMCに関する論文発表数の指数関数的な増加を示しており、この分野の研究関心の拡大を示している。

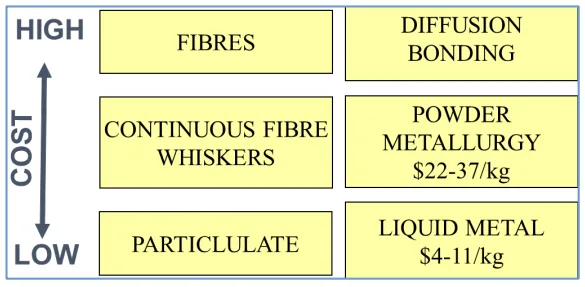

- 図5は、さまざまなMMCタイプと強化方法のコスト比較を示しており、粉末冶金や拡散接合と比較して、攪拌鋳造などの液体金属プロセスの費用対効果を強調している。

- 表1は、鋳造金属基複合材料を作成するために使用される選択されたマトリックス-分散質組み合わせの包括的なリストを提供し、材料と組成の多様性を示している。

- 表2は、1965年から2018年までの鋳造金属基複合材料の開発における選択されたランドマークをリストし、主要な研究貢献と関係する組織を概説している。

- 表3は、さまざまな分野でのMMCの使用法をリストし、宇宙、自動車、航空宇宙、熱管理、およびレクリエーションにおける幅広い用途を示している。

- 表4は、自動車産業におけるMMCメーカーとその用途のリストを提供し、鋳造MMCの産業関連性を示している。

- 表5は、シリンダースリーブ材料の比較分析を提供し、Al-SiC-黒鉛複合材料をさまざまな性能基準で高く評価している。

図の名前リスト:

- Figure 1. Global MMC market review 2019.3 (図1. グローバルMMC市場レビュー2019.3)

- Figure 2. Number of papers on Cast MMCs published from 1988 to 2018.3 (図2. 1988年から2018年までに発表された鋳造MMCに関する論文数.3)

- Figure 3. The phase diagram restricted metal composites (a) Al-Si alloy and (b) Ductile cast iron.2 (図3. 相図制限金属複合材料(a)Al-Si合金と(b)ダクタイル鋳鉄.2)

- Figure 4. Classification of metal matrix composites depending on size, arrangement, and shape of the reinforcement. (図4. 強化材のサイズ、配置、形状に応じた金属基複合材料の分類。)

- Figure 5. Cost and type of reinforcements used in MMCs.2 (図5. MMCで使用される強化材のコストとタイプ.2)

- Figure 6. Injection of nickel-coated graphite in molten aluminum alloys in an initial experiment on casting aluminum-graphite particle composites by Rohatgi. (Merica Laboratory, International Nickel Company, 1965).6 (図6. Rohatgiによるアルミニウム-黒鉛粒子複合材料の鋳造に関する初期実験における溶融アルミニウム合金へのニッケル被覆黒鉛の注入。(Merica Laboratory, International Nickel Company, 1965).6)

- Figure 7. Injection of nickel-coated graphite in molten aluminum alloys in an initial experiment on casting aluminum-graphite particle composites by Badia. (Merica Laboratory, International Nickel Company, 1965).6 (図7. Badiaによるアルミニウム-黒鉛粒子複合材料の鋳造に関する初期実験における溶融アルミニウム合金へのニッケル被覆黒鉛の注入。(Merica Laboratory, International Nickel Company, 1965).6)

- Figure 8. Dispersion of graphite particles in an Al-9.2Si-4.7Ni-base.6 (図8. Al-9.2Si-4.7Niベース中の黒鉛粒子の分散.6)

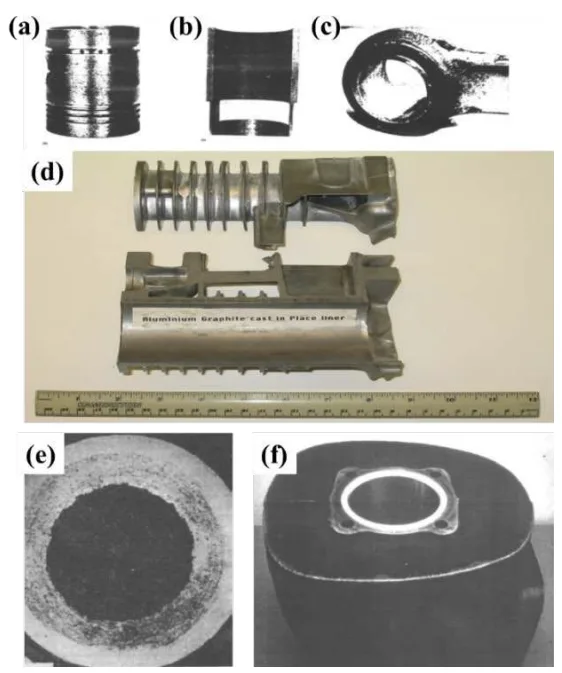

- Figure 9. (a) Aluminum-graphite piston (b) Aluminum-graphite liners used in Alpha Romeo and Ferrari automobiles in Formula One races (c) Aluminum graphite connecting rod (d) aluminum graphite liner die cast in place, in a small engine (e) centrifugally cast aluminum-graphite liner (f) Liner in from picture (e) in a small engine block.2 (図9. (a)アルミニウム-黒鉛ピストン(b)アルファロメオとフェラーリのF1レースで使用されるアルミニウム-黒鉛ライナー(c)アルミニウム黒鉛コンロッド(d)小型エンジンにダイカストされたアルミニウム黒鉛ライナー(e)遠心鋳造アルミニウム-黒鉛ライナー(f)小型エンジンブロックの図(e)からのライナー.2)

- Figure 10. Schematic views of the stir casting process. (図10. 攪拌鋳造プロセスの概略図。)

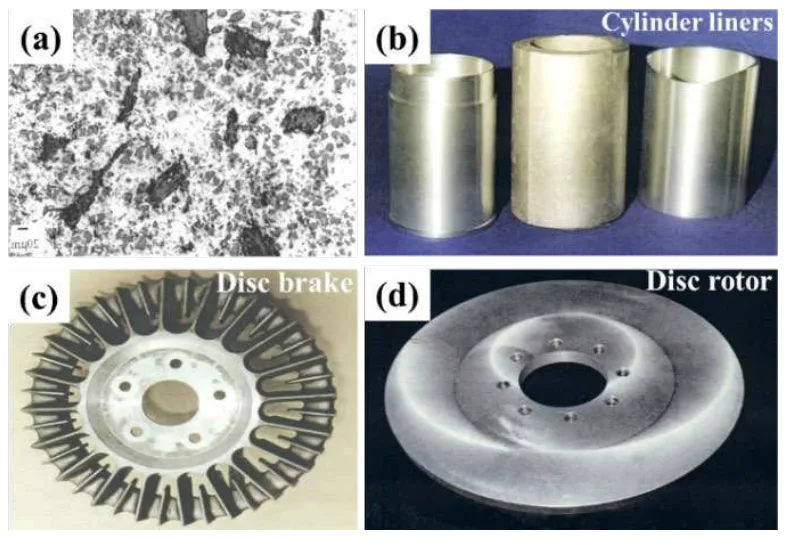

- Figure 11. (a) microstructure of Al-Si/Saffil Fiber (b) A356/SiC composites (c) Al-Si/20 vol% spherical Al2O3p (d) Silicon carbide particle reinforced aluminum composite (e-f) Al-Si/20vol%.-graphite particle composite.2 (図11. (a)Al-Si/Saffil Fiberの微細構造(b)A356/SiC複合材料(c)Al-Si/20 vol%球状Al2O3p(d)炭化ケイ素粒子強化アルミニウム複合材料(e-f)Al-Si/20vol%。-黒鉛粒子複合材料.2)

- Figure 12. SEM micrographs of as-cast composites: (a, b) Al6061-9 wt%. TiB2. (図12. 鋳造まま複合材料のSEM顕微鏡写真:(a、b)Al6061-9 wt%。TiB2。)

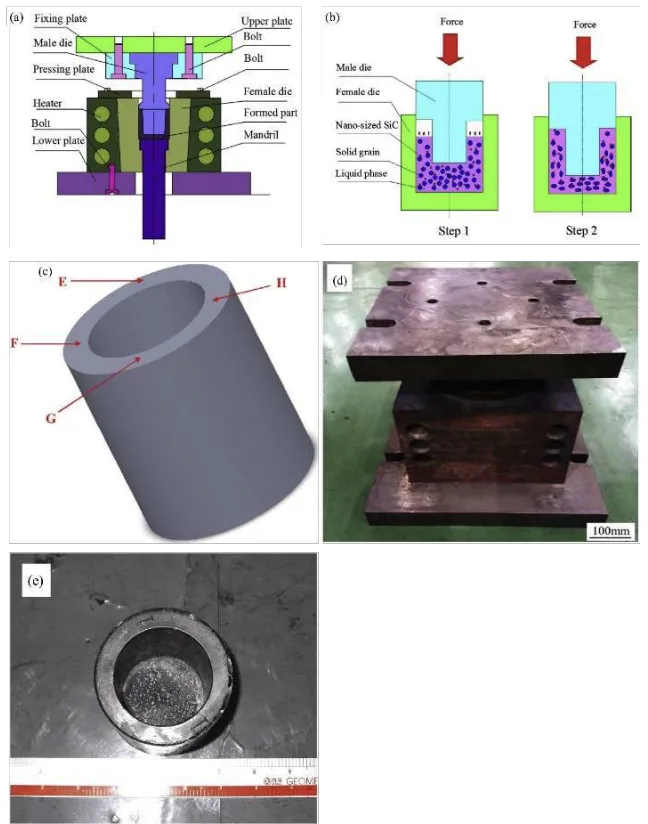

- Figure 13. The rheoformed cylindrical part of 7075 aluminum matrix composite reinforced with nano-sized SiC particles.60 (図13. ナノサイズのSiC粒子で強化された7075アルミニウム基複合材料のレオフォーム円筒部品.60)

- Figure 14. Schematic of the casting experimental set-up used by X.Li. 57 (図14. X.Liが使用した鋳造実験セットアップの概略図. 57)

- Figure 15. (a) A high magnification SEM image from Mg-TiC nanocomposites (b) Microhardness measurements with varying amount of TiC in the matrix. (図15. (a)Mg-TiCナノコンポジットの高倍率SEM画像(b)マトリックス中のTiCの量を変化させた場合のマイクロ硬度測定。)

- Figure 16. Schematic of the solidification nano processing method. The nanoparticles were first ultrasonic pre-processed with molten salt at room temperature and then incorporated into molten Al assisted by molten salt and mechanical stir 57. (図16. 凝固ナノ処理法の概略図。ナノ粒子は最初に室温で溶融塩で超音波前処理され、次に溶融塩と機械攪拌によって補助された溶融Alに組み込まれた. 57)

- Figure 17. Experimental setup of salt assisted nanoparticle incorporation (a) and melt pressing using a hydraulic press (b). (図17. 塩補助ナノ粒子導入の実験セットアップ(a)と油圧プレスを使用した溶融プレス(b)。)

- Figure 18. Schematic of the experimental methods. (図18. 実験方法の概略図。)

- Figure 19. SEM images of the WC nanoparticle dispersion in Zinc. 54 (図19. 亜鉛中のWCナノ粒子分散のSEM画像. 54)

- Figure 20. SEM micrograph of carbon short fibers used (a) uncoated (b) Ni-P coated (c) Picture an as-cast sample (d) Distribution of uncoated CSFs in composite C3 samples (e) Distribution of coated CSFS in composite CE3 samples (f) SEM micrograph of an agglomerated fiber region in sample CE3.54 (図20. 使用された炭素短繊維のSEM顕微鏡写真(a)コーティングなし(b)Ni-Pコーティング(c)鋳造まま試料の写真(d)複合材料C3試料中のコーティングなしCSFの分布(e)複合材料CE3試料中のコーティングされたCSFの分布(f)試料CE3中の凝集繊維領域のSEM顕微鏡写真.54)

- Figure 21. Formation of the composite during non-isothermal infiltration of a fiber preform by liquid metal. (図21. 液体金属による繊維プリフォームの非等温浸透中の複合材料の形成。)

- Figure 22. Schematic of Advanced Pressure Infiltration Casting (APICTM) Process. 68 (図22. 高度加圧浸透鋳造(APICTM)プロセスの概略図. 68)

- Figure 23. Physical and mechanical properties of composites as compared with the two most commonly used alloy, i.e. steel and aluminum. (図23. 最も一般的に使用される2つの合金、すなわち鋼とアルミニウムと比較した場合の複合材料の物理的および機械的特性。)

- Figure 24. Comparison of specific properties of aluminum and magnesium matrix composites indicating the increase of stiffness and strength with respect to the matrix. (図24. マトリックスに対する剛性と強度の増加を示すアルミニウムおよびマグネシウム基複合材料の比特性の比較。)

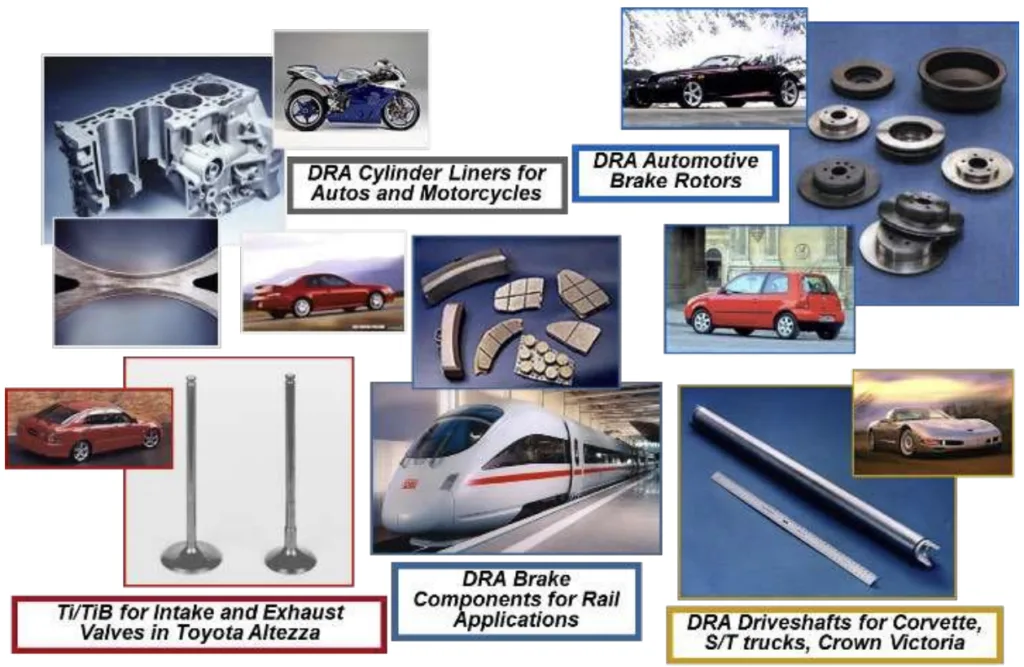

- Figure 25. MMC uses in automotive applications as cylinder liners, brake rotors, intake and exhaust valves, and driveshaft etc. (図25. 自動車用途におけるMMCの使用例:シリンダーライナー、ブレーキローター、吸気弁と排気弁、ドライブシャフトなど。)

- Figure 26. A359/20 vol% SiCp composite brake rotor for an electric vehicle. (図26. 電気自動車用のA359/20 vol%SiCp複合材料ブレーキローター。)

- Figure 27. Al-SiC composites as heat-spreader plates of an electronics cooling device for the world's first hybrid vehicle, the Prius. (図27. 世界初のハイブリッド車であるプリウスの電子冷却装置のヒートスプレッダープレートとしてのAl-SiC複合材料。)

- Figure 28. MMC crankshaft pulley made by infiltration of SIALON preform with aluminum. (図28. アルミニウムによるSIALONプリフォームの浸透によって作られたMMCクランクシャフトプーリー。)

- Figure 29. REL AI-MMC for (a) brake drum, (b) motorcycle brake rotor, and (c) automotive rotor. (図29. REL AI-MMC(a)ブレーキシュー、(b)オートバイブレーキローター、(c)自動車ローター。)

- Figure 30. Al-SiC Graphite piston cylinder made by Eck Industries. (図30. Eck Industries製のAl-SiC黒鉛ピストンシリンダー。)

- Figure 31. MMC uses in space industries. (図31. 宇宙産業におけるMMCの使用例。)

- Figure 32. Discontinuously reinforced aluminum MMCs for electronic packaging applications: (a-top) SiCp/Al electronic package for a remote power controller (photo courtesy of Lockheed Martin Corporation), and (b-bottom) cast Grp/Al components (photo courtesy of MMCC, Inc.). (図32. 電子パッケージング用途向けの不連続強化アルミニウムMMC:(a-上)リモート電源コントローラー用のSiCp/Al電子パッケージ(ロッキードマーティン社の写真提供)、および(b-下)鋳造Grp/Alコンポーネント(MMCC社の写真提供)。)

- Figure 33 Train rotor made from Duralcan. (図33. Duralcan製の列車ローター。)

- Figure 34. Montage of lead-free copper- graphite composite castings. (図34. 無鉛銅-黒鉛複合材料鋳物のモンタージュ。)

- Figure 35. A356-10vol%SiC-4vol%Gr composite components. (図35. A356-10vol%SiC-4vol%Gr複合材料部品。)

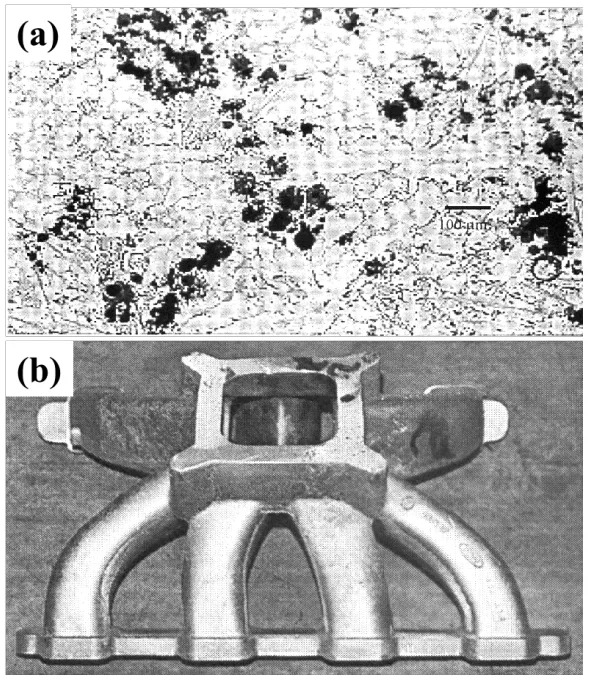

- Figure 36 (a) Microstructure of A356-10vol% fly ash composite (b) Intake manifold made of Al-10% fly ash. (図36 (a)A356-10vol%フライアッシュ複合材料の微細構造(b)Al-10%フライアッシュ製のインテークマニホールド。)

- Figure 37. Foam material created by introducing gas in Al-SiC melt. (図37. Al-SiC溶融金属にガスを導入して作成されたフォーム材料。)

- Figure 38. (a) Fly Ash -Cenospheres, (b) Fly Ash Cenospheres (Hollow) in a-Al Matrix (c) Al- foam Aluminum-fly ash Cenosphere syntactic foam (micrograph inset) within a steel frame (d). (Courtesy of Bob Purgert.) (図38. (a)フライアッシュ-セノスフェア、(b)a-Alマトリックス中のフライアッシュ-セノスフェア(中空)(c)Al-フォーム アルミニウム-フライアッシュ セノスフェア シンタクチックフォーム(鋼製フレーム内の顕微鏡写真インセット)(d)。(Bob Purgert氏提供)。)

7. 結論:

主な調査結果の要約:

本稿は、鋳造金属基複合材料が過去50年間で著しく進化し、実質的な産業になったと結論付けている。コストや機械加工の困難さなどの障壁にもかかわらず、MMCは強化された特性を提供し、自動車、航空宇宙、その他の分野のさまざまなコンポーネントで利用されている。炭化ケイ素、アルミナ、黒鉛、フライアッシュを含むアルミニウム基複合材料が顕著である。攪拌鋳造や浸透などの鋳造技術は、MMC生産の鍵となる。現在の研究は、ナノコンポジット、シンタクチックフォーム、自己潤滑性、自己修復性複合材料などの高度なMMCを進歩させており、MMCアプリケーションのさらなる成長を約束している。

研究の学術的意義:

本レビュー論文は、鋳造金属基複合材料の包括的な歴史的概要を提供し、50年間の研究開発を統合している。MMC材料、加工技術、および用途の進化を強調し、材料科学、製造、冶金学の研究者や専門家にとって貴重な洞察を提供している。本稿はまた、主要な研究動向と将来の方向性を特定し、MMC技術の学術的理解に貢献している。

実際的な意義:

本研究の実用的な意義は、軽量で高性能な材料を求める産業にとって重要である。本稿は、特に自動車および航空宇宙工学におけるさまざまな用途に対して、鋳造製MMCの実現可能性を紹介している。特定のMMC生産方法の費用対効果と、低コスト強化材を使用する可能性を強調している。本レビューは、製造技術、材料選択、および将来の研究機会に対処することにより、産業用途における鋳造MMCのさらなる採用を奨励している。

研究の限界と今後の研究分野:

レビュー論文として、本研究はレビューされた文献の範囲によって制限される。本稿は、今後の研究の方向性を示している。

- MMCにおける強化材の凝集とクラスター化を防ぐ。

- 均一な強化材分布と強力な界面結合を実現する。

- 低コスト材料とプロセスを通じてMMCの生産コストを削減する。

- 選択されたMMCの機械加工を簡素化する。

- MMCコンポーネント設計のための包括的な特性データベースを開発する。

- 大規模MMC生産のための堅牢なサプライチェーンと製造能力を確立する。

- 使用済みMMCコンポーネントのリサイクル経路を作成する。

- 自己修復性および自己潤滑性機能を含むスマートMMC材料を開発する。

- 多様な用途におけるMMCコンポーネントの長期性能試験。

- グラフェンおよびカーボンナノチューブ強化材を備えた超高性能MMCの探求。

8. 参考文献:

- Rohatgi, P.K., Pai, B.C., Panda, S.C. "Preparation of Cast Aluminum-Silica Particulate Composites," Journal of Materials Science (UK), Vol. 14, pp. 2277–2283 (1979).

- Rohatgi, P., “Cast Metal Matrix Composites: Past, Present, and Future, "Transactions of the American Foundry Society, Vol. 109, pp.633-657 (2001).

- Metal Matrix Composites (MMC) Market for Ground Transportation, Electronics/Thermal Management, Aerospace, and Other End-users - Global Industry Analysis, Size, Share, Growth, Trends and Forecast, 2013–2019, https://www.transparencymarketresearch.com/metal-matrix-composites.html

- Surappa, M.K., Rohatgi, P.K., “Preparation and Properties of Cast Al-Alloy-Ceramic Particulate Composites," Journal of Materials Science, (UK), Vol. 16, No. 4, pp. 983–993 (1981).

- Mehrabian, R., Sato, A., and Flemings, M.C., "Cast composites of aluminum alloys." Light Metals, 2 (1975).

- Badia, F. A., and Rohatgi, P. K., “Dispersion of graphite particles in aluminum castings through injection of the melt,” Transactions of the American Foundry Society, Vol. 77, pp 402–406 (1969).

- Rajan, T.P.D., Pillai, R.M., Pai, B.C., Satyanarayana, K.G., Rohatgi, P.K., “Fabrication and characterization of Al–7Si-0.35Mg/fly ash metal matrix composites processed by different stir casting routes," Composites Science and Technology, 67, pp. 3369–3377 (2007).

- Madhava, M.R., Raman, S., Rohatgi, P.Κ., Surappa, M.K., “Influence of Certain Microstructural Parameters on the Ultrasonic Velocities and Elastic Constants of Aluminum Alumina Particulate Composites," Scripta Metallurgica, (USA), Vol. 15, pp. 1191–1195 (1981).

- Nath, D., Rohatgi, P.K., “Cast Aluminum Alloy Composites Containing Copper Coated Ground Mica Particles,” Journal of Materials Science, (UK), Vol. 16, No. 6, pp. 1599–1606 (1981).

- Surappa, M.K., Prasad, S.V., Rohatgi, P.K. "Wear and Abrasion Characteristics of Cast Al-Alumina Particle Composites,” Wear, (UK), Vol. 77, pp. 295 302, 1981.

- “Preparation of Aluminum-Alumina Composite," Indian Patent 124305A, granted to P. K. Rohatgi, S. Ray, and P.K Kelkar (1972).

- Rohatgi, et al "Aluminum-Silicon Carbide; Aluminum- Al2O3; Aluminum-Mica composite," 1974 IISc Bangalore.

- Banerjee, A., Rohatgi, P.K., “Cast Aluminum Alloy Containing Dispersions of Titania and Zirconia Particles," Journal of Materials Science, (UK), Vol. 17, No. 2, pp. 335-342 (February 1982).

- Skibo, Michael D., and Schuster, David M., "Process for the production of metal matrix composites by casting and composite therefrom,” U.S. Patent 4,759,995, issued July 26, 1988.

- Suwa, Masateru, and Komuro, Katsuhiro, "Method of producing graphite-containing copper alloys," U.S. Patent 4,207,096, issued June 10, 1980.

- Rohatgi, Das, Aluminum-Microballoon syntactic foam, AMPRI, Bhopal, India 1984.

- Aluminum-TiC by X-D In-situ Process at Martin Marietta 1985.

- Boxall, Larry G., Buchta, William M., Cooke, Arthur V., Nagle, Dennis C., and Townsend, Douglas W., "Aluminum cell cathode coating composition," U.S. Patent 4,526,911, issued July 2, 1985.

- Mortensen, A., Gungor, M.N., Cornie, J.A., and Flemings, M.C., “Alloy microstructures in cast metal matrix composites,” JOM 38, no. 3, pp. 30-35 (1986).

- Prasad, B. K., Dan, T. K. and Rohatgi, P. K. "Pressure-induced improvement in interfacial bonding between graphite and the aluminum matrix in graphitic-aluminum particle composites," Journal of Materials Science Letters 6, no. 9, pp. 1076–1078 (1987).

- Aghajanian, M.K., Burke, J.T., White, D.R., and Nagelberg, A.S., “A new infiltration process for the fabrication of metal matrix composites," SAMPE Quarterly 20 (4), pp. 43–46, (1989).

- Honda, Al-Saffil/alumina/Graphite Fiber composite by Pressure Infiltration 1992.

- T. Suganuma, Al/SiCp Brake drum, Toyota 1997.

- Al/SiCp Brake drum using stir casting for Volkswagen 1999.

- T. Suganuma, Al-Al2O3/SiO3/mullitep composites for Toyota 2000.

- Robertson, D. P., Gajdardziska-Josifovska, M., Guo, R.Q., and Rohatgi, P.K., “Electron Microscopy Characterization of Aluminum Alloy-Fly Ash Composites,” Microscopy and Microanalysis 8, no. S02, pp. 1278–1279 (2002).

- Rohatgi, P. K., Shukla, P., Thakkar, R.B., and Weiss, D., “Tensile and Fatigue Properties of Permanent Mold Cast A359-SICp Aluminum Alloys," Affordable Metal-Matrix Composites for High-Performance Applications II, Wiley, pp. 113-126 (2010) DOI:10.1002/9781118787120

- Kestursatya, M., Kim, J.K., and Rohatgi, P.K., "Wear performance of copper-graphite composite and a leaded copper alloy," Materials Science and Engineering: A 339, no. 1-2, pp. 150–158 (2003)

- Daoud, A., Abou-Elkhair, M. T. and Rohatgi, P, "Wear and friction behavior of near eutectic Al-Si+ ZrO2 or WC Particle Composites," Composites science and technology 64, no. 7-8, pp. 1029-1040, (2004).

- Yang, Y., Lan, J., and Li, X., :Study on bulk aluminum matrix nano-composite fabricated by ultrasonic dispersion of nano-sized SiC particles in molten aluminum alloy," Materials Science and Engineering: A 380, no. 1-2, pp. 378-383 (2004).

- Naher, S., Brabazon, D., and Looney, L., "Development and assessment of a new quick quench stir caster design for the production of metal matrix composites," Journal of Materials Processing Technology 166, no. 3, pp. 430-439 (2005).

- Rohatgi, P. K., Kim, J. K., Gupta, N., Alaraj, S., and Daoud, A., “Compressive characteristics of A356/fly ash cenosphere composites synthesized by pressure infiltration technique,” Composites Part A: applied science and manufacturing 37, no. 3 pp. 430-437 (2006).

- Seong, H. G., Lopez, H. F., Gajdardziska-Josifovska, M., and Rohatgi, P. K., “Nucleation effects in thermally managed graphite fiber-reinforced Al-Cu and Al-Si composites." Metallurgical and Materials Transactions A 38, no. 11, pp. 2796–2804 (2007).

- Daoud, Ataf, MT Abou El-Khair, Mohamed Abdel-Aziz, and P. Rohatgi, “Fabrication, microstructure and compressive behavior of ZC63 Mg-micro balloon foam composites," Composites Science and Technology 67, no. 9 pp.1842-1853 (2007).

- Uozumi, H., Kobayashi, K., Nakanishi, K., Matsunaga, T., Shinozaki, K., Sakamoto, H., Tsukada, T., Masuda, C., and Yoshida, M., "Fabrication process of carbon nanotube/light metal matrix composites by squeeze casting," Materials Science and Engineering: A 495, no. 1-2, pp. 282-287 (2008).

- Rohatgi, P. K., Schultz, B. F., Daoud, A., and Zhang, W.W., "Tribological performance of A206 aluminum alloy containing silica sand particles," Tribology International 43, no. 1-2, pp. 455-466, (2010).

- Schultz, B. F., Ferguson, J. B., and Rohatgi, . P. K., "Microstructure and hardness of Al2O3 nanoparticle reinforced Al-Mg composites fabricated by reactive wetting and stir mixing,” Materials Science and Engineering: A 530, pp. 87-97, (2011).

- Borgonovo, C., and Makhlouf, M. M., "Synthesis of die-castable nano-particle reinforced aluminum matrix composite materials by in-situ gas-liquid reactions,” Metallurgical Science and Technology 30, no. 1 (2012).

- Ivanchev, L., Camagu, S. T., and Govender, G, "Semi-solid high pressure die casting of metal matrix composites produced by liquid state processing," In Solid State Phenomena, vol. 192, pp. 61-65, Trans Tech Publications (2013).

- Rivero, G. A. R., Schultz, B. F., Ferguson, J.B., Gupta, N., and Rohatgi, P.K., “Compressive properties of Al-A206/SiC and Mg-AZ91/SiC syntactic foams," Journal of Materials Research 28, no. 17, pp. 2426–2435 (2013).

- Santa Maria, J. A., Schultz, B. F., Ferguson, J. B., and Rohatgi, P. K., “Al-Al2O3 syntactic foams-Part I: Effect of matrix strength and hollow sphere size on the quasi-static properties of Al-A206/Al2O3 syntactic foams,” Materials Science and Engineering: A 582, pp. 415-422 (2013).

- Ferguson, J. B., Santa Maria, J. A., Schultz, B. F., and Rohatgi, P. K., “Al-Al2O3 syntactic foams-Part II: Predicting mechanical properties of metal matrix syntactic foams reinforced with ceramic spheres,” Materials Science and Engineering: A 582, pp. 423-432 (2013).

- Ibrahim, M. F., Samuel, A. M., Soliman, M. S., Ammar, H. R., and Samuel, F. H., "A New Technology for the Production of Al-B4C Metal Matrix Composites,” AFS Transactions, Vol. 121, pp. 99-110 (2013).

- Chen, L., Weiss, D., Morrow, J/, Xu, J., and Li, X., “A novel manufacturing route for the production of high-performance metal matrix nanocomposites," Manufacturing Letters 1, no. 2-4, pp. 62-65 (2013).

- Estruga, M., Chen, L., Choi, H., Li, X., and Jin, S., "Ultrasonic-assisted synthesis of surface-clean TiB2 nanoparticles and their improved dispersion and capture in Al-matrix nanocomposites,” ACS applied materials & interfaces 5, no. 17, pp. 8813-8819 (2013).

- Santa Maria, J. A., Schultz, B. F., Ferguson, J. B., Gupta, N., and Rohatgi, P. K., "Effect of hollow sphere size and size distribution on the quasi-static and high strain rate compressive properties of Al-A380–Al2O3 syntactic foams,” Journal of materials science 49, no. 3, pp. 1267-1278 (2014).

- Rohatgi, P. K., “Al-shape memory alloy self-healing metal matrix composite,” Materials Science and Engineering A, 619, pp. 73–76 (2014).

- Dehnavi, M. R., Niroumand, B., Ashrafizadeh, F., and Rohatgi, P. K., “Effects of continuous and discontinuous ultrasonic treatments on mechanical properties and microstructural characteristics of cast Al413-SiCnp nanocomposite,” Materials Science and Engineering: A, 617, pp. 73–83 (2014).

- Ferguson, J. B., Aguirre, I., Lopez, H., Schultz, B.F., Cho, K., and Rohatgi, P.K., "Tensile properties of reactive stir-mixed and squeeze cast Al/CuOnp-based metal matrix nanocomposites,” Materials Science and Engineering: A, 611, pp. 326-332 (2014).

- Xiaochun, L., Yang, Y., and Weiss, D., "Theoretical and experimental study on ultrasonic dispersion of nanoparticles for strengthening cast Aluminum Alloy A356," Metallurgical Science and Technology, 26, no. 2 (2013).

- Omrani, E., Moghadam, A., D., Algazzar, M., Menezes, P.L., and Rohatgi, P.K., "Effect of graphite particles on improving tribological properties Al-16Si-5Ni-5Graphite self-lubricating composite under fully flooded and starved lubrication conditions for transportation applications," The International Journal of Advanced Manufacturing Technology, 87, no. 1-4, pp. 929-939 (2016).

- Pradhan, S. K., Chatterjee, A., Mallick, A., B., and Das, D., "A simple stir casting technique for the preparation of in situ Fe-aluminides reinforced Al-matrix composites, “Perspectives in Science, 8, pp. 529–532 (2016).

- Liu, W., Cao, C., Xu, J., Wang, X., and Li, X., "Molten salt assisted solidification nano processing of Al-TiC nanocomposites," Materials Letters, 185, pp. 392–395 (2016).

- Moghadam, A.D., Omrani, E., Lopez, H., Zhou, L., Sohn, Y., and Rohatgi, P. K., “Strengthening in hybrid alumina-titanium diboride aluminum matrix composites synthesized by ultrasonic assisted reactive mechanical mixing,” Materials Science and Engineering A, 702, pp. 312-321 (2017).

- Baghi, M., Niroumand, B., and Emadi, R., "Fabrication and characterization of squeeze cast A413-CSF composites,” Journal of Alloys and Compounds, 710, pp. 29–36 (2017).

- Pan, L., Yang, Y., Ahsan, M., U., Luong, D. D., Gupta, N., Kumar, A., and Rohatgi, P.K., “Zn-Matrix Syntactic Foams: Effect of Heat Treatment on Microstructure and Compressive Properties," Materials Science and Engineering: A, 731, pp. 413-422 (2018).

- Guan, Z., Hwang, I., and Li, X., "Highly Concentrated WC Reinforced Ag Matrix Nanocomposite Manufactured by Molten Salt Assisted Stir Casting," Procedia Manufacturing, 26, pp. 146-151 (2018).

- Javadi, A., Pan, S., and Li, X., "Scalable manufacturing of ultra-strong magnesium nanocomposites,” Manufacturing letters, 16, pp. 23-26, (2018).

- Hwang, I., Guan, Z., and Li, X., "Scalable Manufacturing of Zinc-Tungsten Carbide Nanocomposites," Procedia Manufacturing, 26, 140-145 (2018).

- Pazhouhanfar, Y., and Eghbali, B., "Microstructural characterization and mechanical properties of TiB2 reinforced Al6061 matrix composites produced using stir casting process,” Materials Science and Engineering: A, 710, pp. 172-180 (2018).

- Jiang, J., and Wang, Y., "Microstructure and mechanical properties of the rheoformed cylindrical part of 7075 aluminum matrix composite reinforced with nano-sized SiC particles," Materials & Design, 79, pp. 32–41 (2015).

- Rohatgi, P.K., Kim, J.K., Gupta, N., Alaraj, S., Daoud, A., "Compressive Characteristics of A356/fly ash Cenosphere Composites Synthesized by Pressure Infiltration Technique,' Composites Part A: Applied Science and Manufacturing, vol. 37, pp. 430–437 (2006).

- Mortensen, A., Michaud, V. J. and Flemings, M.C., “Pressure-infiltration processing of reinforced aluminum,” JOM, 45, no. 1, 36–43 (1993).

- Klier, E. M., Mortensen, A., Cornie, J. A., and Flemings, M. C., “Fabrication of cast particle-reinforced metals via pressure infiltration, Journal of Materials Science, 26, no. 9, pp. 2519-2526 (1991).

- Mortensen, A., Masur, L. J., Cornie, J. A., and Flemings, M. C., “Infiltration of fibrous preforms by a pure metal: Part I. Theory,” Metallurgical Transactions A, 20, no. 11, pp. 2535-2547 (1989).

- McCullough, C., Deve, H. E., and Channel, T. E., "Mechanical response of continuous fiber-reinforced Al2O3-Al composites produced by pressure infiltration casting,” Materials Science and Engineering: A, 189, no. 1-2, pp 147–154 (1994).

- Yang, J., and Chung, D. D. L., “Casting particulate and fibrous metal-matrix composites by vacuum infiltration of liquid metal under inert gas pressure," Journal of Materials Science, 24, no. 10, pp. 3605–3612 (1989).

- Aghajanian, M. K., Rocazella, M. A., Burke, J. T., Keck, S.D., “The fabrication of metal matrix composites by a pressureless infiltration technique,” Journal of Materials Science, 26, no. 2, pp 447-454 (1991).

- Cornie, J., "Advanced Pressure Infiltration Casting Technology Produces Near-Absolute Net-Shape Metal Matrix Composite Components Cost Competitively,” Materials Technology, 10, no. 3-4, pp43-48 (1995).

- Miracle, D. B., “Metal matrix composites-From science to technological significance," Composites Science and Technology, 65, no. 15-16, pp 2526-2540 (2005).

- Hunt, W. H., and Miracle, D. B., Chapter on Automotive Applications of Metal-Matrix Composites, ASM Handbook, Vol. 21 Composites, ASM International, Materials Park, ОН (2001).

- Evans, A., San Marchi, C., and Mortensen, A., "Metal Matrix Composites in Industry: An Introduction and a Survey,” Springer Science & Business Media (2013). https://www.springer.com/us/book/9781402075216

- Rawal, S. P., “Metal-matrix composites for space applications," JOM, 53, no. 4 pp.14-17 (2001).

- Zweben, C., Chapter on Thermal management and electronic packaging applications, ASM Handbook, Vol. 21 Composites, ASM International, Materials Park, OH (2001).

- Macke, A., Schultz, B. F., and Rohatgi, P., "Metal matrix composites,” Adv. Mater. Processes 170, no. 3 pp 19–23 (2012).

9. 著作権:

- この資料は、"Pradeep Rohatgi, Ajay Kumar P., David Weiss"の論文:"50 Years of Foundry Produced Metal Matrix Composites and Future Opportunities"に基づいています。

- 論文ソース: [DOI URLは英語原文と同じ]

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.