This paper introduction was written based on the ['Increasing the lifespan of high-pressure die cast molds subjected to severe wear'] published by ['Surface & Coatings Technology'].

1. 概要:

- タイトル: 高圧ダイカスト金型の寿命延長に関する研究 (Increasing the Lifespan of High-Pressure Die Cast Molds Subjected to Severe Wear)

- 著者: V. Nunes, F.J.G. Silva, M.F. Andrade, R. Alexandre, A.P.M. Baptista

- 出版年: 2017年

- 出版ジャーナル/学会: Surface & Coatings Technology

- キーワード: 摩耗, アブレージョン, エロージョン, 高圧ダイカスト, 金型摩耗, 摩耗メカニズム, 金型寿命

2. 概要または序論

自動車部品への複合材料の組み込みが増加しているにもかかわらず、高圧ダイカストは依然として複雑な形状の自動車部品を費用対効果の高い方法で得るための最も有用な製造技術の1つです。自動車産業は高い生産ケイデンスと高品質の製品を必要とすることは周知の事実です。したがって、生産と管理のあらゆる側面を最適化するための体系的なアプローチが常に取られています。

燃料ポンプ本体、スロットルボディ、EGRバルブ、サポートブラケットなど、自動車部品に一般的に使用されるアルミニウム合金には、通常、高い研磨性を示すシリコンが含まれています。高温および高速でのアルミニウムの流れは、摩耗、時にはアブレージョンとエロージョン効果の組み合わせにより、深刻な摩耗を引き起こします。

本研究では、典型的な深刻な摩耗問題のある2つの金型を選択し、関連する摩耗メカニズムを詳細に調査しました。その後、この目的に最適なコーティングを慎重に選択し、コーティング適用による有効な利点を試験するために金型の最も重要な部分のいくつかをコーティングし、耐摩耗挙動と関連する摩耗メカニズムを分析しました。並行して、実験室試験と工業試験の間に相関関係を描けるかどうかを調査するために、トライボロジー試験も実施しました。走査型電子顕微鏡(SEM)とエネルギー分散型分光法(EDS)を積極的に使用して、コーティングと観察された摩耗メカニズムを特性評価しました。実験室トライボロジー試験では、それぞれ接触部に低荷重と中荷重を課すことを試みるボールスキャッタリング試験とブロックオンリング試験を実施しました。有望な結果が得られ、特定のコーティングがこの応用分野で他のコーティングよりも優れた挙動を示すと結論付けることができました。

3. 研究背景:

研究トピックの背景:

自動車部品への複合材料の組み込みが増加しているにもかかわらず、高圧ダイカストは依然として複雑な形状の自動車部品を費用対効果の高い方法で得るための最も有用な製造技術の1つです。しかし、これらの部品を製造するために使用される金型は、高圧、急速な温度変動、および高速で移動する溶融金属からのエロージョンなどの非常に厳しい条件に常にさらされています。高圧ダイカストプロセスでは、ショットスリーブの充填、高速キャビティ充填、補助的な高圧の適用、冷却と凝固、金型開閉と部品の突き出し、金型冷却、および新しい射出サイクルに対応する潤滑という手順が考えられます[1]。通常の溶融金属の投入速度は20〜60 m/sであり、アルミニウム合金の種類に応じて温度は約700℃です[2]。これらの金型のメンテナンスまたは交換には多大なコストがかかり、製造業者は寿命を延ばすための最良の解決策を見つける必要があります。工業環境および作業条件は、エロージョン、腐食、摩耗、熱疲労などの熱間工具鋼のいくつかの破損メカニズムを誘発する能力を高めます[3]。

既存研究の現状:

近年、さまざまなタイプの破損メカニズムを理解するためにいくつかの研究が行われてきました[2, 4-7]。ダイへのアルミニウム射出は、アルミニウムはんだ付けメカニズムにより、最も過酷なプロセスの1つです。溶融アルミニウムは金型表面と化学反応を起こし、アルミニウムダイカストの破損メカニズムにつながります[4, 8]。このため、金型寿命を短縮するメカニズムを防ぐためのコーティングを構築するために、多くの研究が行われてきました[1, 3, 9-16]。セラミックコーティングは、通常、特定の破損メカニズム、特にヒートチェックの発生を回避するために使用されます。ただし、他のコーティングも金型寿命の改善に貢献する可能性があり、コストはこの種の用途で最も重要な要素ではない可能性があります[11]。

1997年、Wang [14]は、当時の現在のコーティング、すなわちTiN、TiAlN、CrNについて、さまざまな熱間工具鋼とマレージング鋼を使用して、溶融アルミニウム腐食、靭性抵抗、硬度、熱変化などのさまざまな側面を分析し、コーティングが金型寿命をどのように改善できるかについて広範な研究を発表しました。この研究により、TiNは酸化温度が低いため適切なソリューションではないことがわかり、H13またはMarlok鋼は、コーティングされている場合、高圧射出成形に考慮でき、特に衝撃靭性と腐食およびエロージョン挙動の改善が望ましい場合に考慮できると結論付けています。この研究はParkとKim [16]によって裏付けられており、彼らはTiNが500℃で酸化し始め、他の研究されたコーティング(TiAlNとTiSiN)は700℃までの酸化抵抗がはるかに優れていると結論付けています。さらに、TiNは600℃を超える温度で解離する傾向があることは周知の事実です[17, 18]。これらの最後のコーティングは優れた機械的特性も示しましたが、TiSiNは中温に適しており、TiAlNコーティングは高温に最適です。しかし、Dobrzanskiら[10]が行った試験では、TiNコーティングは、室温での同じピンオンディスク試験条件下で、X37CrMoV5-1型熱間工具鋼よりも5倍優れた耐摩耗性を達成することがわかりました。また、500℃で行われた同じ試験でも同様でした。Tentardiniら[8]も、アルミニウムダイカストに関して同じTiNおよびCrNコーティングを使用して同様の研究を実施しましたが、今回はH13鋼とAnviloy® 1150を基板として使用しました。これらの研究者は、CrNコーティングが鋳造プロセスにおけるアルミニウム合金とのはんだ付けメカニズムに関してTiNコーティングよりも優れた挙動を示すことを発見しました。さらに、Guziliaら[1]もはんだ付け現象を調査し、TiN、CrN、TiCnコーティングを使用すると、アルミニウム合金と鋼金型の間のはんだ付けを回避でき、鋳造アルミニウム合金の堆積層を観察できると結論付けました。これにより、金型への損傷が軽減され、急速な劣化が回避されます。これは、コーティングが溶融アルミニウムと金型鋼表面間の反応を防ぐ物理的バリアとして機能するためです。さらに、Heimら[12]もアルミニウムダイカストにおけるはんだ付け現象を研究し、TiN、TiCN、TiBN、TiAlCNなどのコーティングもその厄介な問題を防止すると結論付けています。

同じコーティングに基づいて、いくつかの新しいコーティングアーキテクチャがテストされており、具体的には多層コーティング[19]を使用しています。異なる層は、熱バリア(外層–希土類酸化物コーティング)、拡散バリア(中間層–TiAlNコーティング)、薄い接着層(内層Tiコーティング)など、異なる役割を担うことを意図しています。このようにして、基板の熱疲労抵抗は大幅に向上し、液体アルミニウムを使用した4000回の熱サイクル後に観察できます。同様のアプローチはBobzinら[20]によって実施され、AISI H11鋼基板上で多層CrN/AlN/Al2O3コーティングをテストし、Al2O3を最上層としています。また、2つの工業用コーティングが、アルミニウムダイカストマシンでの5884回のアルミニウムショットを含む、同じ試験条件下でその研究で使用されました。CrN/AlN/Al2O3は、他のコーティングと比較して興味深い挙動を示し、金型寿命を大幅に改善しました。コーティングの相変態は、金型内で到達した温度に起因すると報告されています。ただし、わずかに異なるアプローチもMuller [15]によって研究されており、彼は金型表面のプラズマ窒化前処理を使用し、続いてTiBN、CrN、W-C:H膜などのPVDまたはPACVDコーティングを使用し、プラズマ窒化前処理が表面マクロ硬度と臨界荷重を同じPVDまたはPACVDコーティングを施した表面に対して相対的に改善すると結論付けています。一方、Rodríguez-Baracaldo [21]は、窒化前処理と(Ti0.7Al0.3)Nコーティングの組み合わせを研究し、2つの窒化前処理鋼と(Ti0.6Al0.4)Nコーティングのみを提供した他の鋼と比較し、室温および高温(600℃)で摩耗試験を実施しました。室温では摩耗挙動に有意差は見られませんでしたが、高温ではそうではなく、窒化前処理鋼は(Ti0.6Al0.4)Nコーティングを提供し、最良の耐摩耗挙動を示し、(Ti0.6Al0.4)Nコーティングでコーティングされた前処理鋼および非前処理鋼と比較して、最後に最悪の耐摩耗挙動を示しました。また、Tomaslewskiら[22]によって異なるアプローチが調査され、AISI M2相当の高速鋼を基板として使用して、MoとTiAlNを共堆積させました。得られた準多層膜はTiAlN/(TiAl)1-x - MoxNであり、Mo含有量が約8%になり、鋼に対する摩擦係数を0.8から0.5に改善し、摩耗率を10^15 m³/N·m未満の値に低下させました。この研究は、TiAlNの異なる層がMo層と散在する純粋な多層システムに関する他の著者による同様のアプローチに先行するものです[23-25]。最近では、Reenwinkelら[26]によって別の研究が行われ、TiAlNとWNxの異なる濃度を使用してTiAlN-WNxコーティングの弾性特性に関する研究が行われました。この研究では、Wの濃度が高いほどヤング率が低くなることが示されており、これは摩耗挙動に外挿できます。

最近では、耐摩耗性の向上に関して、他の高度なコーティングが調査されています。Parkら[27]は、TiB2の堆積前のH13鋼の窒化前処理の影響を研究しました。彼らは、この窒化処理により、コーティングの基板への密着性が30 Nを超える値まで増加したが、硬度は20〜30 GPaの値まで低下したと結論付けました。ただし、この前処理は、コーティングと基板の硬度の違いにより、高硬度(> 60 GPa)のコーティングには適用できません。したがって、高硬度コーティングの場合、密着性を改善することは困難です。TiB2と同様のコーティングは、他の著者[28]によっても研究されており、これらのコーティングは、その作業で使用された試験条件(マイクロアブレージョン摩耗試験構成)に関して、非常に優れた密着性と耐摩耗性特性を示すと結論付けています。さらに、Maazaら[29, 30]は、NiやB4Cなどの他の元素または化合物のTiへの拡散を、表面多層システムでの使用に関して異なる表面処理を使用することにより減少させることを試みました。

プラスチック射出成形用金型もコーティング科学にとっていくつかの課題を表しており、主にガラス繊維強化プラスチック(GFRP)射出成形に使用され、ガラス繊維チップによって促進されるアブレージョンを考慮に入れています。ただし、これらの場合、アルミニウム射出成形の場合と同じ問題はありません。これは、アルミニウム合金を溶融するために通常使用される温度が、プラスチック材料と比較して大幅に高いためです[31]。この分野では、TiAlSiN [32]やTiAlCrSiN [33]などのマイクロアブレージョン摩耗試験を使用して、他のより複雑なコーティングも調査されており、密着性と耐摩耗性の点で有望な特性を示しています。ただし、これらの場合、動作温度は考慮されていません。

研究の必要性:

既存の研究に基づき、高圧ダイカスト金型の寿命と厳しい摩耗条件下での性能を向上させるために、コーティングを調査および最適化する必要があることは明らかです。本研究では、このニーズに対応するために、2つの異なるTiAlNコーティングの比較に焦点を当てています。

4. 研究目的と研究課題:

研究目的:

本研究では、高圧ダイカスト金型の可動部品およびキャビティへの適用可能性に関して、2つの異なるTiAlNコーティング(Ti0.4Al0.6NおよびTi0.5Al0.5N)を調査しました。これらの膜を詳細に特性評価し、さまざまな条件下での耐摩耗性を評価するために試験しました。

主要な研究:

- 2つの異なるTiAlNコーティング(Ti0.4Al0.6NおよびTi0.5Al0.5N)の特性評価。

- 高圧ダイカストをシミュレートした条件下でのこれらのコーティングの耐摩耗性の評価。

- 実験室環境と工業環境の両方における2つのTiAlNコーティングの性能の比較。

- アルミニウム合金とコーティングされた金型間の摩耗メカニズムと材料移動の分析。

研究仮説:

この論文では、研究仮説は明示的に述べられていません。しかし、暗黙のうちに、この研究は、TiAlNコーティングの組成が異なると、高圧ダイカスト用途における耐摩耗性と性能が異なり、TiAlNコーティングがダイカスト金型の寿命を改善できるという仮説を検証することを目的としています。

5. 研究方法

研究デザイン:

この研究では、実験室環境と工業環境の両方で、2つの異なるTiAlNコーティング(Ti0.4Al0.6NおよびTi0.5Al0.5N)を互いに、およびコーティングされていない金型鋼と比較評価する比較実験デザインを採用しました。

データ収集方法:

- 実験室トライボロジー試験: 摩耗と摩擦挙動をシミュレートするために、ブロックオンリングトライボメーター試験を実施しました。

- 工業試験: TiAlNでコーティングされたコアピンを、実際のダイカストプロセスで30,000回の射出サイクルにわたって試験しました。

- 材料特性評価:

- 形態、厚さ、組成分析のための走査型電子顕微鏡(SEM)およびエネルギー分散型分光法(EDS)。

- 硬度とヤング率のための超微小硬度試験(Fisherscope H100)。

- 密着性評価のためのスクラッチ試験(CSM REVETEST)。

- 表面粗さ特性評価のためのプロフィロメーター(MAHR PERTHOMETER M2)および原子間力顕微鏡(AFM)。

分析方法:

- 定量的分析: コーティング厚さ、硬度、密着強度、表面粗さ、摩擦係数、摩耗量の測定。

- 定性的分析: 摩耗痕跡、材料移動、摩耗メカニズムのSEMおよびEDS分析。

- 比較分析: 2つのTiAlNコーティングの性能の比較、および実験室試験と工業試験の結果の相関関係。

研究対象と範囲:

- 基板材料: AISI H13鋼(DIN X40CrMoV5-1)。

- コーティング材料: PVDによって堆積されたTi0.4Al0.6NおよびTi0.5Al0.5Nコーティング。

- アルミニウム合金: A380(AlSi9Cu3(Fe))およびA13(AlSil2Cul(Fe))アルミニウム-シリコン-銅合金。

- 範囲: 高圧ダイカスト金型用のTiAlNコーティングの評価、耐摩耗性と寿命の向上に焦点を当てる。

6. 主な研究結果:

主な研究結果:

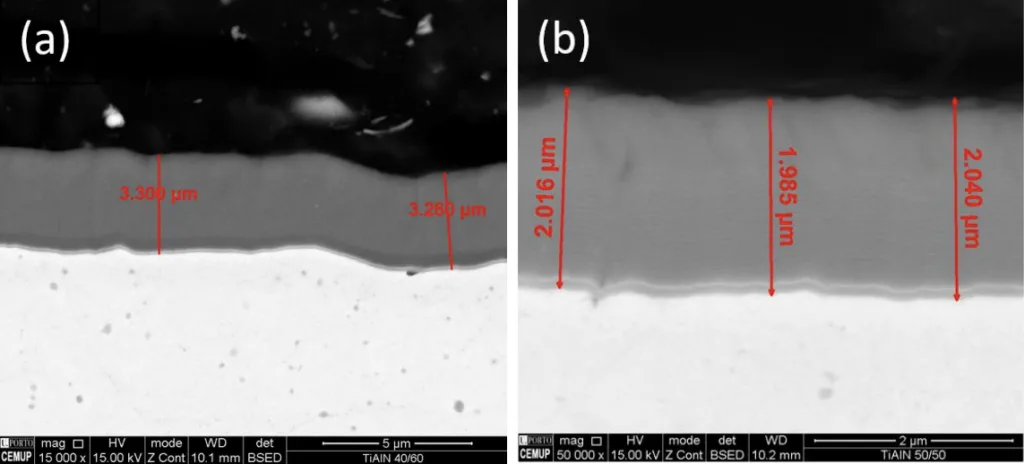

- コーティング特性評価: Ti40Al60NおよびTi50Al50N膜は、それぞれ約3 µmおよび2 µmの厚さの単層薄膜として堆積されました。両方のコーティングは均質でした。

- 表面形態: Ti50Al50NコーティングはTi40Al60Nよりも滑らかであることがわかりました。

- 粗さ分析: PVD堆積後、粗さは基板と比較してわずかに減少しました。Ti50Al50Nは、Ti40Al60N(0.066 µm減少)よりも低い粗さ値(0.02 µm減少)を示しました。

- 密着性: 両方のコーティングは良好な密着性を示しました。Ti50Al50Nは、Ti40Al60N(それぞれ31 Nおよび47 N)と比較して、凝集破壊(33 N)および接着破壊(49 N)に対してわずかに高い臨界荷重を示しました。

- 硬度とヤング率: Ti40Al60Nは、Ti50Al50N(それぞれ23.57 GPaおよび320.05 GPa)よりも高い硬度(33.63 GPa)とヤング率(469.88 GPa)を示しました。

- トライボロジー挙動: 実験室試験では、Ti40Al60NはTi50Al50Nよりも低い摩擦係数を、A380およびA13アルミニウム合金の両方に対して示しました。

- 工業試験: Ti40Al60Nでコーティングされたコアピンは、Ti50Al50Nと比較して、30,000回の射出サイクル後に摩耗が少なくなりました。Ti50Al50Nコアピンは、コーティングの破損とより深刻な摩耗の証拠を示しました。

提示されたデータの分析:

- 摩耗痕跡のSEMおよびEDS分析により、Ti40Al60NおよびTi50Al50Nコーティングの両方で、アルミニウム合金のコーティング表面への材料移動が明らかになりました。

- Ti50Al50Nは、A380と比較してA13アルミニウム合金のより強い移動を示し、より高い冶金学的親和性を示唆しています。

- Ti40Al60Nは、表面がわずかに粗いにもかかわらず、より優れた耐摩耗性とより低い摩擦を示し、そのより高い硬度とヤング率に起因すると考えられます。

- 工業試験は実験室での発見を裏付け、Ti40Al60Nが実際のダイカスト条件下でより優れた性能を発揮することを示しています。

図の名前リスト:

𝑇𝑖40𝐴𝑙60𝑁 and (b) 𝑇𝑖50𝐴𝑙50N

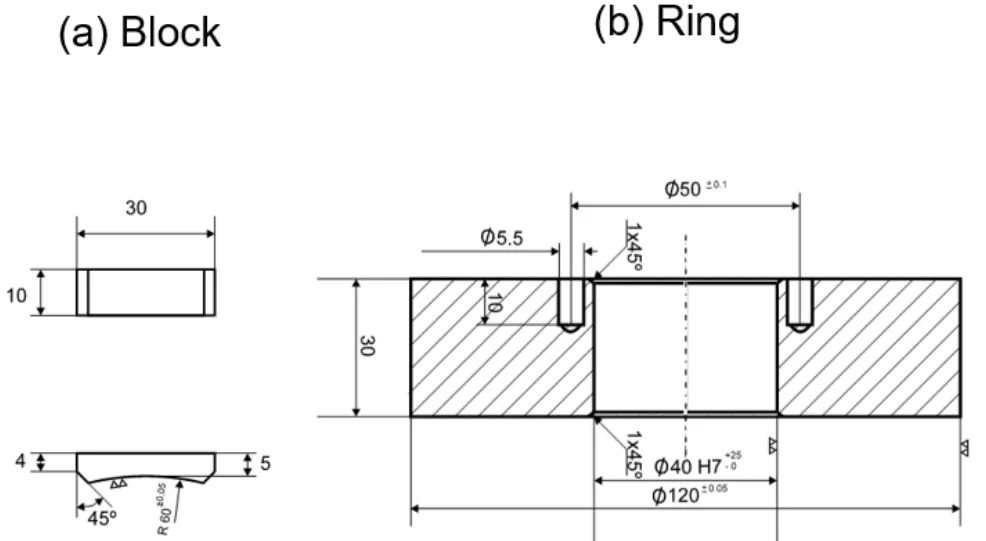

- Figure 1 - ブロック (a) とリング (b) のサンプル形状

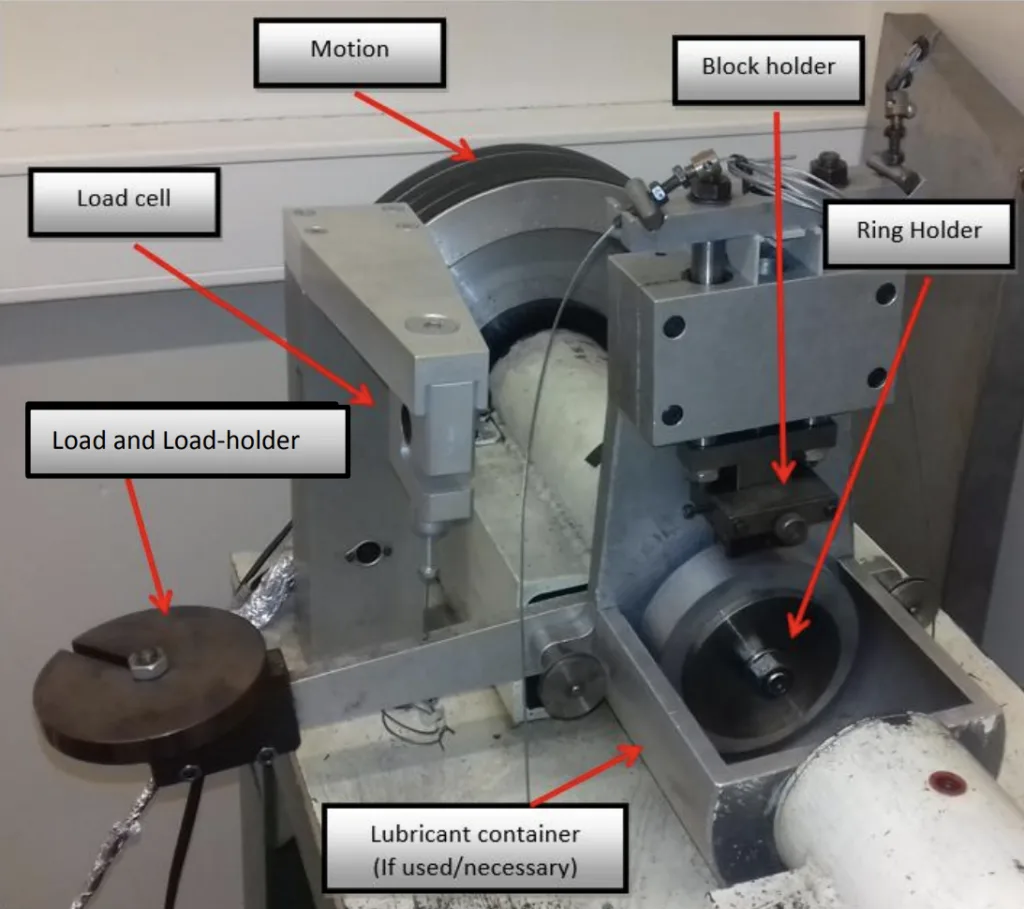

- Figure 2 - トライボロジー試験で使用されたブロックオンリングトライボメーターの図

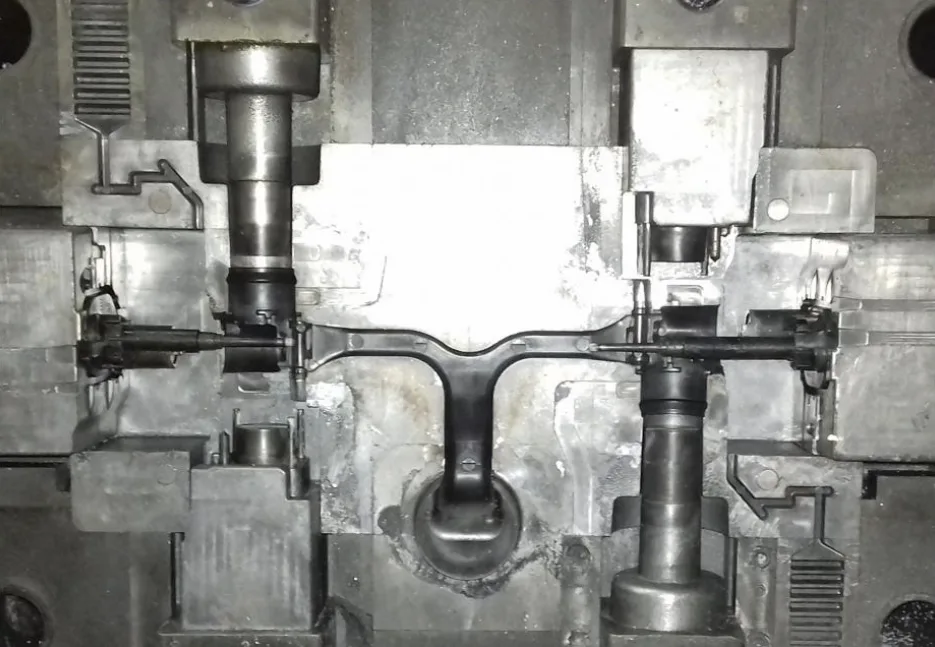

- Figure 3 - 工業試験用にコアピンが組み立てられた金型の図

- Figure 4 - コーティングの厚さを測定するためのコーティングの断面図 (Ti40Al60N (a) および Ti50Al50N (b))

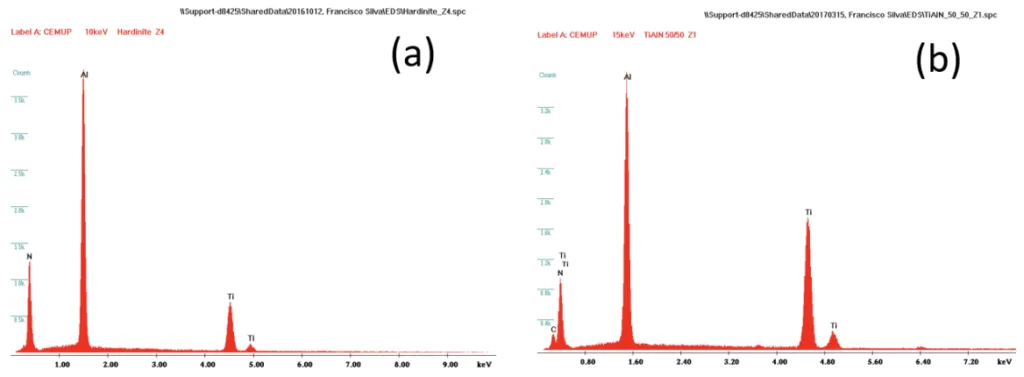

- Figure 5 - コーティング組成を確認するためのSEM観察中に収集されたEDSスペクトル: (a) Ti40Al60N および (b) Ti50Al50N

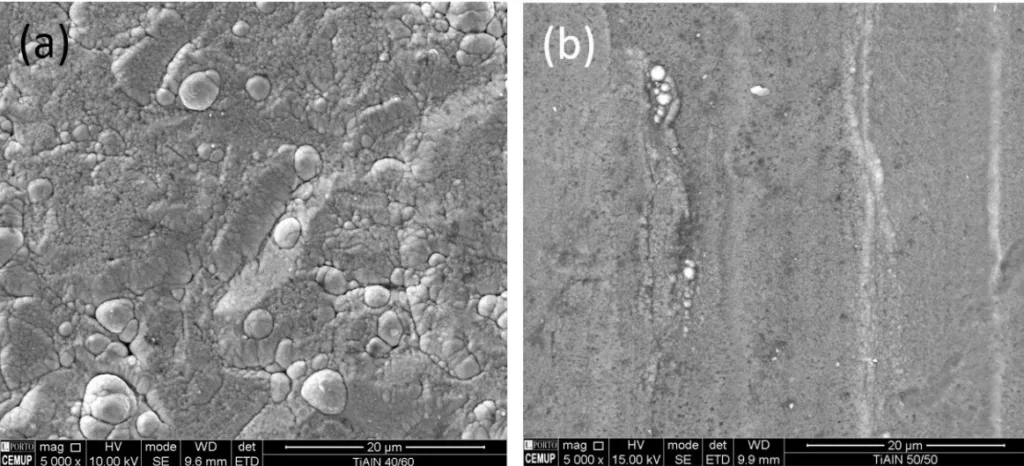

- Figure 6 - コーティングの形態特性評価 (a) Ti40Al60N および (b) Ti50Al50N (上面図)

- Figure 7 - Ti40Al60N (a) および Ti50Al50N (b) コーティングされたリング表面のAFMトポグラフィー分析

- Figure 8 - Ti40Al60N コーティングにおけるスクラッチ試験の臨界荷重 (a) 凝集破壊および (b) 接着破壊イベント

- Figure 9 - Ti50Al50N コーティングにおけるスクラッチ試験の臨界荷重 (a) 凝集破壊および (b) 接着破壊イベント

- Figure 10 - ブロックオンリングトライボメーターでの摩耗トライボロジー試験後の異なるアルミニウム合金 ((a) A380 および (b) A13) と接触した Ti40Al60N コーティングされたリング表面のSEM画像。矢印で示されたスライド方向

- Figure 11 - ブロックオンリングトライボメーターでの摩耗トライボロジー試験後の異なるアルミニウム合金 ((a) A380 および (b) A13) と接触した Ti50Al50N コーティングされたリング表面のSEM画像。矢印で示されたスライド方向

- Figure 12 - Ti40Al60N コーティングされたリング表面 (a, b, c) へのブロックからの移動した A13 アルミニウム合金のSEM観察およびスペクトル。矢印で示されたスライド方向

- Figure 13 - Ti40Al60N コーティングされたリング表面 (a, b, c) への移動した A380 アルミニウム合金のSEM観察およびスペクトル。矢印で示されたスライド方向

- Figure 14 - Ti50Al50N コーティングされたリング表面 (a, b, c) への移動した A13 アルミニウム合金のSEM観察およびスペクトル。矢印で示されたスライド方向

- Figure 15 - Ti50Al50N コーティングされたリング表面 (a, b, c) への移動した A13 アルミニウム合金のSEM観察およびスペクトル。矢印で示されたスライド方向

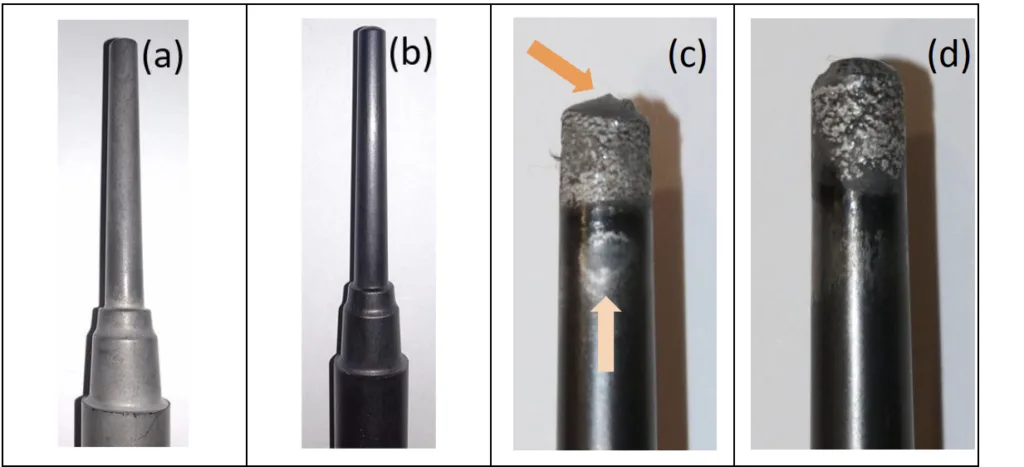

- Figure 16 - ダイカスト金型で使用されたコアピンサンプル (a) コーティングされていないピン、(b) Ti40Al60N コーティングされたピン、(c) Ti50Al50N コーティングで30,000ショット後、(d) Ti40Al60N コーティングで30,000ショット後

7. 結論:

主な調査結果の要約:

本研究では、高圧ダイカスト金型用の2つのTiAlNコーティング、Ti40Al60NとTi50Al50Nを比較しました。Ti40Al60Nは、実験室試験と工業試験の両方で優れた耐摩耗性を示し、より低い摩擦と、30,000回の射出サイクル後のコアピンの摩耗が少ないことを示しました。Ti50Al50Nは実験室環境では良好な耐摩耗性を示しましたが、工業試験ではコーティングの破損とアルミニウムの接着性が高い証拠が見られ、性能が劣りました。Ti40Al60Nのより高い硬度とヤング率が、表面がわずかに粗いにもかかわらず、より優れた性能に貢献しました。

研究の学術的意義:

本研究は、高圧ダイカスト用途におけるTiAlNコーティング組成、微細構造、および耐摩耗性能の関係の理解に貢献します。コーティング性能を検証するために、実験室試験と工業試験の両方を考慮することの重要性を強調しています。この研究は、コーティングされたダイカスト金型で発生する摩耗メカニズムと材料移動現象に関する貴重な洞察を提供します。

実際的な意味合い:

調査結果は、Ti40Al60NコーティングがTi50Al50Nと比較して、高圧ダイカスト金型の寿命を延ばすためのより効果的なソリューションであることを示唆しています。これはダイカスト業界にとって実際的な意味合いを持ち、金型の摩耗を減らし、メンテナンスコストを削減し、生産性を向上させる可能性のあるコーティングソリューションを提供します。この研究は、厳しい摩耗にさらされる金型のインサートまたは可動部品へのTi40Al60Nの使用を支持しています。

研究の限界と今後の研究分野:

この研究は、2つの特定のTiAlN組成と2つのアルミニウム合金に限定されていました。今後の研究では、コーティング性能をさらに最適化するために、より広範囲のコーティング組成、多層コーティング、および異なるアルミニウム合金を調査する可能性があります。コーティングの寿命限界を完全に評価するには、30,000サイクルを超えるより長期間の工業試験が必要です。特定の摩耗メカニズムとコーティング性能における表面粗さの役割に関するさらなる調査も有益です。

8. 参考文献:

- [1] S. Gulizia, M.Z. Jahedi, E.D. Doyle, Performance evaluation of PVD coatings for high pressure die casting, Surf. Coatings Technol., 140(3) (2001) 200–205. DOI: 10.1016/S0257-8972(01)01037-4.

- [2] A. Persson, S. Hogmark, J. Bergström, Thermal fatigue cracking of surface engineered hot work tool steels, Surf. Coatings Technol., 191(2-3) (2005) 216–227. DOI: 10.1016/j.surfcoat.2004.04.053.

- [3] I. Peter, M. Rosso, and F.S. Gobber, Study of protective coatings for aluminum die casting molds, Appl. Surf. Sci., 358 (2015) 563–571. DOI: 10.1016/j.apsusc.2015.08.013.

- [4] Z.W. Chen, M.Z. Jahedi, Die erosion and its effect on soldering formation in high-pressure die casting of aluminum alloys, Mater. Des., 20(6) (1999) 303–309. DOI: 10.1016/S0261-3069(99)00035-7.

- [5] A. Persson, S. Hogmark J. Bergström, Simulation and evaluation of thermal fatigue cracking of hot work tool steels, Int. J. Fatigue, 26(10) (2004) 1095–1107. DOI: 10.1016/j.ijfatigue.2004.03.005.

- [6] D. Klobčar, J. Tušek, Thermal stresses in aluminum alloy die casting dies, Comput. Mater. Sci., 43(4) (2008) 1147–1154. DOI: 10.1016/j.commatsci.2008.03.009.

- [7] D. Klobčar, L. Kosec, B. Kosec, J. Tušek, Thermo fatigue cracking of die casting dies, Eng. Fail. Anal., 20 (2012) 43-53. DOI: 10.1016/j.engfailanal.2011.10.005.

- [8] E.K. Tentardini, A.O. Kunrath, C. Aguzzoli, M. Castro, J.J. Moore, and I.J.R. Baumvol, Soldering mechanisms in materials and coatings for aluminum die casting, Surf. Coatings Technol., 202(16) (2008) 3764-3771. DOI: 10.1016/j.surfcoat.2008.01.019.

- [9] O. Knotek, F. Löffler B. Bosserhoff, PVD coatings for diecasting moulds, Surf. Coatings Technol., 62(1-3) (1993) 630-634. DOI: 10.1016/0257-8972(93)90310-K.

- [10] L.A. Dobrzanski, M. Polok, P. Panjan, S. Bugliosi, M. Adamiak, Improvement of wear resistance of hot work steels by PVD coatings deposition, J. Mater. Process. Technol., 155-156(1-3) (2004) 1995-2001. DOI: 10.1016/j.jmatprotec.2004.04.405.

- [11] B. Navinšek, P. Panjan, I. Urankar, P. Cvahte, F. Gorenjak, Improvement of hot-working processes with PVD coatings and duplex treatment, Surf. Coatings Technol., 142-144 (2001) 1148-1154. DOI: 10.1016/S0257-8972(01)01098-2.

- [12] D. Heim, F. Holler, C. Mitterer, Hard coatings produced by PACVD applied to aluminium die casting, Surf. Coatings Technol., 116–119 (1999) 530-536. DOI: 10.1016/S0257-8972(99)00104-8.

- [13] C. Mitterer, F. Holler, F. Üstel, D. Heim, Application of hard coatings in aluminium die casting - soldering, erosion and thermal fatigue behaviour, Surf. Coatings Technol., 125(1-3) (2000) 233-239. DOI: 10.1016/S0257-8972(99)00557-5.

- [14] Y. Wang, A study of PVD coatings and die materials for extended die-casting die life, Surf. Coatings Technol., 94-95(97) (1997) 60-63. DOI: 10.1016/S0257-8972(97)00476-3.

- [15] K.B. Müller, Deposition of hard films on hot-working steel dies for aluminium, J. Mater. Process. Technol., 130-131 (2002) 432-437. DOI: 10.1016/S0924-0136(02)00715-X.

- [16] I.-W. Park, K.H. Kim, Coating materials of TiN, Ti-Al-N, and Ti-Si-N by plasma-enhanced chemical vapor deposition for mechanical applications, J. Mater. Process. Technol., 130-131 (2002) 254-259. DOI: 10.1016/S0924-0136(02)00807-5.

- [17] N.J.M Carvalho, E. Zoestbergen, B.J Kooi, J.Th.M De Hosson, Stress analysis and microstructure of PVD monolayer TiN and multilayer TiN/(Ti,Al)N coatings, Thin Solid Films, 429(1-2) (2003)179-189. DOI: 10.1016/S0040-6090(03)00067-1.

- [18] J. Musil, H. Hrubý, Superhard nanocomposite Til-xAlxN films prepared by magnetron sputtering, Thin Solid Films, 365 (2000) 104-109. DOI: 10.1016/S0040-6090(00)00653-2.

- [19] A. Srivastava, V. Joshia, R. Shivpuria, R. Bhattacharya, S. Dixit, A multilayer coating architecture to reduce heat checking of die surfaces, Surf. Coatings Technol., 163-164 (2003) 631-636. DOI: 10.1016/S0257-8972(02)00690-4.

- [20] K. Bobzin, T. Brögelmann, U. Hartmann, N.C. Kruppe, Analysis of CrN/AlN/Al2O3 and two industrially used coatings deposited on die casting cores after application in an aluminum die casting machine, Surf. Coatings Technol., vol. 308 (2016) 374-382. DOI: 10.1016/j.surfcoat.2016.09.040.

- [21] R. Rodríguez-Baracaldo, J.A. Benito, E.S. Puchi-Cabrera, M.H. Staia, High temperature wear resistance of (TiAl)N PVD coating on untreated and gas nitrided AISI H13 steel with different heat treatments, Wear, 262 (2007) 380-389. DOI: 10.1016/j.wear.2006.06.010.

- [22] Ł. Tomaszewski, W. Gulbinski, A. Urbanowicz. T. Suszko, A. Lewandowski, W. Gulbinski, TiAlN based wear resistant coatings modified by molybdenum addition, Vacuum 121 (2015) 223-229. DOI: 10.1016/j.vacuum.2015.08.027.

- [23] C.J. Tavares, L. Rebouta, M. Andritschky, F. Guimaraes, A. Cavaleiro, Mechanical and surface analysis of Ti0.4A10.6N/Mo multilayers, Vacuum 60 (2001) 339-346. DOI: 10.1016/S0042-207X(00)00413-9.

- [24] C.J. Tavares, L. Rebouta, J.P. Rivière, J. Pacaud, H. Garem, K. Pischow, Z. Wang, Microstructure of superhard (Ti,Al)N/Mo multilayers, Thin Solid Films, 398-399 (2001) 397-404. DOI: 10.1016/S0040-6090(01)01349-9.

- [25] C.J. Tavares, C. Vidrago, L. Rebouta, J.P. Rivière, E. Le Bourhis, M.F. Denanot, Optimization and thermal stability of TiAlN/Mo multilayers, Surf. Coat. Technol. 200 (2005) 288-292. DOI: 10.1016/j.surfcoat.2005.02.099.

- [26] T. Reeswinkel, D.G. Sangiovanni, V. Chirita, L. Hultman, J.M. Schneider, Structure and mechanical properties of TiAlNeWNx thin films, Surf. Coat. Technol. 205 (2011) 4821-4827. DOI: 10.1016/j.surfcoat.2011.04.066.

- [27] B. Park, D.-H. Jung, H. Kim, K.-C. Yoo, J.-J. Lee, J. Joo, Adhesion properties of TiB2 coatings on nitrided AISI H13 steel, Surf. Coat. Technol. 200 (2005) 726-729. DOI: 10.1016/j.surfcoat.2005.01.064.

- [28] F.J.G. Silva, R.C.B. Casais, R.P. Martinho, A.P.M. Baptista, Mechanical and Tribological Characterization of TiB2 Thin Films, J. Nanosci. Nanotechnol., 12 (2012) 9187–9194. DOI: 10.1166/jnn.2012.6759.

- [29] M. Mâaza, C. Sella, J. P. Ambroise, M. Kâabouchi, M. Milôche, F. Wehling and M. Groos, Determination of diffusion coefficient D and activation energy Qa of nickel into titanium in Ni-Ti multilayers by grazing-angle neutron reflectometry, J. Appl. Cryst. 26 (1993) 334-342. DOI: 10.1107/S0021889892010355.

- [30] M. Mâaza. A. Menelle. J.P. Chauvineau. B. Pardo. A. Raynal. F. Bridou. C. Sella. T. Megademini. Monochromation and anodization with Ti-B4C multilayers in neutron optics, Physica B, 198(1-3) (1994) 231-234. DOI: 10.1016/0921-4526(94)90167-8.

- [31] K. Bobzin, T. Brögelmann, R.H. Brugnara, N.C. Kruppe, S. Chromy, Influence of HPPMS pulse parameters on the reactive gas N2 and on the properties of (Cr, Al)N coatings, Surf. Coat. Technol. 293 (2016) 28-34. DOI: 10.1016/j.surfcoat.2015.12.072.

- [32] M.F.C. Andrade, R.P. Martinho, F.J.G. Silva, R.J.D. Alexandre, A.P.M. Baptista, Influence of the abrasive particles size in the microabrasion wear tests of TiAlSiN thin coatings, Wear 267 (2009) 12–18. DOI: 10.1016/j.wear.2008.12.114.

- [33] R.P. Martinho, M.F.C. Andrade, F.J.G. Silva, R.J.D. Alexandre, A.P.M. Baptista, Microabrasion wear behaviour of TiAlCrSiN nanostructured coatings, Wear 267 (2009) 1160-1165. DOI: 10.1016/j.wear.2008.12.063.

- [34] Francisco J. G. Silva, Revestimentos duros ultra-finos executados por P.V.D. (in Portuguese), Master Thesis, Faculty of Engiineering, University of Porto, Porto, 1997.

- [35] Arnaldo M. G. Pinto, Influência do Comportamento Dinâmico da Máquina de Ensino nos Resultados de Atrito e Desgaste, (in Portuguese), Master Thesis, Faculty of Engineering, University of Porto, Porto, 2001.

- [36] F. Silva, A. T. Ribeiro, L. A. Ferreira, A comparative study of the tribological behaviour of TiN and ZrN PVD coatings, Lubrication at the frontier, D. Dowson et al. (Eds), Tribology Series, Elsevier, Amsterdan, pp 141-147.

- [37] P. Terek, L. Kovacevic, A. Miletic, P. Panjan, S. Balos, B. Skoric, Effects of die core treatments and surfaces finishes on the sticking and galling tendency of Al-Si alloy casting during ejection, Wear, 356-357 (2016) 122-134. DOI: 10.1016/j.wear.2016.03.016.

- [38] E. Lugscheider, C. Barimani, S. Guerreiro, K. Bobzin, Corrosion tests of PVD coatings with die lubricant used for Al high-pressure die-casting dies, Surf. Coat. Technol., 108-109 (1998) 408-412. DOI: 10.1016/S0257-8972(98)00624-6.

- [39] J.L. Mo, M.H. Zhu, B. Lei, Y.X. Leng, N. Huang, Comparison of tribological behaviours of AlCrN and TiAlN coatings - Deposited by physical vapor deposition, Wear, 263 (2007) 1423-1429. DOI: 10.1016/j.wear.2007.01.051.

- [40] A. Drnovsek, P. Panjan, M. Panjan, M. Cekada, The influence of growth defects in sputter-deposited TiAlN hard coatings on their tribological behavior, Surf. Coat. Technol., 288 (2016) 171-178. DOI: 10.1016/j.surfcoat.2016.01.021.

- [41] B. Wang, G.R. Bourne, A.L. Korenyi-Both, A.K. Monroe, S.P. Midson, M.J. Kaufman, Method to evaluate the adhesion behavior of aluminum-based alloys on various materials and coatings for lube-free die casting, J. Mater. Process. Technol., 237 (2016) 386-393. DOI: 10.1016/j.jmatprotec.2016.06.031.

9. 著作権:

- この資料は "V. Nunes, F.J.G. Silva, M.F. Andrade, R. Alexandre, A.P.M. Baptista" の論文: "高圧ダイカスト金型の寿命延長に関する研究" に基づいています。

- 論文ソース: doi:10.1016/j.surfcoat.2017.05.098

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.