This paper introduction was written based on the 'Development of Copper MIM Powders for Thermal Management Applications' published by 'Not explicitly stated in the paper'.

1. 概要:

- タイトル:熱管理アプリケーション用銅MIM粉末の開発 (Development of Copper MIM Powders for Thermal Management Applications)

- 著者:R. Zauner, R. Nagel, E. Neubauer, K. Portschy, P.A Davies, M.A.Kearns

- 出版年:論文に明記されていません

- 出版ジャーナル/学術団体:論文に明記されていません

- キーワード:金属射出成形 (Metal Injection Moulding)、銅MIM粉末 (Copper MIM powders)、熱管理アプリケーション (Thermal Management Applications)、ヒートシンク (Heat sinks)、微細銅粉末 (Fine copper powders)、ネットシェイプ成形 (Net-shape forming)

2. 概要または序論

概要

金属射出成形(MIM)は、使用される部品と材料の種類と量において、力強い成長を続けています。本稿では、熱管理アプリケーション用ヒートシンクのMIM用微細銅粉末の開発と応用について報告します。これは、小型電子デバイスの冷却ニーズの増大と、高価な材料に対して費用対効果の高いネットシェイプ成形法を使用する必要性から、開発にとって重要な分野です。Sandvik Osprey Ltd.は、ARC SeibersdorfでMIMフィードストックに組み込まれた微細低酸素粉末(90% -22µmおよび90% -31µm)を製造しました。完成部品の特性を示し、熱管理アプリケーションの可能性について議論します。

序論

銅は、高い熱伝導率と比較的高い焼結活性のために、熱管理アプリケーションに特に適した材料です。MIMのようなネットシェイププロセスと組み合わせることで、最適化された熱機能を備えた複雑なヒートシンク部品を製造できます[1,2]。ヒートパイプ用の多孔質要素を統合した複合構造も開発中です。

3. 研究背景:

研究トピックの背景:

小型電子デバイスの効率的な冷却ソリューションに対する需要の高まりにより、高度な熱管理材料と、高価な材料を加工するための費用対効果の高いネットシェイプ成形技術の開発が必要となっています。銅は、その固有の高い熱伝導率と良好な焼結特性により、熱管理アプリケーションに特に適した材料として認識されています。金属射出成形(MIM)は、最適化された熱機能を備えた複雑なヒートシンク部品を製造できる有望なネットシェイププロセスとして浮上しています。

既存研究の現状:

ジョンソン&ライキング・タン[2]による以前の研究では、異なるプロセスで製造されたさまざまな銅粉末フィードストックを使用した銅MIM部品の製造が検討されています。これらの研究は、焼結部品の熱伝導率に及ぼす多孔性と不純物の重大な影響を強調しました。報告された焼結密度は93〜96%の範囲であり、対応する熱伝導率は280〜385 W/mKの範囲でした。これらの値の上限は、鍛造銅の性能に匹敵し、MIMが高性能銅部品の費用対効果の高い製造に潜在力を持つことを示しています。

研究の必要性:

従来の製造プロセス、例えばアルミニウム高圧ダイカストの限界と、固有の材料特性により、改良された熱管理戦略の探求が必要となっています。具体的には、元のアルミニウムヒートシンク設計は、単一の1.25WパワーLEDの放熱を管理するのに十分なだけでした。高出力密度化の傾向の高まりと、限られたスペースに複数のパワーLEDを収容する必要性から、強化された熱管理ソリューションの開発が求められています。本研究は、高性能ヒートシンクを製造するための実行可能な代替案として銅MIMを調査することにより、このニーズに対応します。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、熱管理アプリケーション用に設計されたヒートシンクの製造における金属射出成形(MIM)用の微細銅粉末の開発と応用を調査することです。この研究は、MIM加工された銅部品の特性を評価し、特にLED冷却などの要求の厳しいアプリケーションにおける熱管理での使用の可能性を評価することを目的としています。

主な研究内容:

本研究は以下に焦点を当てています。

- 微細銅粉末を用いたMIM技術を利用したヒートシンク部品の製造。

- 事前に定義された設計目標に対する製造されたヒートシンクの熱性能の評価。

- 異なる銅粉末フィードストック、具体的には<31 µmおよび<22 µmの粒径の粉末が、MIM加工された部品の熱特性に及ぼす影響の調査。

研究仮説:

本研究は、銅粉末の金属射出成形により、約380 W/mKの熱伝導率を達成できるという前提で進められます。この値は、鍛造銅に匹敵し、アルミニウムダイカスト部品よりも大幅に高くなります。本研究は、実験的調査とMIM銅部品の熱物理特性評価を通じて、この仮説を検証することを目的としています。

5. 研究方法

研究デザイン:

本研究では、材料開発、フィードストック調製、金属射出成形(MIM)による部品製造、および包括的な熱物理特性評価を含む実験的デザインを採用しています。粒径分布が異なる2種類の銅粉末を使用して、試験片と代表的なヒートシンク部品を製造しました。

データ収集方法:

以下のデータ収集方法を採用しました。

- 粒度分布: マイレブンマスターサイザーを使用して、銅粉末のd10、d50、d90値を測定しました。

- 酸素レベル: 各粉末バッチについて、最小限の酸素含有量を確保するために測定しました。

- ピクノメトリック密度: 新鮮な粉末、処理された粉末、およびMIMフィードストックについて、クアントクロームピクノメーターを使用して評価しました。

- 熱拡散率: 温度の関数としてレーザーフラッシュ法を使用して測定しました。

- 比熱: 温度の関数として示差走査熱量測定(DSC)を使用して測定しました。

- 熱膨張係数(CTE): 温度の関数として膨張計を使用して測定しました。

分析方法:

収集されたデータは、以下の方法を使用して分析されました。

- 粉末特性の比較: 2種類の銅粉末の粒度分布と密度を比較しました。

- 熱伝導率の計算: 熱伝導率は、測定された熱拡散率、比熱、および密度データから、関係式:λ(T) = a(T)· ρ(T)· cp (T)を使用して計算しました。

- グラフ分析: 熱拡散率、比熱、CTE、および熱伝導率データを、両方の粉末タイプについて温度の関数としてプロットし、純銅の文献値と比較しました。

- 性能比較: MIM銅ヒートシンクの熱性能を、放熱能力の点で元のアルミニウムダイカストヒートシンク設計と比較しました。

研究対象と範囲:

研究は以下に焦点を当てました。

- 材料: Sandvik Osprey Ltd.から供給された2種類の微細銅粉末。ガスアトマイズ法により高導電率(HC)銅から製造され、90% <31 µmおよび90% <22 µmとして分類されました。

- フィードストック: 独自のワックス-ポリマーバインダーシステムと、ARC SeibersdorfでのMIMフィードストック調製用に最適化された60 vol%の粉末充填量を使用しました。

- 部品: LED冷却用に設計された自動車用熱管理アプリケーション用のヒートシンクを、デモンストレーター部品として選択しました。

- 製造: 部品製造は、Arburg 320 C射出成形機と、水素雰囲気下、最高温度1030℃の複合脱脂および焼結炉を使用して実施しました。

6. 主な研究結果:

主な研究結果:

- 粉末特性評価: Sandvik Osprey Ltd.は、低酸素含有量の微細銅粉末を製造しました。粒度分布を表1に示します。

表 1. 原材料の粒度分布と粉末密度

| 製品 | D10 μm | D50 μm | D90 μm |

|---|---|---|---|

| 90% <31 μm | 6.0 | 14.5 | 30.5 |

| 90% <22 μm | 4.9 | 10.6 | 21.8 |

- 焼結密度: 達成された焼結密度は、22 µm粉末で96.5%、31 µm粉末で95.5%でした。

- 熱伝導率: 図9に示すように、両方の粉末材料の導出された熱伝導率の値は約380 W/mKでした。

図 9. 22 µmおよび31 µm銅粉末から作られた焼結部品の熱拡散率と導出された熱伝導率の、純銅の文献値との比較

[図9をここに挿入]

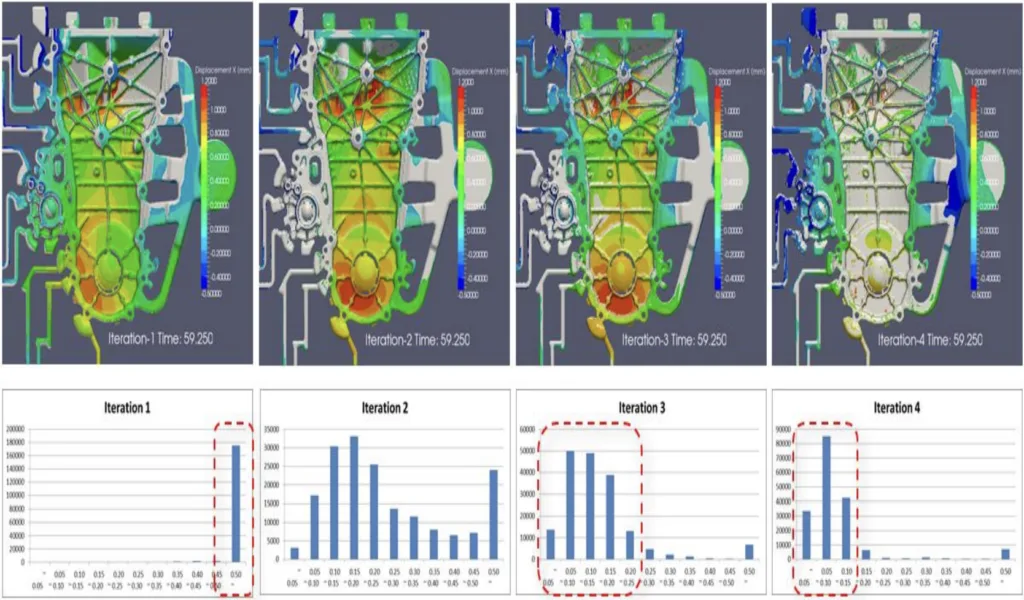

- 放熱性能: 図7に示すように、MIM銅ヒートシンク設計は、元のアルミニウム設計(1つのLEDで1.25W)と比較して、4倍の放熱能力(4つのLEDで5.00W)を示しました。

図 7. LEDヒートシンクの旧設計と新設計

[図7をここに挿入]

提示されたデータの分析:

図9に示されたデータは、両方の銅粉末材料が、試験された温度範囲全体で熱拡散率と導出された熱伝導率に関して同様の熱挙動を示すことを示しています。多孔率のわずかな違い(31 µm粉末の方が1%高い)にもかかわらず、熱伝導率の値は同等であり、この範囲内の粒径が、粒界などの他の要因と比較して二次的な影響しか持たないことを示唆しています。図8は、両方の粉末サイズの比熱とCTEの値も同様であり、純銅の文献値と一致していますが、CTEは31µm粉末で高温でいくらかのずれを示しており、これは多孔性による可能性があります。図7の比較は、アルミニウムから銅MIMへの切り替えとヒートシンク設計の最適化によって達成された放熱の大幅な改善を強調しています。

図のリスト:

- 図 1. 熱管理用LEDヒートシンク

- 図 2. ARC Seibersdorf research GmbHでの部品製造に使用された射出成形機

- 図 3. 金型インサート付き金型フレーム

- 図 4. 射出成形されたLEDヒートシンク

- 図 5. 最高温度1100℃の複合脱脂および焼結炉

- 図 6. 焼結部品:寸法 56 mm x 48 mm x 32 mm (高さ)

- 図 7. LEDヒートシンクの旧設計と新設計

- 図 8. 22 µmおよび31 µm銅粉末から作られた焼結部品の比熱とCTEの、純銅の文献値との比較

- 図 9. 22 µmおよび31 µm銅粉末から作られた焼結部品の熱拡散率と導出された熱伝導率の、純銅の文献値との比較

7. 結論:

主な調査結果の要約:

本研究では、高性能熱管理部品の金属射出成形(MIM)に対する微細銅粉末の適合性を実証することに成功しました。製造された銅MIMヒートシンクは、従来のアルミニウムダイカストソリューションと比較して、4倍の放熱を実現しました。両方の銅粉末サイズ(90% <22 µmおよび90% <31 µm)は、同等の熱特性をもたらし、焼結熱伝導率は約380 W/mKに達しました。

研究の学術的意義:

本研究は、高度な熱管理アプリケーションのための材料選択と加工に関する学術的理解に貢献します。コンパクトな電子デバイスの増大する要求に対応し、高熱伝導率を備えた部品を製造するための銅MIMの利用の実現可能性に関する経験的証拠を提供します。この研究はまた、MIMにおける粉末特性、加工パラメータ、および結果として得られる材料特性間の複雑な相互作用を強調しています。

実際的な意味合い:

本研究の知見は、エレクトロニクス産業、特に高出力密度LEDやその他の発熱部品の冷却ソリューションの設計と製造に大きな実際的な意味合いを持ちます。銅MIMは、複雑な形状の高性能ヒートシンクを製造するための実行可能な製造ルートを提供し、強化された熱管理を可能にし、電子デバイスの信頼性と性能を向上させる可能性があります。

研究の限界と今後の研究分野:

本研究は有望な結果を示していますが、完全に緻密な焼結体を達成し、潜在的に純銅の固有の熱伝導率に到達するためには、さらなる最適化が必要です。研究は、粒界効果が、高い焼結密度であっても、熱伝導率を制限する役割を果たしている可能性があることを示唆しています。今後の研究は、以下に焦点を当てる必要があります。

- 粒径と粒界、およびそれらの熱輸送への影響を特徴付けるための微細構造分析。

- 密度と熱伝導率をさらに向上させるための高度な焼結技術と後処理熱処理の調査。

- 粉末の形態と酸素含有量の影響をより詳細に調査。

- LEDの電力密度が増加し続けるにつれて、他の製造方法と比較して銅MIMヒートシンクの経済的実現可能性を完全に評価するための費用便益分析の実施。

8. 参考文献:

- [1] R. M. German and A. Bose, ‘Injection Molding of Metals and Ceramics', 1997, Princeton, NJ, MPIF.

- [2] J.L. Johnson and Lye- King Tan, Electronics Cooling, 2004.

- [3] K. Portschy, MSc Thesis, FH Technikum Wien, 2006

- [4] H. Klan, VDI Wärmeatlas, 8th edition, Part F, VDI – Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (VDI-GVC), 1996

9. 著作権:

- この資料は、"R. Zauner, R. Nagel, E. Neubauer, K. Portschy, P.A Davies, M.A.Kearns"氏の論文:「Development of Copper MIM Powders for Thermal Management Applications」に基づいています。

- 論文ソース: 提供された論文の最初のページ。

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.