この論文のまとめは、['Special Casting & Nonferrous Alloys']によって出版された、['5G基地局用高導電(熱)ダイカストAl-Si-Feアルミニウム合金の熱力学設計と試験']論文に基づいて作成されました。

1. 概要:

- タイトル: 5G基地局用高導電(熱)ダイカストAl-Si-Feアルミニウム合金の熱力学設計と試験 (Thermodynamic Design and Experiment on High Conductivity Die-casting Al-Si-Fe Aluminum Alloy for 5G Base Station Heat Sink)

- 著者: YANG Shuang, WU Junjie, WANG Mengmeng, HUANG Zhongjia, LIU Tong, ZHAO Yu, HONG Ronghui, YAO Yingwu, WANG Jun

- 出版年: 2024年

- 出版ジャーナル/学術団体: 特殊鋳造及有色合金 (Special Casting & Nonferrous Alloys, 特种铸造及有色合金)

- キーワード: ダイカストアルミニウム合金, ヒートシンク, 熱伝導率, 電気伝導率, 熱力学計算 (Die-cast Aluminum Alloy, Heat Sinks, Thermal Conductivity, Conductivity, Thermodynamic Calculation)

2. 抄録または序論

抄録: 5G基地局におけるダイカストアルミニウム製ヒートシンクの強度と電気(熱)伝導率の間の逆相関問題を考慮し、熱力学計算と実験的研究を組み合わせることにより、ダイカストAl-7.5Si-0.8Feアルミニウム合金の微細組織と伝導率に対する時効処理の影響を調査しました。PANDAT熱力学計算、金属顕微鏡、走査型電子顕微鏡、X線回折装置、透過型電子顕微鏡を用いて研究を実施しました。その結果、320℃×1時間の時効処理により合金の伝導率が大幅に向上することが示されました。時効処理中にAl-Fe-Si三元相とSi相がそれぞれ結晶粒界と結晶粒内部に析出し、Alマトリックス中のFeとSiの固溶度を低下させました。さらに、時効処理後の共晶Siネットワークの連続性の劣化とアルミニウムマトリックスの連結性の向上が、伝導率向上の主な原因です。

キーワード: ダイカストアルミニウム合金, ヒートシンク, 熱伝導率, 電気伝導率, 熱力学計算 (Die-cast Aluminum Alloy, Heat Sinks, Thermal Conductivity, Conductivity, Thermodynamic Calculation)

3. 研究背景:

研究テーマの背景:

5G通信時代の到来は、電子通信機器および製品を高度に集積化する方向へと推進しています。その結果、機器の寿命[1]を保証するために、機器に使用される材料の熱性能に対する要求も絶えず高まっています。5G基地局の重要な部品である通信フィルターは、消費電力が大きく、集積度が高く、ハウジング構造は冷却能力を高めるために多数の不規則な薄肉放熱フィンを備えた設計となっています。高圧ダイカストは、高い生産効率とコスト効率の優位性から、放熱ハウジングを大量生産するための主要な成形方法として浮上しました。アルミニウム合金は、低密度、高比強度、優れた耐食性などの特徴により、通信フィルターを製造するための主要な材料です[2]。純アルミニウムは室温で約237 W/(m·K)の熱伝導率を示しますが、強度が低いという欠点があります。合金化は純アルミニウムの機械的特性を向上させることができますが、多くの場合、熱伝導率を犠牲にする可能性があります[3-5]。

既存研究の現状:

現在、高熱伝導率アルミニウム製ヒートシンク用の材料は、主にAl-Si合金、特にAl-8Si系をベースに開発されています。ダイスティッキングを軽減し、ダイの寿命を延ばすために、通常、約0.8%から1.0%のFeが高熱伝導率ダイカストアルミニウム合金に添加されます。逆に、最適な電気伝導率と熱伝導率を維持するためには、不純物元素の濃度を厳格に管理し、溶質元素が伝導率に及ぼす悪影響を最小限に抑える必要があります。研究によると、Cr、Mn、V、Tiなどの遷移金属元素は、電気伝導率と熱伝導率に最も顕著な悪影響を及ぼします[6]。したがって、ダイカスト用の高熱伝導率アルミニウム合金は、一般的にAl-Si-Fe系をベースとしており、Si含有量は6%〜9%、Fe含有量は0.6%〜1.0%であり、成形性と性能要件を同時に満たすために、その他の不純物元素は0.01%未満に厳密に管理されています[7]。

研究の必要性:

しかし、SiとFeの相対的な割合は、共晶Si相の体積分率、Fe含有相の形態と体積分率、合金の凝固温度範囲、アルミニウムマトリックス中のFeとSiの固溶度に大きな影響を与えます。これらの微細組織特性は、合金の強度、延性、電気(熱)伝導率[8-10]に直接的な影響を与えます。高熱伝導率Al-Si-Fe合金は、通常、電気伝導率をさらに向上させるために300〜350℃の温度範囲で時効処理を受けます。それにもかかわらず、これらの高伝導率合金における時効処理中の析出相の動的進化と析出速度論は、まだ完全には解明されていません[11]。さらに、FeとSi元素間の複雑な相互作用により、高熱伝導率ダイカスト材料の開発には試行錯誤的なアプローチが必要となることが多く、研究効率が低下し、開発コストが増加しています。近年、材料科学分野では、Thermo-Calc、FactSage、PANDAT、JMATProなどの相図計算ソフトウェアの活用が拡大しており、アルミニウム合金の設計をガイドすることで、実験的探求のみに頼る限界を超え、製品開発効率を向上させながら、資源とエネルギーを節約しています[12-13]。

4. 研究目的と研究課題:

研究目的:

本研究は、熱力学計算と実験的研究を組み合わせた相乗的なアプローチを通じて、ダイカストAl-7.5Si-0.8Feアルミニウム合金の微細組織と伝導率に対する時効処理の影響を調査することを目的としています。最終的な目的は、高熱伝導率材料の設計に関する貴重な洞察を提供することです。

主な研究課題:

- ダイカストAl-7.5Si-0.8Fe合金の微細組織と電気伝導率に対する時効処理の影響を解明する。

- 合金システム内のFeとSi元素間の相互作用メカニズムを明らかにする。

- 時効処理プロセス中の相進化と析出挙動を特性評価する。

研究仮説:

- 320℃で1時間の時効処理により、ダイカストアルミニウム合金の電気伝導率を効果的に向上させることができる。

- 時効処理中にAl-Fe-Si三元相とSi相が結晶粒界と結晶粒内部に析出し、Alマトリックス中のFeとSiの固溶度を低下させる。

- 共晶Siネットワークの連続性の劣化とアルミニウムマトリックスの連結性の向上が、観察された伝導率向上の主要なメカニズムを構成する。

5. 研究方法:

研究デザイン:

本研究では、熱力学計算と実験的検証を統合した研究デザインを採用し、対象合金システムを包括的に調査しました。

データ収集方法:

- PANDAT熱力学計算: 相平衡、相分率、溶質固溶度を予測するために使用しました。

- 金属顕微鏡 (OM): 合金の一般的な微細組織を観察するために使用しました。

- 走査型電子顕微鏡 (SEM): より高倍率で微細組織を特性評価し、元素マッピングを実行するために使用しました。

- X線回折 (XRD): 合金サンプル中の相識別に使用しました。

- 透過型電子顕微鏡 (TEM): 特に析出物の詳細な微細組織分析に使用しました。

- 伝導率測定: 合金の電気伝導率を定量化するために4点プローブ法を使用しました。

- 機械的特性試験: 合金の機械的性能を評価するために引張試験を実施しました。

分析方法:

- 熱力学的分析: PANDATソフトウェアを使用して、Al-Si-Feシステムの相図、相分率、固溶限を計算しました。

- 微細組織特性評価: OMおよびSEMを使用して、結晶粒形態、相分布、共晶Siネットワークを分析しました。画像解析ソフトウェアを使用して、微細組織の特徴の定量的分析を実行しました。

- 相識別: XRDを使用して、鋳造状態および時効処理状態のサンプルに存在する結晶相を識別しました。

- 析出分析: TEMを使用して、時効処理中に形成された析出物の形態、サイズ、分布を特性評価しました。TEMのEDS分析を使用して、析出物の組成を決定しました。

- 相関関係分析: 時効処理パラメータ、微細組織、伝導率、機械的特性間の関係を分析して、構造-特性相関関係を確立しました。

研究対象と範囲:

本研究は、5G基地局ヒートシンク用途向けに特別に設計されたダイカストAl-7.5Si-0.8Feアルミニウム合金に焦点を当てました。研究の範囲には以下が含まれます。

- 合金組成: 改質剤として少量のSr (0.04%) を添加したAl-7.5Si-0.8Fe合金。

- 加工: 高圧ダイカスト。

- 時効処理: 320℃で1時間および2時間の等温時効処理。

- 特性評価: 微細組織、相組成、電気伝導率、機械的特性を、鋳造状態および時効処理状態について評価しました。

6. 主な研究結果:

主な研究結果:

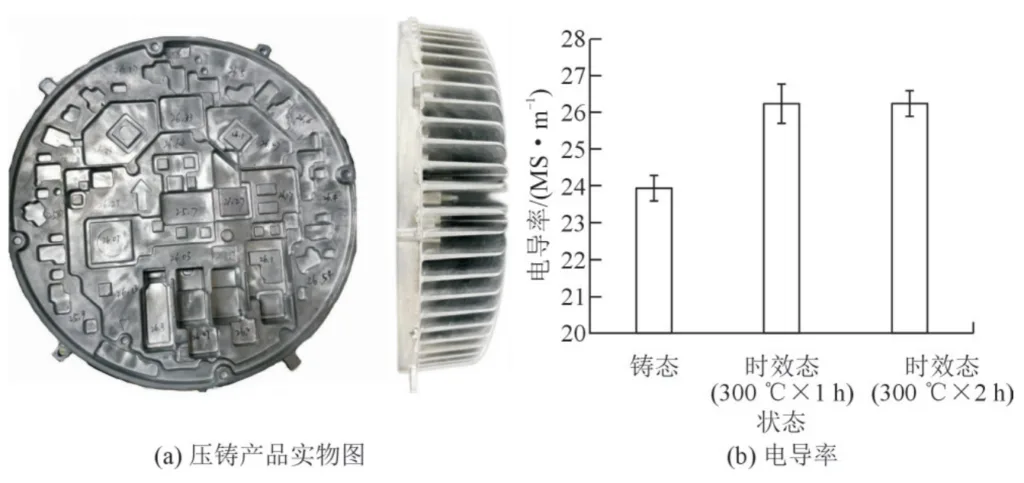

- 時効処理による伝導率の向上: 320℃で1時間の時効処理により、ダイカストAl-7.5Si-0.8Fe合金の電気伝導率が大幅に向上しました。

- 金属間化合物相の析出: 時効処理中にAl-Fe-Si三元相 (β-AlFeSi) とSi相が結晶粒界と結晶粒内部に析出しました。

- 固溶度の低下: 時効処理により、アルミニウムマトリックス中のFeとSiの固溶度が低下しました。

- 共晶Siネットワークの変形: 時効処理により共晶Siネットワークの連続性が劣化しましたが、アルミニウムマトリックスの連結性は向上しました。

提示されたデータの分析:

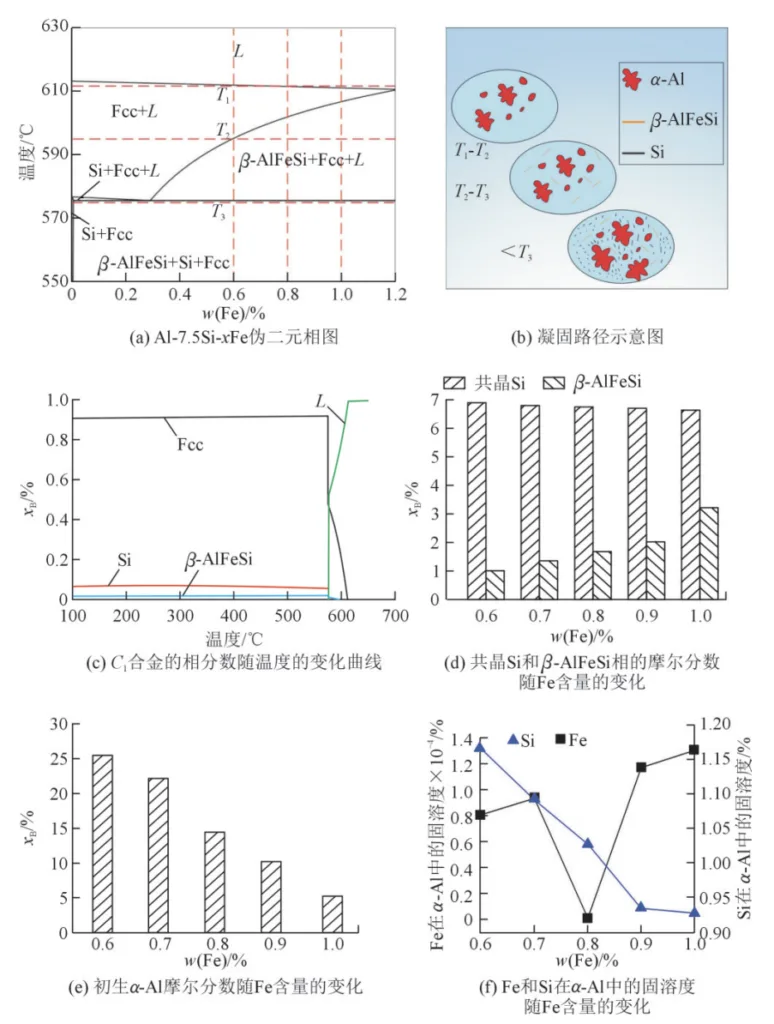

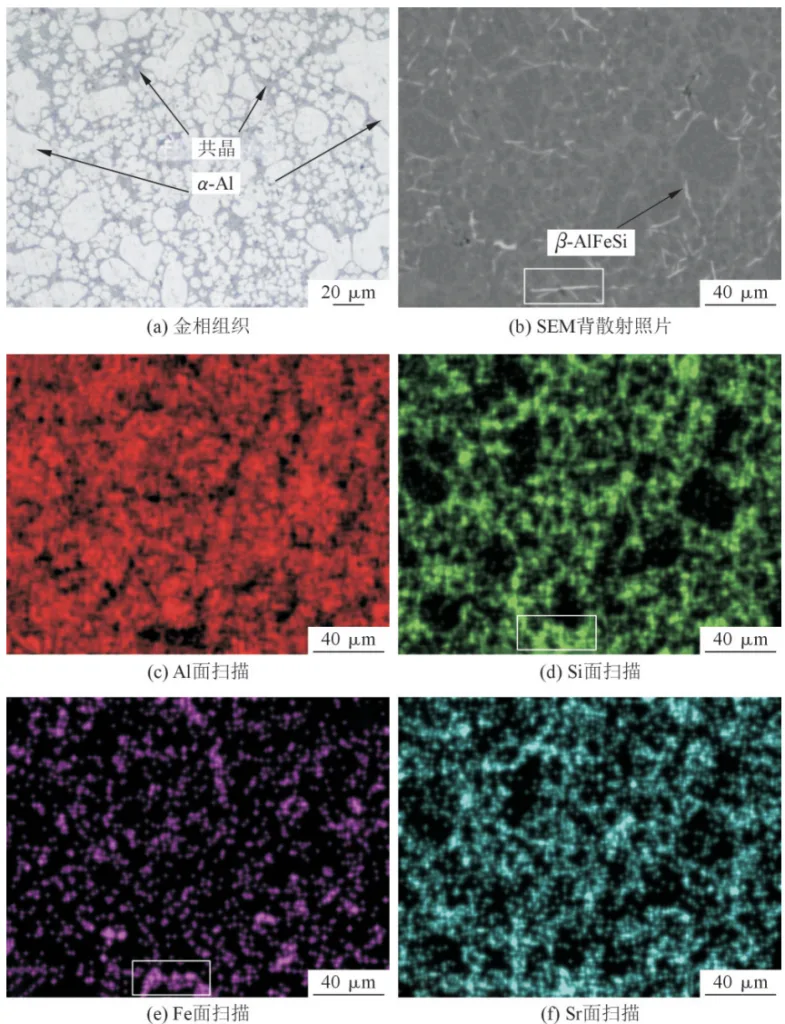

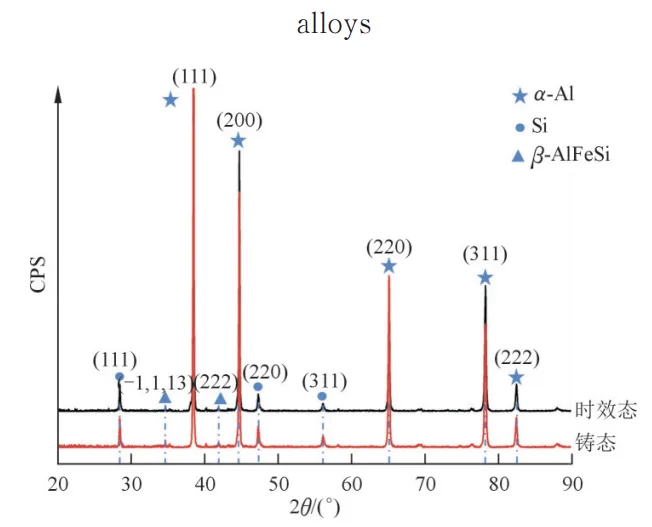

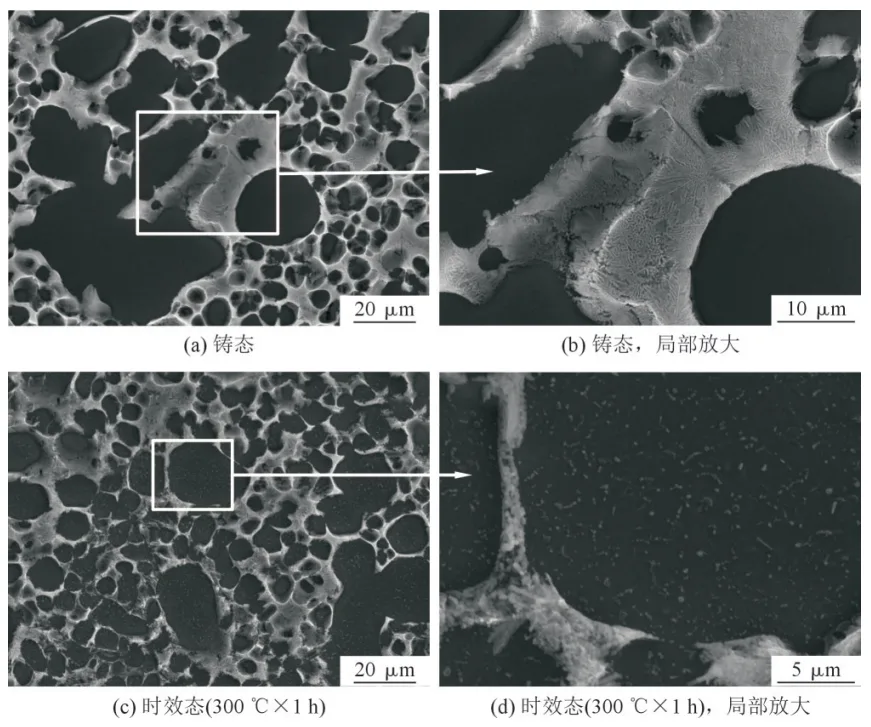

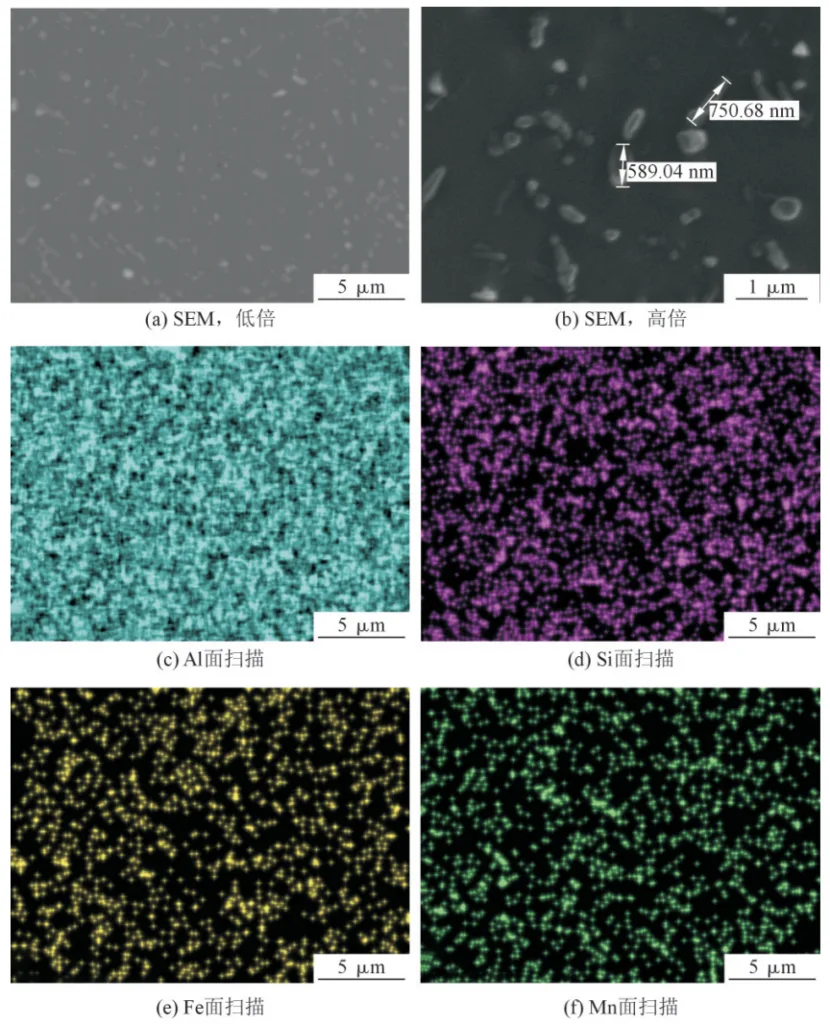

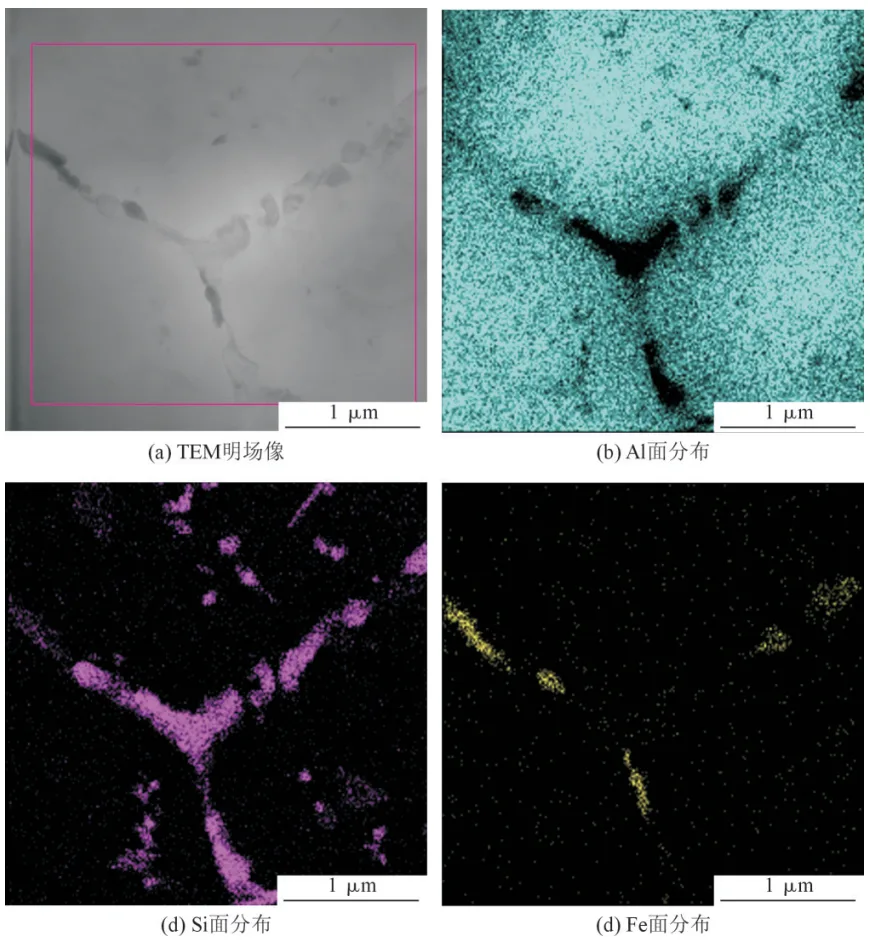

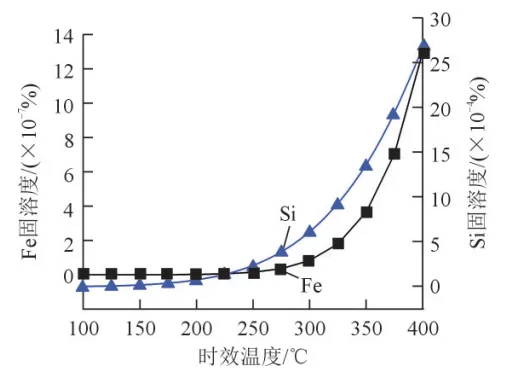

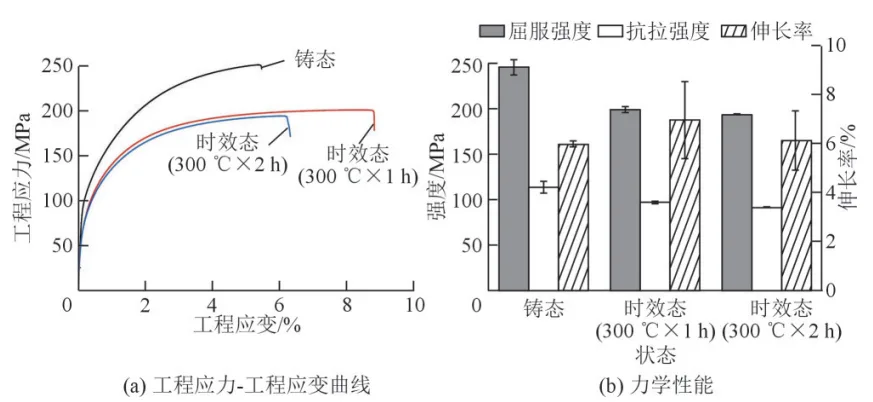

図3に示された熱力学計算は、Al-Si-Feシステム内の相分率と固溶度に対するFe含有量の影響を予測しました。最適な相構成要素のバランスを実現するために、0.8%のFe含有量を戦略的に選択しました。図4と図6に示された微細組織分析は、時効処理プロセス中のAl-Fe-Si相とSi相の析出を裏付けました。XRD分析 (図5) は、合金中のα-Al相、Si相、β-AlFeSi相の存在を確認しました。TEM観察 (図8) は、結晶粒界と結晶粒内部にナノスケールの析出物が形成されていることをさらに明らかにしました。伝導率測定の結果、1時間の時効処理後に顕著な増加が見られ、2時間後にはわずかに減少しており、最適な時効処理時間が1時間であることを示唆しています。同時に、機械的強度は時効処理後に低下を示しましたが、これはSiの球状化とアルミニウムマトリックスの回復に起因すると考えられます。

図リスト:

- Fig.1 熱力学計算による高導電性ダイカストアルミニウム合金の設計ルート (Design route of high thermal conductivity die-casting aluminum alloys through thermodynamic calculation)

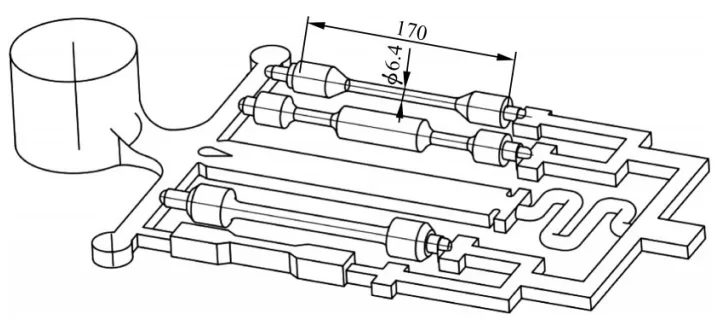

- Fig.2 鋳造試験片の寸法図 (Dimension diagram of casting test bar)

- Fig.3 熱力学計算結果 (Thermodynamic calculation results)

- Fig.4 鋳造状態合金の微細組織と元素面分布 (Microstructure and element surface distribution of as-cast alloys)

- Fig.5 鋳造状態および時効処理状態合金試料のXRDパターン (XRD patterns of as-cast and as-aged alloy specimens)

- Fig.6 鋳造状態および時効処理状態合金試料のSEM像 (SEM images of as-cast and as-aged alloy specimens)

- Fig.7 析出相のEDSマッピング (EDS mapping of precipitated phase)

- Fig.8 300℃で1時間時効処理した合金のTEM像 (TEM images of alloy aged at 300 °C for 1 h)

- Fig.9 計算されたFe、Si元素の平衡固溶度と温度の関係 (Relationship between calculated equilibrium solid solubility of Fe and Si elements and temperature)

- Fig.10 鋳造状態および時効処理状態の工学的応力-ひずみ曲線と機械的特性 (Engineering stress-strain curves and mechanical properties of as-cast and as-aged alloys)

- Fig.11 ダイカスト製品と異なる条件下の伝導率 (Die-cast products and conductivity under different conditions)

7. 結論:

主な研究結果の要約:

本研究は、320℃で1時間の時効処理により、ダイカストAl-7.5Si-0.8Fe合金の電気伝導率が効果的に向上することを決定的に実証しています。この向上は、時効処理中にAl-Fe-Si相とSi相が析出し、アルミニウムマトリックス中のFeとSiの固溶度が低下することに起因します。さらに、共晶Siネットワークの連続性の劣化とアルミニウムマトリックスの連結性の同時向上が、伝導率向上に寄与する重要な要因として特定されました。

研究の学術的意義:

本研究は、時効処理中のダイカストAl-Si-Fe合金における微細組織の進化と伝導率向上メカニズムを解明することにより、貴重な学術的貢献を提供します。また、合金設計をガイドし、性能向上のための加工パラメータを最適化する上で、熱力学計算の有効性を実験的に検証しています。

実用的な意義:

本研究の知見は、5G基地局用の高性能ヒートシンクの製造に実用的な意義を提供します。本研究で特定された最適化された時効処理パラメータ (320℃で1時間) は、産業生産に直接実装して、ダイカストAl-Si-Fe合金で優れた電気伝導率を達成できます。さらに、本研究は、高熱伝導率アルミニウム合金を設計するための強力なツールとしての熱力学計算の有用性を強調しており、開発時間とコストを潜在的に削減できます。

研究の限界と今後の研究分野:

本研究の範囲は、主にAl-7.5Si-0.8Fe合金組成と320℃での時効処理に焦点を当てていました。今後の研究では、合金の特性をさらに最適化するために、より広範囲の合金組成、時効処理温度、および延長された時効処理時間を探求する必要があります。また、基礎となるメカニズムをより包括的に理解するために、時効処理中の析出および球状化プロセスの速度論に関するより詳細な調査も必要です。

8. 参考文献:

- [1] 王慧,李元东,罗晓梅,等,高导热铝合金的开发与研究进展[J]. 铸造,2019,68(10): 1104-1 110.

- [2] 樊博阳,李元东,李想,等.镁硅质量比对 Al-Mg-Si合金组织、热学和力学性能的影响[J]. 特种铸造及有色合金,2021,41(2): 168-173.

- [3] 陈森煜,王火生,傅淑云,等.Si, Fe, Mn, Sr和T2热处理对高导热铝合金组织及性能的影响[J]. 特种铸造及有色合金,2023, 43 (6): 749-754.

- [4] 刘静,温澄,甘俊旗,等.合金元素对纯铝导电性能的影响机制[J]. 材料导报,2021,35(24): 24 101-24 106.

- [5] 温澄.高导热 Al-Si系铸造铝合金的组分设计与应用[D].广州:华南理工大学,2020.

- [6] 甘俊旗.Al-Si基铸造铝合金组织调控对导热性能的影响机制研究[D]. 广州:华南理工大学,2021.

- [7] 刘勇,陈超,张振富,等.不同Mg、Si质量比对压铸铝合金组织与性能的影响[J].特种铸造及有色合金,2017,37(11): 1179-1 182.

- [8] 赵立洋,贾伟,张桓,等,耐热导电铝合金耐热性能改善的研究[J]. 特种铸造及有色合金,2021,41(10):1232-1 234.

- [9] 周玉立,张俊超,林师朋,等.Fe含量对铸造铝合金导热和力学性能的影响[J].特种铸造及有色合金,2021,41(4): 416-419.

- [10] 张方,于鑫,邹大鹏,等.稀土改性高电导率铝合金研究进展[J].特种铸造及有色合金,2021,41(8):938-943.

- [11] 林枫,陆文兴,吴孟武,热处理对压铸铝合金ZL102力学及导热性能的影响[J].铸造,2022,71(6): 683-688.

- [12] 杜勇,李凯,赵丕植,等.研发铝合金的集成计算材料工程[J].航空材料学报,2017, 37(1): 1-17.

- [13] 赵明铭,郭二军,冯义成,等,基于JMatPro对2324铝合金析出相的热力学模拟计算[J].哈尔滨理工大学学报,2021,26(6):112-117.

- [14] WANG MM, ZHOU Y, LÜ HY, et al. Mechanical properties and electrical conductivity of cold rolled Al-7.5% Y alloy with heterogeneous lamella structure and stacking faults [J]. Journal of Alloys and Compounds, 2021(9):160 692.

- [15] WANG MM, LÜHY, ZHANG C, et al. High strength high electrical conductivity ultrafine-grained Al-Y alloy processed via cold drawing [J]. Materials Science and Engineering, 2020, 772: 138 824.

9. 著作権:

- 本資料は、"[YANG Shuang et al.]"の論文:「[5G基地局用高導電(熱)ダイカストAl-Si-Feアルミニウム合金の熱力学設計と試験]」に基づいています。

- 論文ソース: DOI: 10.15980/j.tzzz.2024.07.016

本資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.