本論文概要は、['数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計']という論文に基づいており、['International Journal of Cast Metals Research']に掲載されました。

1. 概要:

- タイトル: 数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計 (Design of die casting process of top cover of automobile generator through numerical simulations and its experimental validation)

- 著者: J.-H. Chen, W.-S. Hwang, C.-H. Wu, S.-S. Lu

- 発表年: 2011年

- 掲載ジャーナル/学会: International Journal of Cast Metals Research

- キーワード: ダイカスト (Die casting), 数値シミュレーション (Numerical simulation), 実験的検証 (Experimental validation)

2. 研究背景:

研究テーマの背景:

アルミニウム合金は、軽量、優れた電気および熱伝導性、高い熱および光反射率、良好な表面仕上げ、優れた耐食性などの利点により、輸送機器や精密加工を含む様々な産業分野での利用が増加しています。特に軽量航空機や自動車への応用は、CO2排出量を大幅に削減する上で重要です。ダイカストは、アルミニウム合金を加工する主要な鋳造方法の一つです。しかし、従来のダイカスト金型設計およびプロセスパラメータ設定は、経験と反復的な修正に依存しており、時間とコストがかかります。

既存研究の現状:

製品の不良率を低減するために、ダイカストプロセス条件および金型設計を最適化するために、コンピュータ支援エンジニアリング(CAE)解析およびコンピュータ支援設計(CAD)技術がますます多く使用されています。数値シミュレーションは、金型設計を最適化し、鋳造品質を向上させるための強力なツールとして登場しました。多くの研究で数値シミュレーションの精度が実証されていますが、鋳造欠陥の根本原因を深く研究するのではなく、シミュレーションの精度を実証することに焦点を当てている傾向があります。

研究の必要性:

本研究は、鋳造欠陥を低減し、ダイカストプロセス設計の効率を改善する必要があるという業界の継続的な要求によって必要性が提起されました。数値シミュレーションの単なる検証を超えて、ダイカストプロセスにおける欠陥の根本原因を診断し、解決するために積極的に活用する必要性が明確に存在します。

3. 研究目的と研究課題:

研究目的:

本研究の主な目的は、数値シミュレーションを活用して、自動車発電機トップカバーの既存のダイカスト金型設計における欠陥の位置と種類を予測することです。さらに、研究は、ダイカスト金型設計の改善を容易にするために、これらの欠陥の原因を調査することを目的としています。

主要な研究内容:

本研究は、ダイカストプロセスで発生する流体流れおよび凝固熱伝達現象を解析するために数値シミュレーションを使用することに焦点を当てています。シミュレーション結果は、実験的ダイカストを通じて検証されます。シミュレーションから得られた詳細な情報に基づいて、改善されたダイカスト設計を提案し、評価します。

研究仮説:

本研究の中心的な仮説は以下のとおりです。

- 数値シミュレーションは、ダイカストプロセスにおける鋳造欠陥の発生と位置を正確に予測できる。

- 数値シミュレーション解析を通じて得られた情報に基づいて改善されたダイカスト設計は、特定された鋳造欠陥を効果的に減少または除去できる。

4. 研究方法

研究デザイン:

本研究では、数値シミュレーションと実験的検証を組み合わせた混合方法論的アプローチを採用しています。研究デザインは、既存のシングルランナーシステムダイカスト設計と改善されたダブルランナーシステム設計を比較分析することを含みます。

データ収集方法:

データ収集は、2つの主要な方法を通じて行われます。

- 数値シミュレーション: ADSTEFANソフトウェアパッケージを活用して、ダイカストプロセス内の流体流れ、温度分布、および残留ガスをモデリングするシミュレーションを実施しました。

- 実験的ダイカスト: 冷間チャンバーダイカストを使用して、既存および改善された金型設計の両方を使用して自動車発電機トップカバーを製造しました。鋳造品を肉眼で検査して、表面欠陥を特定し、特性評価しました。

分析方法:

分析方法は以下を含みます。

- シミュレーションデータ分析: ADSTEFANシミュレーションから得られた充填時間、温度分布、および残留ガス流れパターン分析を通じて、欠陥の位置と種類を予測します。

- 実験データ分析: 実験鋳造品の肉眼検査を通じて表面欠陥を特定および分類し、これらの結果を数値シミュレーションの欠陥予測と関連付けます。

研究対象と範囲:

研究対象は、アルミニウム合金ADC12を使用する自動車発電機トップカバーのダイカストプロセスです。研究範囲は、この特定のダイカストアプリケーションにおけるシングルランナーシステムとダブルランナーシステムの性能を調査および比較することに限定されます。

5. 主な研究結果:

主要な研究結果:

主な研究結果は、次のように要約されます。

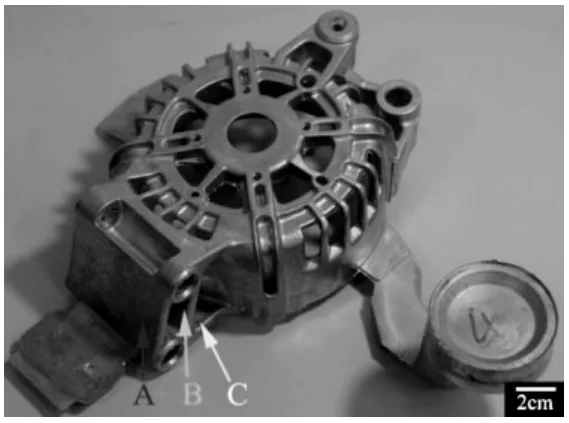

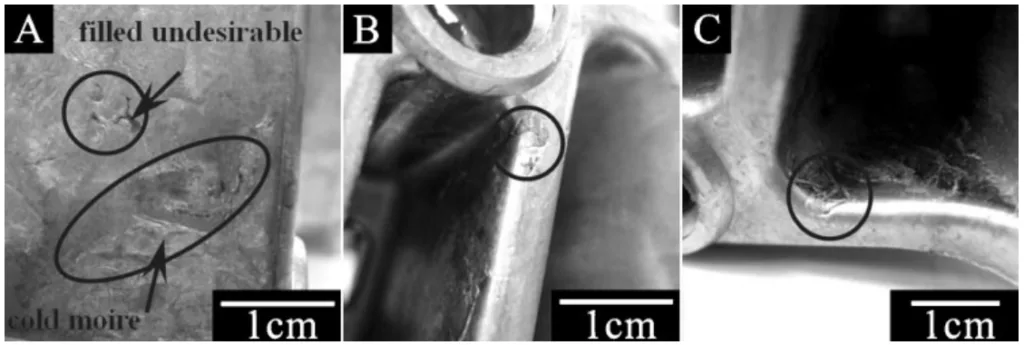

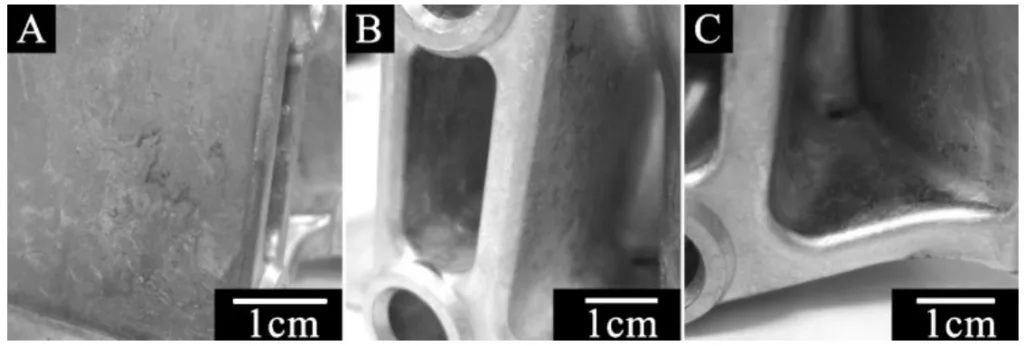

- シングルランナーシステムの欠陥特定: 既存のシングルランナーシステムを使用したダイカストは、図4に示すように、「コールドモアレ」および「未充填」領域を含む表面欠陥を発生させました。

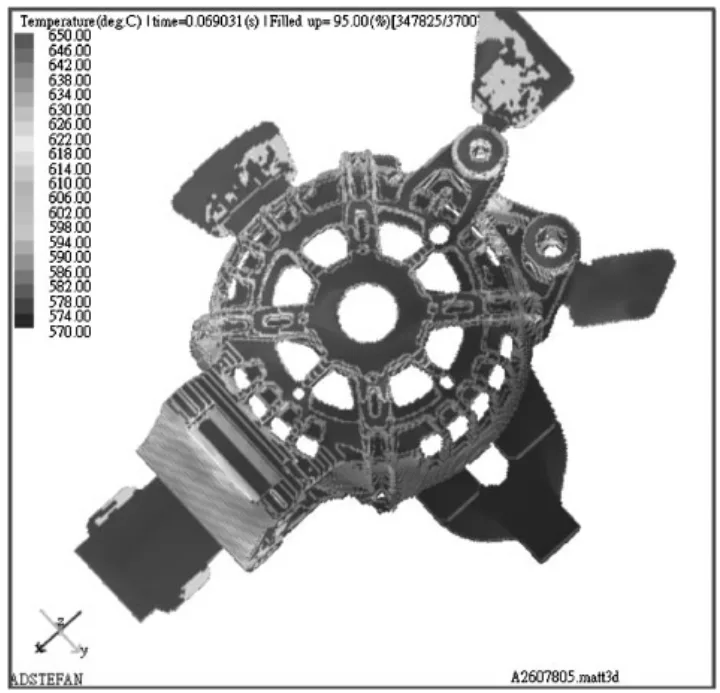

- 数値シミュレーションの検証: ADSTEFANを使用した数値シミュレーションは、実験鋳造品で観察された欠陥の位置と種類を首尾よく予測しました。シミュレーションから得られた充填時間(図5)、温度分布(図6-9)、および残留ガス流れ(図10)の分析は、実験的に観察された欠陥と相関関係を示しました。

- ダブルランナーシステムによる改善された設計: シミュレーションの洞察に基づいて、ダブルランナーシステム(図12)を統合した改善されたダイカスト設計を提案しました。この設計は、向上した流体流れと温度分布の均一性を示しました。

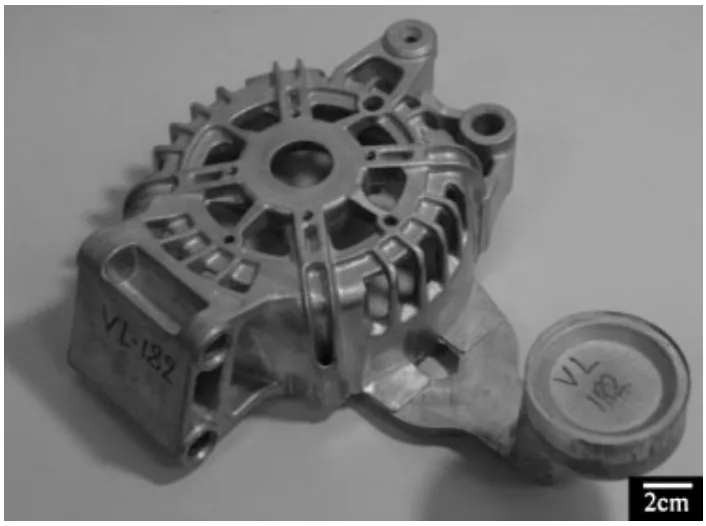

- 改善された設計における欠陥の除去: ダブルランナーシステム設計の実験的検証の結果、表面欠陥が観察されない健全な鋳造品が得られました(図16, 17)。ダブルランナーシステムは、シングルランナーシステムで観察された欠陥を効果的に緩和しました。

データ解釈:

シングルランナーシステムの欠陥は、非対称キャビティ充填、不均一な温度分布、およびダイカストプロセス中のガス巻き込みに起因すると解釈されます。特に、シミュレーションの結果、シングルランナーシステムは以下を引き起こすことが明らかになりました。

- 厚い部分が最後に充填される非対称充填パターン(図5)。

- 不均一な温度分布により、早期凝固および「コールドモアレ」欠陥が発生する可能性(図9)。

- 閉じ込められたエアポケットによるエアポケット欠陥(図10)。

- 高いゲート速度(〜128 m/s)による金型浸食リスクの増加(図11)。

改善されたダブルランナーシステムは、以下によってこれらの問題に対処しました。

- より対称的なキャビティ充填の促進(図14)。

- より均一な温度分布の達成(図15)。

- ゲート速度を〜62 m/sに減少させ、金型浸食を緩和。

図リスト:

- Fig. 1 ADSTEFANソフトウェアにインポートされた自動車発電機トップカバーのファイル(STL)

- Fig. 2 流入ゲートのメッシュと位置

- Fig. 3 シングルランナーシステムを使用した鋳造

- Fig. 4 シングルランナーシステムダイカスト表面の欠陥

- Fig. 5 シングルランナーシステムを使用した自動車発電機トップカバーダイカストの充填時間結果

- Fig. 6 0.0123秒充填時間の流体流れ結果と温度分布

- Fig. 7 0.0346秒充填時間の流体流れ結果と温度分布

- Fig. 8 0-0708秒充填時間の流体流れ結果と温度分布

- Fig. 9 0.0746秒充填時間の流体流れ結果と温度分布

- Fig. 10 シングルランナーシステムを使用した自動車発電機トップカバーダイカストプロセスの残留ガス

- Fig. 11 シングルランナーシステムを使用した自動車発電機トップカバーゲートの流体流れ速度

- Fig. 12 ダブルランナーシステムのメッシュ

- Fig. 13 ダブルランナーシステムを使用した自動車発電機トップカバーゲートの流体流れ速度

- Fig. 14 ダブルランナーシステムを使用した自動車発電機トップカバーダイカストの充填時間結果

- Fig. 15 0.069秒充填時間のダブルランナーシステムを使用した自動車発電機トップカバーの温度分布

- Fig. 16 ダブルランナーシステム鋳造

- Fig. 17 ダブルランナーシステムを使用した自動車発電機トップカバーダイカストの改善された表面欠陥

generator with double runner system at filling time of

0,069s

6. 結論:

主な結果の要約:

本研究は、ダイカストプロセスにおける鋳造欠陥を予測する上で数値シミュレーションの精度と信頼性を首尾よく実証しました。 ADSTEFANソフトウェアを使用して、研究チームは自動車発電機トップカバーのシングルランナーシステム設計における欠陥を正確に特定し、予測しました。さらに、数値シミュレーションから得られた洞察を活用して、改善されたダブルランナーシステム設計を開発し、実験的に検証しました。この改善された設計は、表面欠陥を効果的に除去し、ダイカストの全体的な品質を向上させました。

研究の学術的意義:

本研究は、以下を通じて学術的知識体系に貢献します。

- ダイカストプロセスにおける欠陥を予測および診断するための強力なツールとしての数値シミュレーションの適用を検証します。

- ダイカストにおいて、流体流れ、温度分布、および欠陥形成に影響を与えるランナーシステム設計の重要な役割を強調します。

- ダイカストにおける数値シミュレーションベースの設計最適化の効果を実証する詳細なケーススタディを提供します。

実用的な意義:

本研究の実用的な意義は、ダイカスト業界にとって非常に重要です。

- ダイカスト設計を最適化し、不良率を低減し、鋳造品質を向上させるために数値シミュレーションを活用するための明確な方法論を提供します。

- 特に均一な充填と温度分布を達成する上で、複雑なダイカスト部品に対してシングルランナーシステムからダブルランナーシステムに移行することの具体的な利点を実証します。

- 研究結果は、コールドモアレ、未充填領域、エアポケットなどの欠陥を最小限に抑えるためにランナーシステムを設計する上で、ダイカストエンジニアに貴重な指針を提供します。

研究の限界

本研究の限界は以下のとおりです。

- 研究は、特定の部品である自動車発電機トップカバーと、単一のアルミニウム合金であるADC12に焦点を当てています。研究結果の他の部品形状および合金システムへの一般化可能性については、さらなる調査が必要です。

- 研究は主にランナーシステム設計を調査しました。鋳造品質に影響を与える可能性のある他のプロセスパラメータおよび金型設計の側面は、広範囲には調査されていません。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

今後の研究では、数値シミュレーションベースの最適化のより広範な適用可能性を検証するために、この方法論をより広範囲のダイカスト部品およびアルミニウム合金に拡張する必要があります。射出速度、圧力、冷却戦略など、他のダイカストプロセスパラメータが鋳造品質に及ぼす影響に関する追加調査も必要です。 - さらなる探求が必要な領域:

さらなる探求が必要な領域には、さまざまな鋳造形状に最適なランナー寸法と構成を決定するためのダブルランナーシステム設計のパラメトリック最適化が含まれます。さらに、ダブルランナーシステムにおけるゲート速度の低下が金型寿命とメンテナンスコストに及ぼす長期的な影響も評価する必要があります。

8. 参考文献:

- 1. P. O. Lafsson, R. Sandstro and As. Karlsson: J. Mater. Sci., 1997, 32, (16), 4383-4390.

- 2. A. Kaye: 'Die casting metallurgy', 23-41; 1982, London, Butterworth Scientific.

- 3. M. C. Flemings: 'Solidification processing', 181-183; 1974, New York, McGraw-Hill.

- 4. N. A. El-Mahallawy, M. A. Taha, E. Pokora and F. Klein: J. Mater. Process. Technol., 1998, 73, (1-3), 125-138.

- 5. Y.-B. Jiao and Y.-H. Wei: Mech. Eng. Autom., 2008, 5, 97-100.

- 6. M. T. Rowley (ed.): 'International atlas of casting defects', 46-47; 1979, Des Plaines, IL, American Foundrymen Society.

9. 著作権:

- 本資料は、"J.-H. Chen et al."の論文:「数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計」に基づいています。

- 論文ソース:DOI 10.1179/136404611X13001912813906

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.