1. 概要:

- タイトル: Advanced metals for aerospace and automotive use (航空宇宙および自動車用先進金属)

- 著者: F. H. Froes

- 出版年: 1994年

- 出版ジャーナル/学会: Materials Science and Engineering, A184

- キーワード: 航空宇宙システム、自動車、高性能化、材料特性向上、合成/加工、微細組織-特性関係、強度、耐熱性、延性、「フォーギブネス」(破壊靭性、疲労亀裂成長速度など)、密度、コスト、アルミニウム、マグネシウム、チタン、チタンアルミナイド、先進材料、軽量金属、インゴット、鋳造、急速凝固、メカニカルアロイング、ナノ構造材料、溶射、蒸着プロセス、熱化学処理、金属基複合材料、溶融接合

2. 研究背景:

- 研究トピックの社会的/学術的背景: 航空宇宙システムと自動車の性能向上には、従来の最先端材料と比較して特性が強化された材料が求められています。特に自動車では、車体よりもパワートレインでの利用においてこの傾向が顕著です。従来、材料特性の改善は微細組織-特性関係の解明に重点が置かれていましたが、近年では合成/加工技術の進歩が材料特性の向上に大きく貢献しています。

- 既存研究の限界: 従来の微細組織-特性関係に焦点を当てたアプローチだけでは、要求される材料特性の向上を達成することが困難になっています。

- 研究の必要性: 航空宇宙および自動車用途、特に軽量金属において、強化された物理的および機械的特性を持つ材料を合成および加工するための様々な方法を検討する必要があります。密度とコストを最小限に抑えつつ、強度、耐熱性、延性、「フォーギブネス」などの特性を最大限に高めることが求められています。

3. 研究目的と研究課題:

- 研究目的: 本論文の目的は、先進材料全般、特に航空宇宙および自動車用途における先進材料について議論し、強化された特性を持つ軽量金属を合成および加工するための様々な方法を提示することです。

- 主要な研究課題:

- 先進的な合成および加工方法を通じて、材料特性をどのように向上させることができるか。

- 有望な軽量金属材料は何か。

- 強化された特性を達成するための具体的な方法にはどのようなものがあるか。

- 研究仮説: (明示的な仮説はありませんが、暗示的な仮説として) 先進的な合成および加工方法が、航空宇宙および自動車用途向けの軽量金属の特性を大幅に向上させることができるということが挙げられます。

4. 研究方法:

- 研究デザイン: レビュー論文。既存の研究と技術に関する議論。

- データ収集方法: 文献レビューと既存知識の集約。

- 分析方法: 様々な材料加工技術とその応用に関する記述的分析と要約。

- 研究対象と範囲: 先進材料、軽量金属 (アルミニウム、マグネシウム、チタン、チタンアルミナイド)、航空宇宙および自動車用途向けの合成および加工方法 (インゴットおよび鋳造、急速凝固、メカニカルアロイング、ナノ構造材料、溶射、蒸着プロセス、熱化学処理、金属基複合材料、溶融接合)。

5. 主な研究成果:

- 主要な研究成果: 本論文では、様々な先進材料と加工技術について議論しています。軽量金属と金属間化合物の重要性を強調し、各加工方法の具体的な例とその材料特性および応用への影響を示しています。

- 統計的/定量的分析結果: 重量削減のドル価値、特性改善の効果、温度性能、重量削減の傾向、機体価格、耐摩耗性を示す表と図が含まれています。

- 表1. 重量削減のドル価値a

- 産業界 | 削減額 ($)

- 自動車 | 3

- 民間航空宇宙 | 300

- 軍用航空宇宙 | 3000

- 宇宙 | 30000

- aボーイング社の好意による。

- 図2. 特性改善の構造重量への影響 (ロッキード社の好意による)。

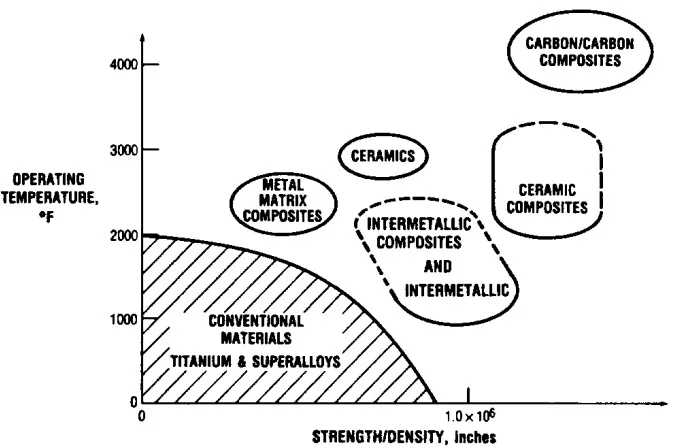

- 図3. 様々な材料クラスの温度性能 (NASAルイス研究所の好意による)。

- 図5. 戦闘機の構造重量削減の傾向、新素材と改良素材の重要性を示す。

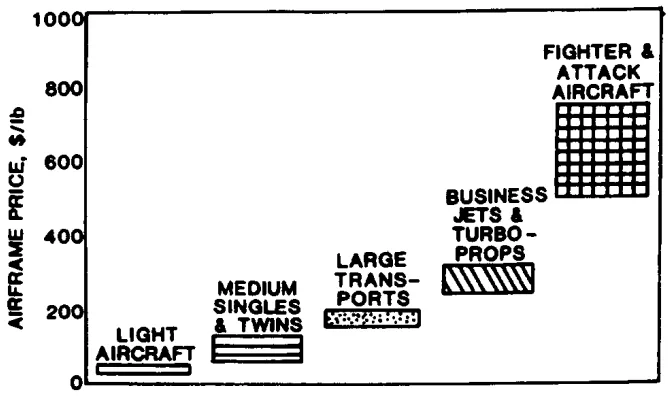

- 図6. 機体構造価格の航空機タイプによる変化。

- 図22a. アルミニウム材料の耐摩耗性。

- 表1. 重量削減のドル価値a

- データ解釈: 重量削減は特に航空宇宙において重要です。軽量金属が鍵となります。先進的な加工方法により特性が向上します。

- 図表リスト:

- 図1. 基本材料とエンジニアリング材料の強化されたトレンドバンド特性によって示されるトレンドバンド。

- 図2. 特性改善の構造重量への影響 (ロッキード社の好意による)。

- 図3. 様々な材料クラスの温度性能 (NASAルイス研究所の好意による)。

- 図4. 将来の戦闘機のための戦闘包囲域。

- 図5. 戦闘機の構造重量削減の傾向、新素材と改良素材の重要性を示す。

- 図6. 機体構造価格の航空機タイプによる変化。

- 図7. 大型チタンエンジン部品鋳造品、HIP処理 (Precision Castparts Corporation社の好意による)。

- 図8. 鍛造RSアルミニウム合金着陸装置ホイール (Allied Signal社の好意による)。

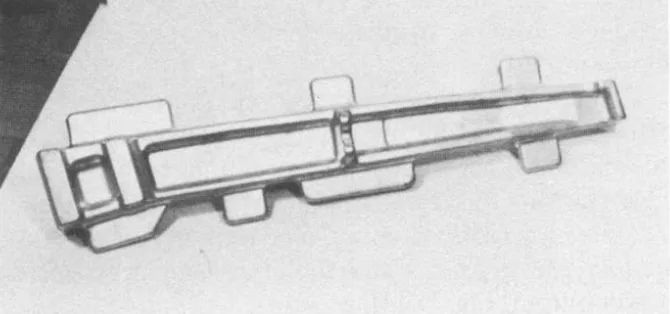

- 図9. MAアルミニウム合金製フラップトラックキャップ (INCOmap社の好意による)。

- 図10. PM/等温鍛造法を用いてTi-48 at.% Alから製造されたベーン (VILS社の好意による)。

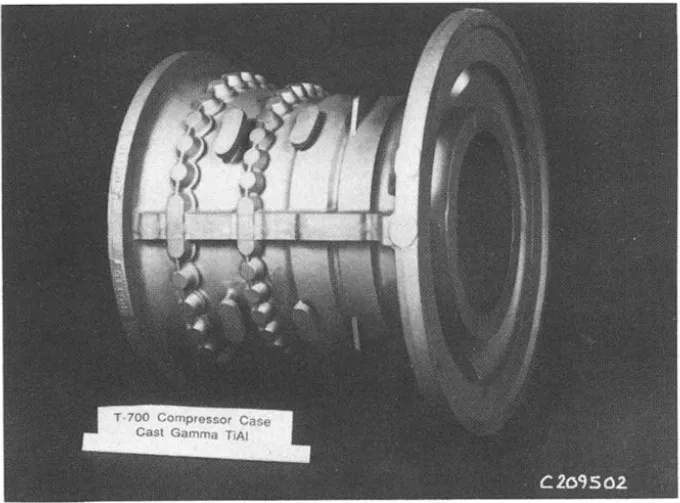

- 図11. GE T700エンジンコンプレッサー、鋳造TiAl製。

- 図12. チタンアルミナイド複合リングで従来のディスク-スペーサーアセンブリを置き換えることによって達成された重量削減。

- 図13. 米国政府が義務付けた燃料経済性要件。

- 図14. バルブ部品コストとエンジン用途の範囲との間の仮想的な関係。

- 図15. 燃料経済性と排出に影響を与えるピストンアセンブリの主要な往復運動および回転運動質量部品。

- 図16. TiAlピストンヘッド、PREP粉末から熱間等方圧加圧成形 (VILS社の好意による)。

- 図17. ブレンドされた元素PMチタンコネクティングロッド。

- 図18. 可変質量のバルブの速度の関数としてのエンジン馬力出力。バルブの慣性質量の減少は、より高い限界速度と強化された馬力につながります。

- 図19. 上翼スキンプレート合金/テンパーの年代順。

- 図20. 電子ビーム (左) およびプラズマ (右) コールドハース炉。

- 図21. チタン合金の高温強度とクリープ特性。

- 図22. (a) アルミニウム材料の耐摩耗性。(b) 耐摩耗性試験装置の概略図。

- 図23. メカニカルアロイングプロセスの概略図。

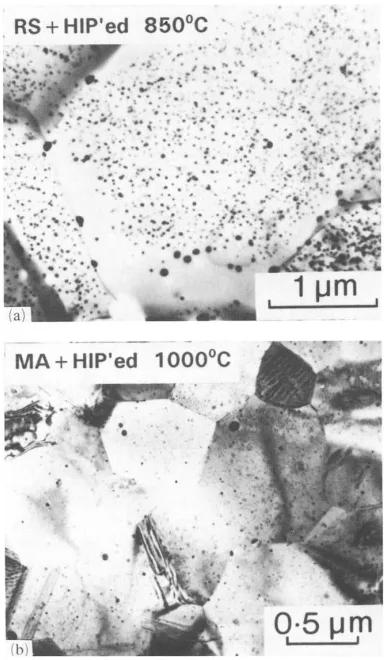

- 図24. Ti3Al+2Er粉末成形体の微細組織の比較: (a) RS、850 °Cで熱間等方圧加圧成形。(b) MA、1000 °Cで熱間等方圧加圧成形。

- 図25. 等軸ナノ構造材料の概略図: 黒丸は結晶粒内の原子、白丸は結晶粒界の原子 (H. Gleiter氏の好意による)。

- 図26. HIP処理されたTi-55at.%Alのナノ構造結晶粒、非晶質MA粉末から製造。

- 図27. 溶射Al-7075材料における強化された破壊靭性。

- 図28. 不連続強化アルミニウム材料の靭性に影響を与える要因の概略図。

- 図29. 様々な不連続強化アルミニウム材料の靭性-降伏強度関係、広範囲の組み合わせを示す。

- 図30. CermeTi材料の微細組織。

- 図31. CermeTi材料: (左) デュアル硬度ギア CermeTi/モノリシックPM Ti-6Al-4V、および (右) CermeTiとモノリシックPM Ti-6Al-4Vの交互層からなる7層防弾プレート (Dynamet社の好意による)。

- 図32. Al-8Fe-2Moシートの電子ビーム溶接の光学顕微鏡写真 (上) およびSEM写真 (下)。矢印は溶融境界を示す。

- 図33. 電子ビーム溶接されたガンマチタンアルミナイドの固体状態亀裂。

6. 結論と考察:

- 主な研究成果の要約: 航空宇宙および自動車の性能向上には、先進材料と加工技術が不可欠です。Al、Mg、Ti、Tiアルミナイドなどの軽量金属が重要です。様々な合成/加工方法 (IM、RS、MA、ナノ材料、溶射、蒸着、TCP、MMC、溶融接合) が特性向上に貢献します。

- 研究の学術的意義: 材料科学における微細組織-特性関係への焦点から合成/加工への移行を強調しています。軽量金属のための先進材料と加工技術の包括的な概要を提供します。

- 実用的な意義: 航空宇宙および自動車産業が性能向上、軽量化、コスト効率を達成するための材料選択と加工に関する指針を提供します。

- 研究の限界: 本論文はレビューであり、独自の研究ではありません。各技術の具体的な限界は、各セクションで言及されています (例: TiAlの延性、ナノ材料のコスト)。

7. 今後のフォローアップ研究:

- 今後の研究の方向性: 各加工技術のさらなる最適化。先進材料と加工プロセスのコスト削減。金属間化合物の延性やナノ材料のコストなどの限界への対処。ナノ構造材料と金属基複合材料のより深い探求。

- さらなる探求が必要な分野: ナノ材料の費用対効果の高い大規模生産。DRA靭性の最適化。連続繊維MMCにおける反応帯の制御。

8. 参考文献:

- [1] F.H. Froes, P. Tsakiropoulos, C. Suryanarayana and W. Baeslack, in N.J. Kim (ed.), Light Materials for Transportation Systems, CAAM, Postech, Pohang, Korea, 1993, p. 27.

- [2] F.H. Froes, Mater. Design, 10(3) (1989) 186.

- [3] J.E. Allison and G.S. Cole, JOM, 45(1) (1993) 19.

- [4] W.F. Jandeska, Jr., in F.H. Froes (ed.), P/M in Aerospace, Defense and Demanding Applications - 1993, Metal Powder Industries Federation, Princeton, NJ, p. 45.

- [5] F.H. Froes and C. Suryanarayana, Titanium Aluminides, in V.K. Sikka and N. Stoloff (eds.), Physical Metallurgy and Processing of Intermetallic Compounds, Van Nostrand Reinhold, New York, NY, in press, 1994.

- [6] F.H. Froes, in F.H. Froes and R.A. Cull (eds.), Space Age Metals Technology, SAMPE, Covina, CA, 1988, p. 1.

- [7] F.H. Froes, Light Metal Age, 50(3-4) (1992) 66.

- [8] F.H. Froes, D. Eylon and H.B. Bomberger, Titanium Technology: Present Status and Future Trends, 1985, Titanium Development Association, Denver, CO.

- [9] F.H. Froes and W. Baeslack, in J.C. Danko and E.E. Nolting (eds.), Advanced Metals for Aerospace Component Fabrication, American Welding Society-High Energy Electron Beam Welding and Materials Processing Workshop, Boston, MA, Sept. 21-23, 1992, American Welding Society, Miami, FL, 1993, p. 219.

- [10] F.H. Froes and C. Suryanarayana, in A. Bose, R. German and A. Lawley (eds.), Powder Processing of Titanium Alloys, Book Series on Reviews in Particulate Materials, Metal Powder Industries Federation, Princeton, NJ, 1993, Vol. 1, p. 223.

- [11] J. Staley, Alcoa Research Center, Pittsburgh, PA, 1993

- [12] A. Mortenson, Fabrication of Particulate Reinforced Metal Composites, ASM Int., Materials Park, OH, 1990, p. 217.

9. 著作権:

- この資料は、"[F. H. Froes]"氏の論文: "[Advanced metals for aerospace and automotive use]" に基づいています。

- 論文ソース: [DOI URL]

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.