この論文の要約は、Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty という論文に基づいており、Metals, MDPI に掲載されました。

1. 概要:

- タイトル: Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty (鋳造シミュレーションに基づく、形状難易度の高い後退翼ファンの製造設計)

- 著者: Chul Kyu Jin

- 発表年: 2025年

- 掲載ジャーナル/学会: Metals, MDPI

- キーワード: 鋳造シミュレーション; ゲートシステム設計; 砂型鋳造; 遠心ファン; 後退翼ファン; ブレード

2. 研究背景:

現代の工学において、遠心ファン、特に後退翼ファンは、高温回転速度で作動するエンジン冷却システムなどの高性能アプリケーションにおいて重要な部品です。これらの複雑な形状の製造は、多くの場合、重大な課題を伴います。砂型鋳造は、これらの複雑な形状を一体部品として製造するための実行可能な製造方法として浮上しており、複数部品の製造と組み立ての必要性を回避します。

しかし、既存の研究文献では、遠心後退翼ファンの鋳造金型設計とシミュレーションに特化した分野において、顕著なギャップが見られます。この空白は、特に大型アプリケーションにおいて顕著であり、大型ファン鋳物の独自な要求に対処する研究が著しく不足しています。

この研究は、大型で複雑な後退翼ファンの効率的な製造方法に対する産業界の要求によって必要とされています。現在の知識の限界に対処するため、本研究では鋳造シミュレーションを活用して砂型鋳造用のゲートシステムを設計および最適化し、最終的に高い形状複雑性と鋳造健全性を特徴とする大型後退翼ファンの製造を可能にすることを目的としています。

3. 研究目的と研究課題:

研究目的:

主な研究目的は、大型アルミニウム後退翼ファンの製造のための鋳造シミュレーション主導の設計手法を考案し、検証することです。この目的は、砂型鋳造プロセスにおけるゲートシステムを最適化することで達成され、鋳造欠陥を排除し、最終製品の構造的健全性を確保することを目的としています。

主な研究課題:

- 複雑な幾何学的特徴を示す大型後退翼ファンの砂型鋳造において、最適なゲートシステム設計とはどのようなものか?

- 異なるゲートシステム構成は、金型キャビティ内の溶融金属の流れパターンと凝固プロセスにどのように影響するか?

- どのゲートシステム設計が、鋳造関連の欠陥(ポーラスや未充填など)のない健全な鋳物を効果的に生み出すか?

研究仮説:

正式な仮説としては明示されていませんが、本研究では、トップダウンゲートシステムが、この複雑なファン形状の鋳造において、ボトムアップゲートシステム構成よりも優れていると暗黙のうちに仮定しています。この期待は、トップダウンシステムが、複雑な鋳物における欠陥を最小限に抑えるために不可欠な、より均一な温度分布と指向性凝固を促進するという予想される利点に基づいています。

4. 研究方法

研究デザイン:

本研究では、計算流体力学(CFD)と鋳造シミュレーションソフトウェアを統合してゲートシステムを設計および最適化する、シミュレーションベースの設計アプローチを採用しています。シミュレーションの結果は、その後の実験的鋳造と材料特性評価によって検証されます。

データ収集方法:

データ収集は多面的であり、以下を含みます。

- 鋳造シミュレーション: MAGMA V5 ソフトウェアを利用して、異なるゲートシステム設計の鋳造プロセスをシミュレーションします。

- 実験的鋳造: 最適化されたゲートシステムを使用した砂型鋳造セットアップで後退翼ファンを製造します。

- 機械試験: 鋳造ファンから採取した試験片に対して、引張試験とビッカース硬さ試験を実施します。

- 非破壊検査: X線イメージングを使用して、内部鋳造健全性を評価し、ポーラスを検出します。

- 微細構造解析: 顕微鏡を使用して、鋳造材料の微細構造をさまざまな場所で調べます。

分析方法:

分析フレームワークは以下で構成されています。

- 流れ解析: Ansys Fluent を使用して、ファンの性能を予測し、構造解析用の圧力負荷を導き出します。

- 構造解析: Ansys Static Structural を使用して、運転負荷下でのファンの変形と応力を評価します。

- 鋳造シミュレーション解析: MAGMA V5 シミュレーションを分析して、溶融金属の流速、温度分布、凝固パターン、空気巻き込み、ホットスポット形成、ポーラスを評価します。

- 機械的特性評価: 引張強さ、降伏強さ、伸び、および機械試験からの硬さを分析します。

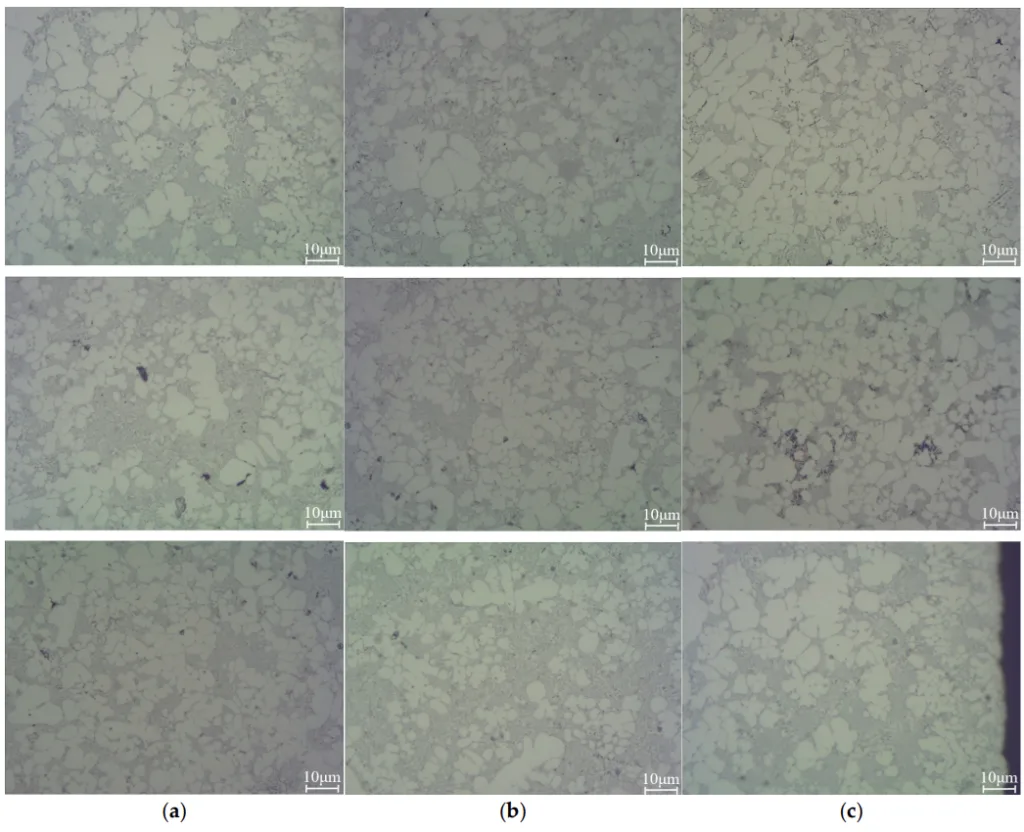

- 微細構造特性評価: 微細構造に存在する相を特定および定量化して、凝固挙動および機械的特性と相関させます。

研究対象と範囲:

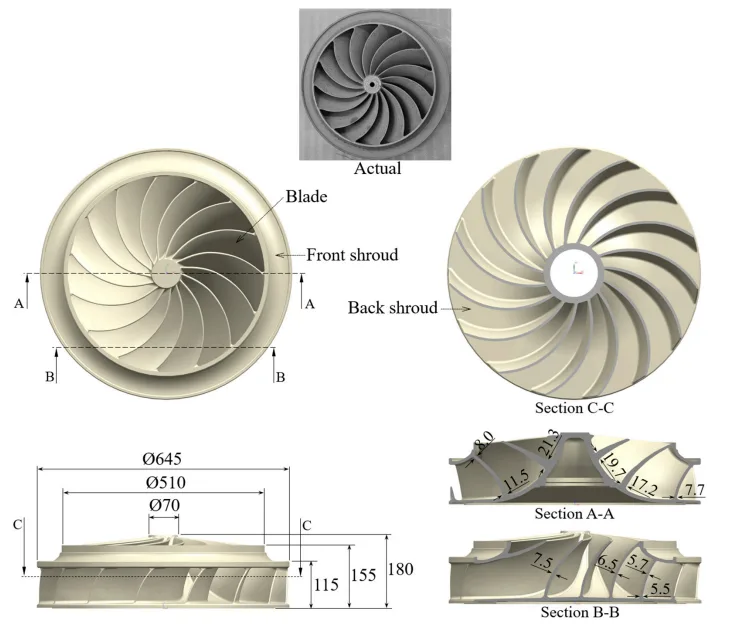

本研究の対象は、要求の厳しいアプリケーション向けに設計された大型後退翼ファンです。範囲は以下によって定義されます。

- 部品: 15枚のブレードを備えた大型後退翼ファン。Al-Si-Mg 合金(A360)製。

- 製造プロセス: 砂型鋳造。

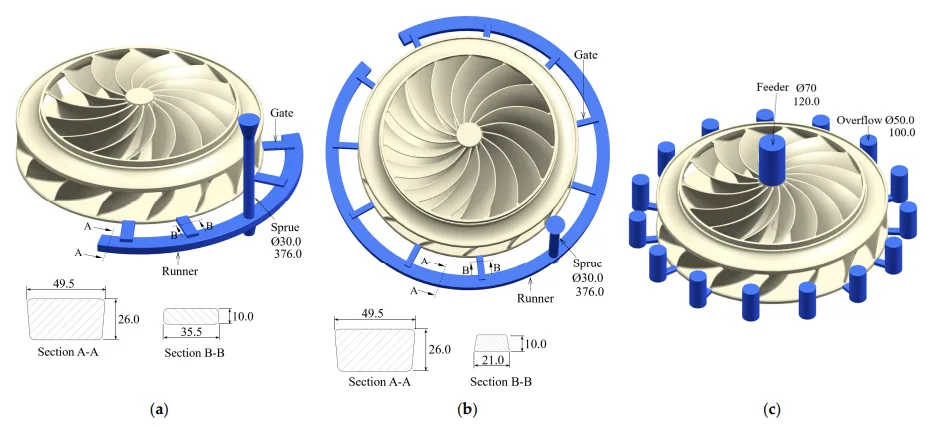

- ゲートシステム: 3つの異なるゲートシステム設計を調査します。4ゲートボトムアップ、10ゲートボトムアップ、およびフィーダー付きトップダウン。

5. 主な研究結果:

主な研究結果:

本研究の知見は、複雑な砂型鋳造のゲートシステム設計における鋳造シミュレーションの有効性を強調しています。トップダウンゲートシステムが優れた構成として浮上し、実験的に検証された健全な鋳造をもたらしました。異なるゲートシステムの主な結果を以下にまとめます。

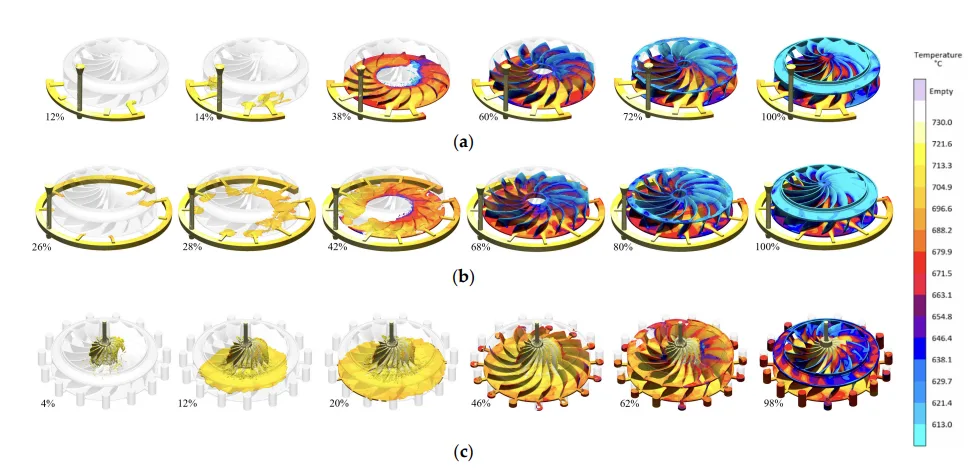

- 4ゲートボトムアップ: シミュレーションにより、薄いブレードへの溶融金属の流れ中に大きな温度損失が発生し、不均一な凝固と未充填部の可能性につながることが明らかになりました。液相線温度を下回る温度範囲が観察されました。

- 10ゲートボトムアップ: 4ゲートシステムと同様の流れと凝固パターンを示しましたが、この設計では溶融金属の温度損失がわずかに減少しました。

- トップダウンゲートシステム: この構成は、金型充填中の温度損失が大幅に減少し、指向性凝固が促進されることを示しました。フィーダーは効果的にライザーとして機能し、ポーラスを大幅に軽減しました。シミュレーション結果は、未充填部のない健全な鋳造を示しており、実験的に確認されました。

- 実験的検証: トップダウンゲートシステムを使用して鋳造されたファンは、未充填部がなく、シミュレーション予測を裏付ける優れた健全性を示しました。

- 機械的特性: トップダウン鋳造ファンからの試験片の引張試験では、降伏強さ 154.6 MPa、引張強さ 299.8 MPa、伸び 3.6% が得られました。ビッカース硬さは 65 HV でした。

統計的/定性的分析結果:

- 流体力学および構造解析:

- ファン入口から出口までの静圧降下: 8674.5 Pa。

- 計算された必要動力: 138.2 kW。

- 負荷時の最大全変形: 0.00078 mm。

- 最大相当応力: 0.241 MPa。

- ゲートシステム性能指標:

- 回収率 (ファン重量 / 総鋳造重量): ボトムアップ 4ゲート (84.6%)、ボトムアップ 10ゲート (71.6%)、トップダウン (72.5%)。

- スプルー:ランナー:ゲート (SRG) 比: ボトムアップ 4ゲート (1.00:1.75:2.00)、ボトムアップ 10ゲート (1.00:1.75:2.71)。

- 溶融金属流速: ゲートとフィーダーでの流速の分析により、異なるゲート設計間で変動があることが明らかになり、金型充填特性に影響を与えました。

- 温度分布と凝固: シミュレーションは、温度勾配と凝固の進行を視覚的に表現し、トップダウンシステムで達成された優れた均一性と指向性凝固を強調しました。

- ホットスポットとポーラス分布: ホットスポットとポーラスのシミュレーションは、ボトムアップ構成と比較して、トップダウン設計で欠陥の可能性が低いことを示しました。

データ解釈:

シミュレーションデータは、トップダウンゲートシステムが、複雑な後退翼ファンの鋳造プロセスにおいて、より有利であることを強く示しています。シミュレーションによって予測された温度損失の低減、指向性凝固、およびポーラスの最小化は、実験的検証において健全な鋳造に直接つながりました。ボトムアップシステム、特に4ゲート設計は、溶融温度の維持と均一な凝固の達成に限界を示し、鋳造欠陥のリスクを高めました。

図表名リスト:

- 図 1. 後退翼ファンの二次元寸法。

- 図 2. Ansys Fluent によるシミュレーション結果: (a) 静圧; (b) 速度。

- 図 3. Ansys Static structural によるシミュレーション結果: (a) 全変形; (b) 相当応力。

- 図 4. 後退翼ファン用の 3 種類のゲートシステム: (a) 4ゲートボトムアップ; (b) 10ゲートボトムアップ; (c) トップダウン (単位: mm)。

- 図 5. 後退翼ファン用の金型の分割面: (a) 4ゲートボトムアップ; (b) 10ゲートボトムアップ; (c) トップダウン。

- 図 6. 各ゲートにおける溶融金属の流速: (a) 4ゲートボトムアップ型; (b) 10ゲートボトムアップ型。

- 図 7. 金型キャビティ内の溶融金属の温度変化分布: (a) 4ゲートボトムアップ; (b) 10ゲートボトムアップ; (c) トップダウン型。

- 図 8. 金型キャビティ内の空気巻き込み: (a) 4ゲートボトムアップ; (b) 10ゲートボトムアップ; (c) トップダウン型。

- 図 9. 金型キャビティ内の溶融金属の凝固パターン: (a) 4ゲートボトムアップ; (b) 10ゲートボトムアップ; (c) 10ゲートボトムアップとライザー; (d) トップダウン型。

- 図 10. 凝固後のホットスポットとポーラスの分布: (a) 4ゲートボトムアップ; (b) 10ゲートボトムアップ; (c) 10ゲートボトムアップとライザー; (d) トップダウン型。

- 図 11. トップダウンゲートシステムによる砂型鋳造で製造された後退翼ファン: (a) 正面; (b) 背面。

- 図 12. 背面シュラウドで機械加工された引張試験片の X 線画像。

- 図 13. トップダウンゲートシステムによる砂型鋳造で製造された後退翼ファンの微細構造: (a) 正面シュラウド; (b) 背面シュラウド; (c) ブレード。

6. 結論と考察:

主な結果の要約:

本研究では、大型で幾何学的に複雑な後退翼ファンを砂型鋳造するためのゲートシステムの設計と最適化に鋳造シミュレーションを適用することに成功しました。トップダウンゲートシステムは、シミュレーションを通じて最適な設計として特定され、健全な鋳造をもたらし、その後の実験的鋳造と材料特性評価によって検証されました。

研究の学術的意義:

本研究は、特に大型遠心ファンなどの複雑な形状において、ゲートシステム設計の予測ツールとしての鋳造シミュレーションの有効性を強調することにより、学術的知識体系に貢献しています。異なるゲート構成の比較分析は、複雑な砂型鋳造における溶融金属の流れ挙動と凝固ダイナミクスに関する貴重な洞察を提供します。

実用的な意義:

本研究の知見は、砂型鋳造を使用して、形状難易度の高い大型後退翼ファンを製造するための実用的で堅牢な方法論を提供します。推奨されるトップダウンゲートシステム設計は、鋳造欠陥を最小限に抑え、産業アプリケーションにおけるこれらの重要な部品の品質と信頼性を向上させるための青写真を提供します。

研究の限界:

本研究の範囲は、主に調査対象の特定のファン設計と Al-Si-Mg 合金(A360)材料に限定されています。これらの知見の他のファン設計、代替材料、および異なる鋳造プロセスへの一般化可能性を評価するには、さらなる研究が必要です。

7. 今後のフォローアップ研究:

今後のフォローアップ研究の方向性:

今後の研究では、トップダウンゲートシステムをさらに改良することに焦点を当てる必要があり、特にポーラス低減を最適化するためのオーバーフロー入口面積の変更の影響を調査する必要があります。

さらなる探求が必要な分野:

- フィーダーとオーバーフローの寸法と配置を含む、ゲートシステムパラメータの包括的な最適化。

- 同様のファン設計の製造のための、インベストメント鋳造やダイカストなどの代替鋳造プロセスの探求。

- 製造されたファンの性能試験を実施して、意図された使用条件下での運転効率と耐久性を検証すること。

8. 参考文献:

- [1] Son, K.J. Thermo-Electro-Fluidic Simulation Study of Impact of Blower Motor Heat on Performance of Peltier Cooler for Protective Clothing. Energies 2023, 16, 4052. [CrossRef]

- [2] Zinchenko, A.; Baiul, K.; Krot, P.; Khudyakov, A.; Vashchenko, S.; Banasiewicz, A.; Wróblewski, A. Materials Selection and Design Options Analysis for a Centrifugal Fan Impeller in a Horizontal Conveyor Dryer. Materials 2021, 14, 6696. [CrossRef]

- [3] Le, T.L.; Nghia, T.T.; Thong, H.D.; Son, M.H.K. Numerical study of aerodynamic performance and flow characteristics of a centrifugal blower. Int. J. Intell. Unmanned Syst. 2023, 11, 396–406. [CrossRef]

- [4] Lee, Y.T.; Lim, H.C. Performance assessment of various fans ribs inside a centrifugal blower. Energy 2016, 94, 609–622. [CrossRef]

- [5] Amer, M. A novel bionic impeller for laptop cooling fan system. Results Eng. 2023, 20, 101558. [CrossRef]

- [6] Hsu, Y.S.; Zheng, X.; Cooper, E.; Gillott, M.; Wood, C.J. Evaluation of the indoor pressure distribution during building airtightness tests using the pulse and blower door methods. Build. Environ. 2021, 195, 107742. [CrossRef]

- [7] Cattanei, A.; Zecchin, F.M.; Pasquali, A.D.; PhD, A.L. Effect of the uneven blade spacing on the noise annoyance of axial-flow fans and side channel blowers. Appl. Acoust. 2021, 177, 107924. [CrossRef]

- [8] Jerchel, M. Leopard 2 Main Battle Tank 1979–1998. New Vanguard 1998, 1, 1–48.

- [9] Aigboje, E.O.; Odiamenhi, A.M. Design and Fabrication of Centrifugal Blower using Locally Sourced Materials. J. Electr. Control Technol. Res. 2021, 3, 11–19. [CrossRef]

- [10] Draghici, S.; Vintila, I.S.; Mihalache, R.; Petrescu, H.A.; Tuta, C.S.; Hadar, A. Design and Fabrication of Thermoplastic Moulds for Manufacturing CFRP Composite Impeller Blades. Mater. Plast. 2020, 57, 290–298. [CrossRef]

- [11] Aung, K.; Sein, N.W.; Nyi, N. Design and Fabrication of impeller for Single Suction Centrifugal Pump. Int. J. Sci. Res. Publ. 2019, 9, 799–805. [CrossRef]

- [12] Hernández, F.; Fragoso, A. Fabrication of a Stainless-Steel Pump Impeller by Integrated 3D Sand Printing and Casting: Mechanical Characterization and Performance Study in a Chemical Plant. Appl. Sci. 2022, 12, 3539. [CrossRef]

- [13] Kim, J.T.; Kim, S.I.; Choi, J.Y.; Koo, C.W. A 3D Miniaturized Glass Magnetic-Active Centrifugal Micropump Fabricated by SLE Process and Laser Welding. Micromachines 2022, 13, 1331. [CrossRef] [PubMed]

- [14] Iqbal, H.; Sheikh, A.K.; Al-Yousef, A.H.; Younas, M. Mold Design Optimization for Sand Casting of Complex Geometries Using Advance Simulation Tools. Mater. Manuf. Process 2012, 27, 775–785. [CrossRef]

- [15] Kim, E.H.; Choi, H.H.; Jung, Y.G. Fabrication of a ceramic core for an impeller blade using a 3D printing technique and inorganic binder. J. Manuf. Process 2020, 53, 43–47. [CrossRef]

- [16] Pratesa, Y.; Munir, B.; Najamuddin, S. Application of Casting Simulation in Failure Analysis of Impeller. J. Fail. Anal. Prev. 2019, 19, 431–437. [CrossRef]

- [17] Anggono, A.D.; Prihtiantoro, D.; Siswanto, W.A. Casting Design, Simulation and Manufacturing Validation of Air Compressor Fan Blade. Int. J. Mech. Mechatron. Eng. 2020, 20, 181–189.

- [18] Khan, M.A.A.; Sheikh, A.K.; Asad, M. Mold Design and Casting of an Impeller Using MAGMASoft. Int. J. Mech. Eng. Robot. Res. 2020, 9, 1579–1583. [CrossRef]

- [19] CHEN, L.; LING, Y.; KANG, X.; XIA, L.; LI, K. Numerical Simulation of Stress and Deformation for a Duplex Stainless Steel Impeller during Casting and Heat Treatment Processes. J. Mater. Sci. Technol. 2008, 24, 364–368.

- [20] Dermawan, A.; Pramono, A.E. Engineering and Process of Investment Casting for Pump Impellers. RiESTech 2023, 1, 11–19.

- [21] Wang, D.; Dong, A.; Zhu, G.; Shu, D.; Sun, J.; Li, F.; Sun, B. Rapid casting of complex impeller based on 3D printing wax pattern and simulation optimization. Int. J. Adv. Manuf. Technol. 2016, 100, 2629–2635. [CrossRef]

- [22] Choe, C.M.; Yang, W.C.; Kim, U.K.; Ri, B.G.; Om, M.S. Manufacture of centrifugal compressor impeller using FDM and investment casting. Int. J. Adv. Manuf. Technol. 2022, 118, 173–181. [CrossRef]

- [23] Kuo, J.K.; Huang, P.H.; Lai, H.Y.; Chen, J.R. Optimal gating system design for investment casting of 17-4PH stainless steel enclosed impeller by numerical simulation and experimental verification. Int. J. Adv. Manuf. Technol. 2017, 92, 1093–1103. [CrossRef]

- [24] Wang, D.; Sun, J.; Dong, A.; Shu, D.; Zhu, G.; Sun, B. An optimization method of gating system for impeller by RSM and simulation in investment casting. Int. J. Adv. Manuf. Technol. 2018, 98, 3105–3114. [CrossRef]

- [25] MA, X.; Zhuang, Y.; Tao, Y. Numerical Simulation of Die-casting Magnesium Alloy Impeller with the Central Gating System. Appl. Mech. Mater. 2011, 55–57, 2126–2129.

- [26] Liu, Y.; He, H.; Gao, J.; Li, G.; Liang, Y.; Li, L. Research on the low-pressure casting process of a double suction impeller in 304 austenitic stainless steel with high performance and thin-wall complex structure. J. Phys. Conf. Ser. 2022, 2390, 012078. [CrossRef]

- [27] Wallace, G.; Jackson, A.P.; Midson, S.P.; Zhu, Q. High-quality aluminum turbocharger impellers produced by thixocasting. Trans. Nonferrous Met. Soc. 2010, 20, 1786–1791. [CrossRef]

- [28] Hafeez, F.; Ahmed, N.; Ali, M.A.; Farooq, M.U.; Rehman, A.U. A comprehensive efficiency evaluation of conventional and ablation sand casting on the example of the AlSi7Mg alloy impeller. Int. J. Adv. Manuf. Technol. 2022, 121, 3653–3672. [CrossRef]

- [29] Caceres, C.H.; Davidson, C.J.; Griffiths, J.R.; Wang, Q.G. The Effect of Mg on the Microstructure and Mechanical Behavior of Al-Si-Mg Casting Alloys. Metall. Mater. Trans. 1999, 30, 2611–2618. [CrossRef]

- [30] Seo, H.Y.; Jin, C.K.; Kang, C.G. Design of a gate system and riser optimization for turbine housing and the experimentation and simulation of a sand casting process. Adv. Mech. Eng. 2018, 10, 1–12. [CrossRef]

- [31] Sun, J.J.; Le, Q.C.; Wang, T.; Zhao, X.; Shi, W.S.; Huo, H.W.; Wang, C. Investigation on heat-transfer-coefficient between aluminum alloy and organic inorganic sand mold based on inverse method. Res. Dev. 2019, 16, 336–341. [CrossRef]

- [32] Yang, H.; Shan, Z.; Wang, Y.; Liu, L. Simulation of temperature field of A356 aluminum alloy in freeze casting. J. Phys. Conf. Ser. 2020, 1600, 012045. [CrossRef]

- [33] Wang, Q.G.; Davidson, C.J. Solidification and precipitation behaviour of Al-Si-Mg casting alloys. J. Mater. Sci. 2001, 36, 739–750. [CrossRef]

- [34] Shabestari, S.G.; Moemeni, H. Effect of copper and solidification conditions on the microstructure and mechanical properties of Al-Si-Mg alloys. J. Mater. Process. Technol. 2004, 153–154, 193–198. [CrossRef]

- [35] Wang, Y.; Liao, H.; Wu, Y.; Yang, J. Effect of Si content on microstructure and mechanical properties of Al-Si-Mg alloys. Mater. Des. 2014, 53, 634–638. [CrossRef]

- [36] Cheng, W.; Liu, C.Y.; Huang, H.F.; Zhang, L.; Zhang, B.; Shi, L. High strength and ductility of Al-Si-Mg alloys fabricated by deformation and heat treatment. Mater. Charact. 2021, 178, 111278. [CrossRef]

- [37] ASTM E8; Standard Test Methods of Tension Testing of Metallic Materials. American Society for Testing and Materials: Montgomery, PA, USA, 2024; Volume 3.01.

9. 著作権:

- この資料は "Chul Kyu Jin" 氏の論文 "Casting Simulation-Based Design for Manufacturing Backward-Curved Fan with High Shape Difficulty" に基づいています。

- 論文ソース: https://doi.org/10.3390/met15020099

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.