このブログ記事では、研究論文「高真空高圧ダイカスト法を用いたAM60合金製バスアームレストの開発」を要約しています。この論文では、マグネシウム合金と特殊なダイカストプロセスを用いて、より軽量で効率的なバスアームレストを製造する研究について探求しています。

1. 概要:

- タイトル: 高真空高圧ダイカスト法を用いたAM60合金製バスアームレストの開発 (Development of a bus armrest fabrication process with a high-vacuum, high-pressure die-casting process using the AM60 alloy)

- 著者: MyeongHan Yoo, JoonHyuk Song, JeHa Oh, ShinJae Kang, KwangSeok Kim, SungMo Yang, MinSeok Moon

- 発表年: 2018年

- 掲載ジャーナル/学会誌: Robotics and Computer–Integrated Manufacturing

- キーワード: 軽量車両、マグネシウム合金、真空ダイカスト、AM60合金、バスアームレスト

2. 研究背景:

- 研究トピックの社会的/学術的背景: 地球規模での環境問題、特に汚染と地球温暖化への関心が高まる中、先進国を中心に環境規制が厳格化しています。自動車メーカーは、強化された環境基準を満たすための努力を続けています。軽量車両設計は、自動車の燃費を向上させ、CO2排出量を削減するための重要な分野となっています。

- 既存研究の限界: 軽量材料は様々な車種に採用されていますが、バスは乗用車に比べて大型で乗客定員も多いにもかかわらず、特定の部品には依然としてアルミニウム合金が主に使用されています。マグネシウム合金は、他の市販の金属材料よりも軽量で高性能であることが知られていますが、バス製造にはまだ一般的に使用されていません。

- 研究の必要性: 本研究は、マグネシウムダイカスト法を用いた軽量車両部品、特にバス用部品の開発に取り組んでいます。バスの部品、例えばアームレストをより重い材料からマグネシウム合金に置き換えることは、大幅な軽量化の機会を提供し、燃費の向上と環境負荷の低減に貢献する可能性があります。

3. 研究目的と研究課題:

- 研究目的: 本研究の主な目的は、軽量マグネシウム合金AM60を用いたバスアームレストを開発し、評価することです。これは、設計、シミュレーション、金型製作、およびプロセス開発を含む高真空高圧ダイカスト法によって達成されます。

- 主な研究課題:

- AM60マグネシウム合金と高真空高圧ダイカスト法を用いて、バスアームレストを効果的に製造できるか?

- マグネシウム合金製アームレストは、バス用途に必要な機械的特性要件と耐久性基準を満たすか?

- 研究仮説: 本研究では、高真空高圧ダイカスト法を用いて製造されたマグネシウム合金製バスアームレストは、従来の鋼製アームレストよりも大幅に軽量でありながら、必要な構造的および機能的性能基準を満たすと仮説を立てています。

4. 研究方法:

- 研究デザイン: 本研究では、開発および実験的アプローチを採用しています。部品設計とシミュレーションから始まり、金型製作とダイカストプロセス開発を経て、機械的特性および耐久性試験に至る一連の段階を含みます。

- データ収集方法: データは、以下の方法で収集されました。

- シミュレーション結果: 構造シミュレーションはNastran FX(ver. 2.0)を用いて実施し、流動および凝固シミュレーションはAnycasting(ver. 7.0)を用いて実施しました。

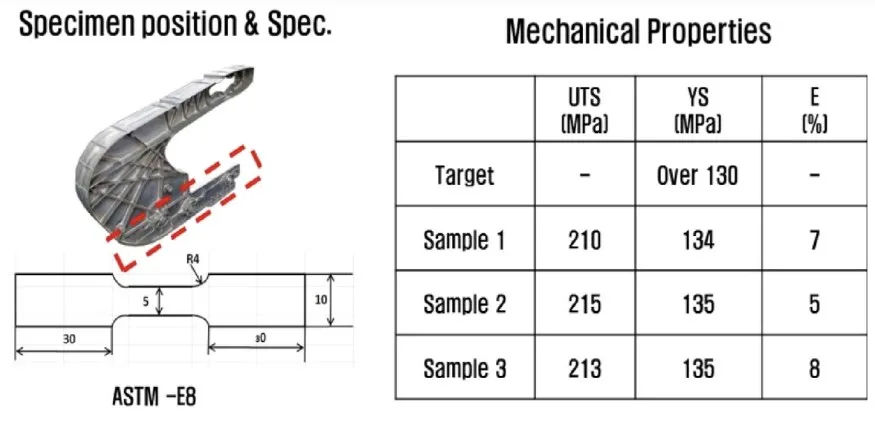

- 機械的特性試験データ: マグネシウム合金製アームレストの機械的特性を評価するために、ASTM-E8M規格に従って引張試験を実施しました。

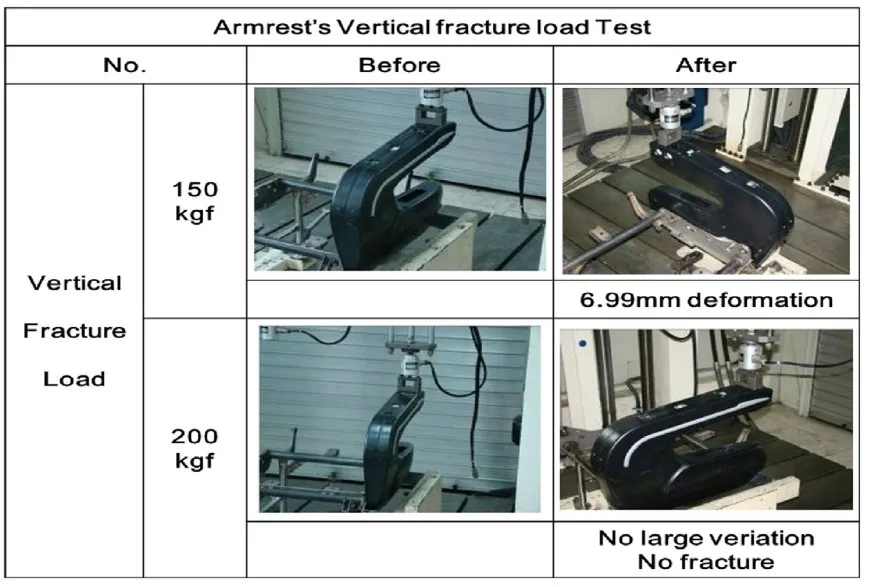

- 垂直破壊荷重試験データ: 垂直破壊荷重試験は、ES88001-50規格に従い、荷重下でのアームレストの構造的完全性を評価するために実施しました。

- 疲労試験データ: 疲労試験は、ES88001-50規格に従い、繰り返し荷重下でのアームレストの耐久性を評価するために実施しました。

- 分析方法: 収集されたデータは、以下の方法で分析されました。

- 構造および凝固シミュレーション分析: シミュレーション結果は、アームレストの設計とダイカストプロセスのパラメータを最適化するために使用されました。

- 機械的特性分析: 引張試験データは、降伏強度や引張強さなどの主要な機械的特性を決定するために分析されました。

- 垂直破壊荷重および疲労試験分析: 試験結果は、マグネシウムアームレストの構造性能と耐久性を評価するために、ES88001-50規格の要件と比較されました。シミュレーション結果と実験結果に基づいて、マグネシウムアームレストと鋼製アームレストの性能を比較しました。

- 研究対象と範囲: 本研究は、AM60マグネシウム合金製のバスアームレスト部品の開発に焦点を当てています。範囲には、初期設計から最終性能試験までの全製造プロセスが含まれ、高真空高圧ダイカスト法を使用しています。マグネシウムアームレストの性能は、従来の鋼製アームレストと比較して評価されます。

5. 主な研究成果:

- 主な研究成果: 本研究では、高真空高圧ダイカスト法を用いてマグネシウム合金製バスアームレストの開発に成功しました。得られたアームレストは、鋼製と比較して大幅な軽量化を達成し、必要な機械的特性と耐久性基準を満たしました。また、左右両側で使用可能な単一部品を作成することで、製造効率を最適化する設計も実現しました。

- 統計的/定性的分析結果:

- 軽量化: 最終的なマグネシウムアームレストの設計は、既存の鋼製アームレストと比較して35%の軽量化を達成しました。影響を受けた部品の重量は36%削減されました。

- 垂直破壊荷重試験: 垂直荷重150 kgf(約1471 N)において、マグネシウムアームレストの変位量は6.99 mmと測定されました。これは、ES88001-50規格の制限値である20 mmを十分に下回っています。

- 疲労試験: マグネシウムアームレストは、ES88001-50の要件である65,000サイクルの目標を上回り、疲労試験に合格しました。

- 降伏強度: AM60マグネシウム合金製アームレストの降伏強度は、130 MPa以上であることが確認されました。

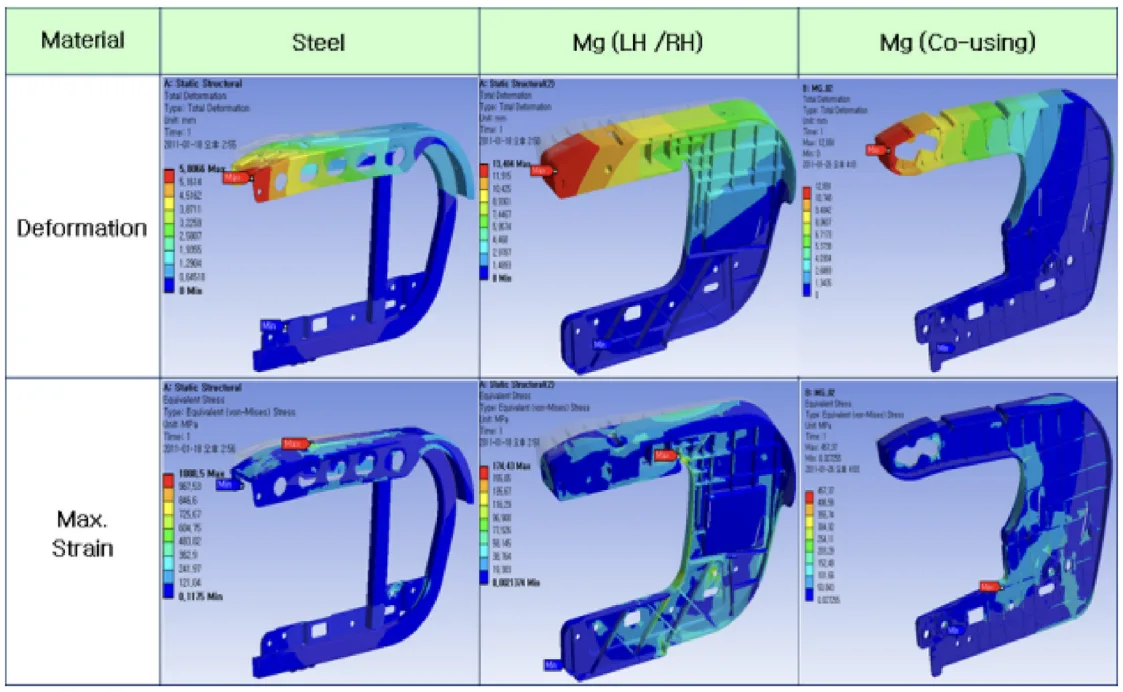

- 変形シミュレーション: 垂直荷重シミュレーションでは、鋼製アームレストの変形量は5.80 mmでした。最初のマグネシウムアームレスト設計では、より大きな変形量13.4 mmを示しました。しかし、設計最適化後、最終的なマグネシウムアームレスト設計では、わずか2.34 mmという大幅に減少した変形量を示しました。

- データ解釈: これらの結果は、高真空高圧ダイカスト法で加工されたAM60マグネシウム合金が、バスアームレストの製造に実行可能な材料であることを示しています。マグネシウムアームレストは、大幅な軽量化を達成するだけでなく、必要な構造性能と耐久性基準を満たし、それを上回っています。最初のマグネシウム設計、さらには鋼製設計と比較して、最終設計における変形性能が向上していることは、設計最適化プロセスの有効性を強調しています。

- 図表リスト:

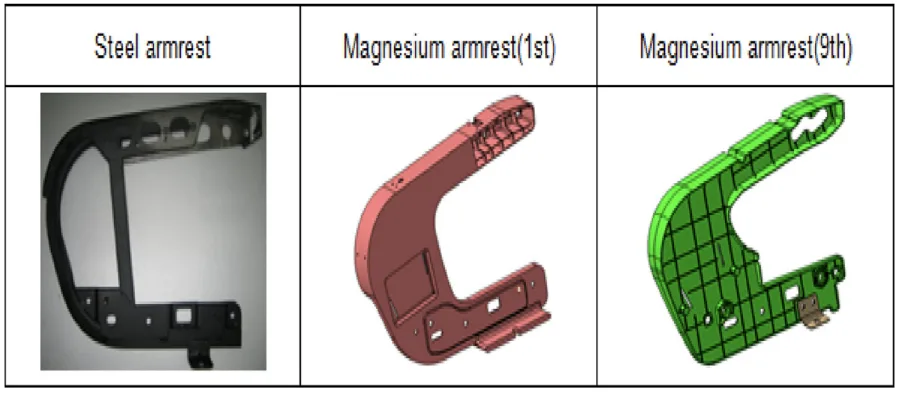

- 図 1. 鋼製アームレストとマグネシウム製アームレストの設計比較。

- 図 2. 各材料の垂直破壊荷重シミュレーション結果。

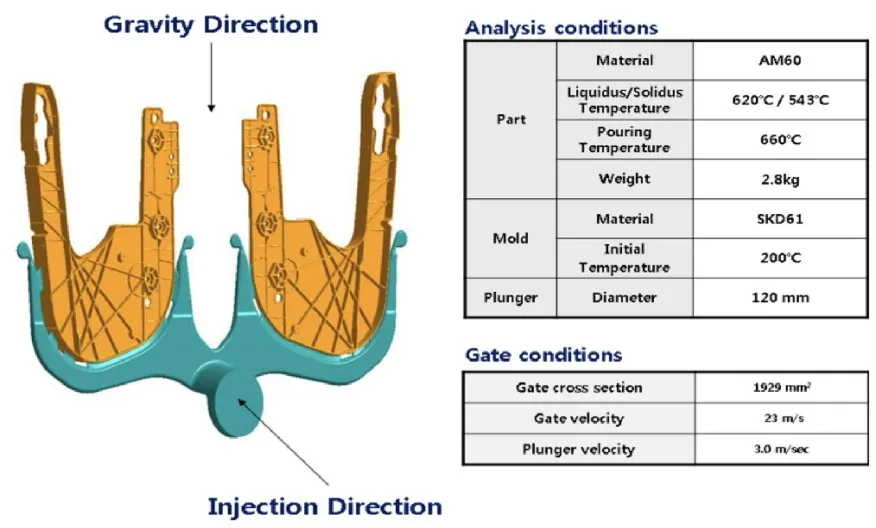

- 図 3. マグネシウムアームレスト凝固のシミュレーション条件。

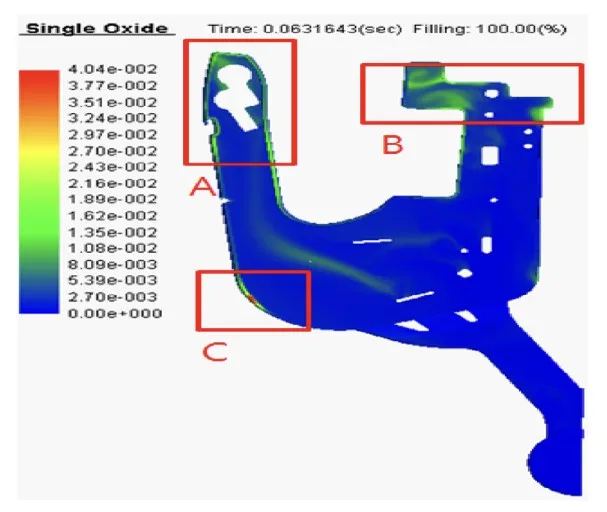

- 図 4. 金型充填中の酸化物の捕捉。

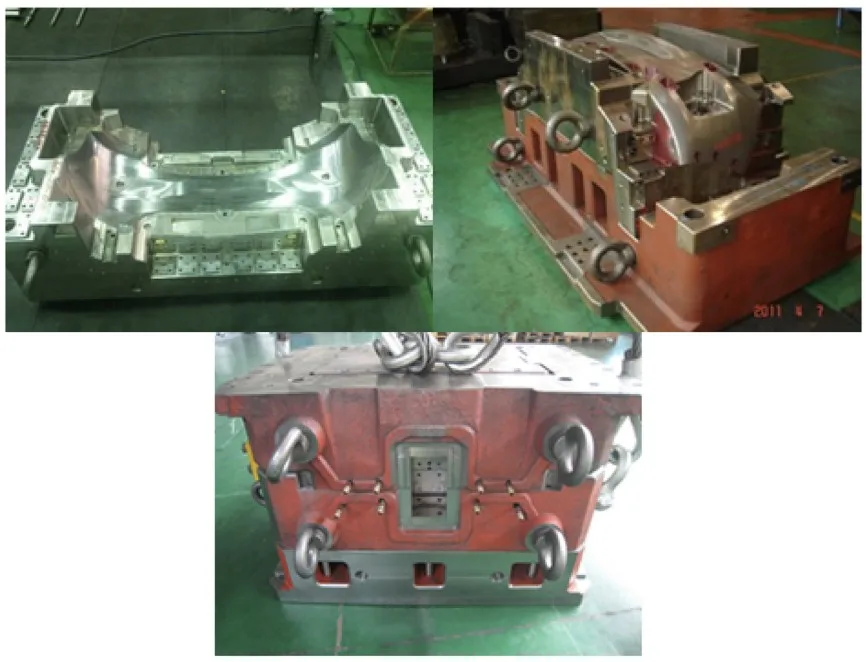

- 図 5. 金型ベースと最終金型。

- 図 6. 機械的特性試験片と結果の概要。

- 図 7. アームレスト垂直破壊荷重評価。

6. 結論と考察:

- 主な結果の要約: 本研究では、鋼をマグネシウム合金AM60に置き換え、高真空ダイカスト法を利用することにより、軽量バスアームレストの開発に成功しました。マグネシウムアームレストは、大幅な軽量化を達成し、製造部品数を5個から2個に削減し、垂直破壊荷重、疲労試験、および降伏強度の要件をすべて満たしました。

- 研究の学術的意義: 本研究は、複雑な自動車部品の製造におけるマグネシウム合金AM60と高真空ダイカスト法の応用に関する貴重な洞察を提供します。マグネシウム合金を鋼などの重い材料の代替として構造部品に使用できることを実証し、軽量車両設計の原則に貢献しています。

- 実用的な意義: 軽量マグネシウムバスアームレストの開発成功は、自動車産業、特にバスおよび商用車製造にとって大きな実用的意義を持ちます。達成された軽量化は、潜在的な燃料節約と排出量削減につながります。左右両側で使用可能な一体型設計は、製造プロセスを合理化し、生産コストの削減と在庫管理の改善の可能性をもたらします。この知見は、ますます厳しくなる環境規制に対応し、車両効率を向上させるために、車両部品へのマグネシウム合金のより広範な採用への道筋を示唆しています。

- 研究の限界: 本論文は、マグネシウムアームレストの開発成功を示していますが、主に特定の部品と合金に焦点を当てています。これらの知見の他の車両部品や異なるマグネシウム合金への一般化可能性を評価するには、さらなる研究が必要となる可能性があります。実世界での長期的な耐久性や、大量生産のための包括的なコスト分析も、さらなる調査が必要な分野です。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性: 今後の研究では、マグネシウム合金と高真空高圧ダイカスト法を用いた商用車シートモジュールの開発に焦点を当てる必要があります。これには、シートモジュール内の他の部品への応用拡大や、バス、トラック、電気自動車へのこれらの軽量ソリューションの採用検討が含まれます。

- さらなる探求が必要な分野: さらなる研究では、以下を探求する必要があります。

- 大量生産と費用対効果のためのダイカストプロセスの最適化。

- 潜在的に強化された特性またはコスト上の利点を持つ他のマグネシウム合金の調査。

- 実世界のバス運行環境におけるマグネシウムアームレストの長期的な耐久性と性能評価。

- 商用車へのマグネシウム合金部品の大規模実装のための詳細な費用便益分析。

8. 参考文献:

- [1] M.S. Moon, K.D. Woo, S.J. Kang, J.H. Song, J.H. Oh, S.M. Yang, A study of the corrosive behavior of STS304 and STS430, depending on surface pre-treatment conditions, in PEMFC while in operation, Int. J. Precis. Eng. Man. 15 (6) (2014) 1201–1205.

- [2] K. Pettersen, P. Bakke, D. Albright, Magnesium Die Casting Alloy Design, Proceedings of 132nd TMS Conference Magnesium Technology 2002 as Held at the 2002 TMS Annual Meeting 240–246.

- [3] P. Bakke, K. Pettersen, S. Guldberg, S. Sannes, The impact of metal cleanliness on mechanical properties of die cast magnesium alloy AM50, in: K.U. Kainer (Ed.), Magnesium Alloys and Their Applications, Wiley-VCH Verlag GmbH, Germany, 2006, pp. 739–745.

- [4] H.W. Shin, B.S. Han, H.J. Yoo, H.H. Jung, Development of magnesium seat frames using the vacuum die casting process, J. KSPE 26 (3) (2009) 88–97.

- [5] P. Bakke, K. Pettersen, H. Westengen, Improving the strength and ductility of magnesium die-casting alloys via rare-earth addition, JOM 55 (11) (2003) 46–51.

- [6] G. Gu, S. Lin, Y Xia, Q Zhou, Experimental study on influence of section thickness on mechanical behavior of die-cast AM60 magnesium alloy, Mater. Des. 38 (2012) 124–132.

- [7] A. Kiełbus, T. Rzychoń, R. Cibis, Microstructure of AM50 die casting magnesium alloy, J. Achiev. Mater. Manuf. Eng. 18 (1-2) (2006) 135–138.

- [8] J.H. Seo, S.K. Kim, Mechanical properties of 0.25-0.65wt% CaO added AM60B Eco-Mg diecastings at room and elevated temperatures, J. Korea Foundry Soc. 31 (1) (2011) 11–17.

- [9] O. Unal, M. Tiryakioğlu, On the ductility potential and assessment of structural quality in Mg alloy castings, Mater. Sci. Eng. A 643 (2015) 51–54.

- [10] K. Máthis, F. Chmelík, M. Janeček, B. Hadzima, Z. Trojanová, P. Lukác, Investigating deformation processes in AM60 magnesium alloy using the acoustic emission technique, Acta Mater. 54 (2006) 5361–5366.

9. 著作権:

- この資料は、MyeongHan Yooらの論文:「高真空高圧ダイカスト法を用いたAM60合金製バスアームレストの開発」に基づいています。

- 論文ソース: https://doi.org/10.1016/j.rcim.2018.01.004

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.